两步法制备生物基可降解超韧型聚乳酸材料

丁招福,韩亚雄,邓 亮,童 彬

(1.安徽建筑大学 先进建筑材料安徽省重点实验室,安徽 合肥 230022;2.安徽建筑大学 功能分子设计与界面过程重点实验室,安徽 合肥 230022;3.中国科学技术大学 化学与材料科学学院,安徽 合肥 230026)

自20世纪50年代以来,全球所产生的塑料总量已超过83亿t,其中有80%(质量分数,下同)已变成了塑料垃圾,这些垃圾中仅有21%得到了循环利用或焚烧处理[1],而超过99%的塑料垃圾都是难以降解的石油基高分子材料。塑料垃圾现今仍呈现出逐年上升的态势,给环境造成了巨大的压力。发展生物基可降解材料,用以替代石油基高分子材料,对于减轻环境压力具有十分重要的意义[2-4]。

在众多生物基高分子材料中,最具有发展前景的是聚乳酸(PLA)。PLA的生产原料完全可再生,不依赖于日益减少的石化资源,并且可以通过丙交酯开环聚合得到。而丙交酯是乳酸的二聚体,乳酸可以通过玉米、马铃薯等农作物为原料发酵得到[5]。聚乳酸还具有良好的生物可降解性,可以在堆肥状态下,经微生物分解,最终转化为CO2和H2O,且不引起白色污染,是环境友好型材料。

早期的聚乳酸原料,受合成工艺的限制,产量低、价格昂贵,主要被应用于医疗卫生领域,特别是作为手术缝合线。当前限制聚乳酸应用的主要问题在于其力学性能的不足,具体表现为韧性差,尤其是抗冲击强度低[6-8]。为了改善聚乳酸的韧性,研究人员发现反应共混法是最为简单有效的手段。Fang等[9]将聚乳酸与聚乙二醇二丙烯酸酯(PEGDA)反应共混,得到了一种超韧型聚乳酸材料,其拉伸韧性是未改性聚乳酸的20倍,冲击强度则达到了未改性之前的26倍。Liu等[10]报道了另一种超韧聚乳酸的制备方法,将聚乳酸和乙烯/丙烯酸丁酯/甲基丙烯酸缩水甘油酯三元聚合物(EBA-GMA)、乙烯/丙烯酸共聚物的含锌离聚物(EMAA-Zn)进行共混,发现通过构建有效的界面层,显著改善了聚乳酸的韧性。Oyama[6]则在聚乳酸和乙烯/丙烯酸酯/甲基丙烯酸缩水甘油酯三元聚合物(EGMA)反应共混后,通过退火进一步提升了聚乳酸的韧性,获得了超韧型聚乳酸材料。虽然以上研究最终都得到了超韧型聚乳酸材料,但反应共混须要较长的加工时间(不少于10 min),较高的温度(不低于200 ℃),以便组分之间能够充分发生反应,形成界面层[10-11]。但PLA在高温条件下,极易发生热降解,导致样品颜色发黄,力学强度降低。

本研究以聚乳酸和EGMA反应共混为研究对象,提出改良加工方法,以期显著缩短反应共混聚乳酸的加工时间,减少样品的热降解,获得更加优异的使用性能。对于进一步扩大聚乳酸的应用领域,将具有重要意义。

1 材料与方法

1.1 材料和仪器

1.1.1 材料

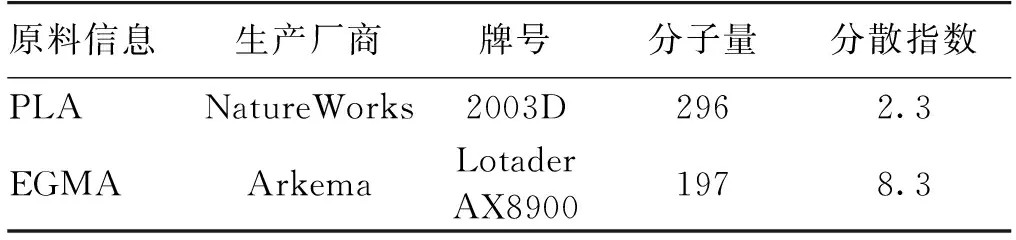

实验中所用原料信息见表1。原料购置后,无须纯化处理,可直接使用。

表1 实验中所用的原料信息

1.1.2 仪器

XSS-300型转矩流变仪器,上海科创橡塑机械设备有限公司;TA Q2000型差示扫描量热仪,美国TA仪器公司;UTM2502型万用电子拉伸机,深圳三思纵横科技股份有限公司;XJUD-5.5型摆锤冲击测试仪,承德金建检测仪器公司。

1.2 加工改性

PLA和EGMA在反应共混之前,分别在80和40 ℃条件下干燥12 h。第一步将PLA和EGMA按质量比30∶ 70,在200 ℃、转速80 r/min条件下密炼40 min,使PLA与EGMA充分反应。反应后的产物从密炼机中取出,剪碎,冷却备用,将第一步得到的样品记作PbE。第二步将第一步中得到的PbE弹性体用于PLA的增韧改性。将PLA与PbE按照95∶ 5、90∶ 10、80∶ 20、85∶ 15和75∶ 25的质量比,在200 ℃、转速80 r/min条件下分别密炼5 min,得到不同组分的样品。从密炼机中取出混合后的样品,剪碎、冷却后得到所需的增韧聚乳酸样品。

1.3 热分析测试

差示扫描量热仪(DSC)测试,取5 mg左右样品,从20~200 ℃进行升温扫描,升温速率为10 ℃/min,得到的热流曲线用以分析样品的玻璃化温度、结晶以及熔融行为。

1.4 力学性能测试

为了进行拉伸、冲击测试,首先将样品在200 ℃条件下热压成型。对于拉伸测试样品,热压成0.5 mm厚的薄片,然后用哑铃型裁刀,裁成特定的形状作为测试样品,拉伸速率为10 mm/min。对于冲击测试样品,热压成3 mm×10 mm×80 mm的样条,再在样品中部加工一个45°的V形缺口(上端半径为0.25 mm,缺口深度为2 mm)作为测试样品。所有测试均在室温23.5 ℃下进行,每个样品重复测试5次,取平均值并分析标准偏差。

2 结果与讨论

构建超韧型聚乳酸材料,关键在于控制分散相的尺寸大小、分散相之间的距离以及PLA基体与弹性体增韧相之间的界面强度[7-8,12]。在熔融状态下,反应共混,在界面处原位生成增容剂,从而降低分散相尺寸,提高界面强度,获得性能优异的高分子合金材料,被广泛应用于传统热塑性塑料的增韧改性研究。但反应共混过程中通常温度较高,时间较长。而聚乳酸在高温条件下容易发生热降解,导致制品颜色发黄、外观变差、力学性能降低。两步法则有利于降低聚乳酸实际加工时间,可减少PLA的热降解,改善其外观和力学性能。

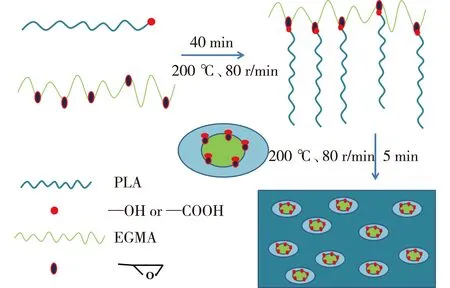

2.1 两步法改性机制

两步法制备超韧型聚乳酸合金材料的第一步条件为以EGMA为基体,PLA为分散相,组分质量比为30∶ 70,在密炼转速80 r/min、200 ℃条件下,密炼40 min,示意见图1。这一步的主要目的在于使EGMA与PLA充分反应,所以须要较长的时间。该过程中,聚乳酸分子链末端的羧基(—COOH)与羟基(—OH)将逐步与EGMA分子链上的环氧基团反应,因此,聚乳酸将接枝到EGMA链上,可以形成梳形聚合物(PbE)。值得指出的是:聚乳酸为聚酯型聚合物,高温下容易热降解,而EGMA为聚烯烃为主的共聚物,高温下将更为稳定。

图1 两步法制备超韧聚乳酸的改性机制Fig.1 Mechanism for making a supertough PLA material through a two-step approach

第二步则直接利用第一步得到的梳形聚合物对聚乳酸进行增韧,以PLA为基体,PbE为分散相,密炼转速80 r/min,温度200 ℃。由于这一步只是简单混合,因此密炼只须5 min。虽然第一步中PLA经历了40 min的高温密炼,但对于最终制备的样品,通过第一步引入的聚乳酸,仅占了6%(质量分数), 样品中主要的PLA是由第二步引入的,仅经历了5 min高温密炼,因此,可以有效减少PLA的热降解。

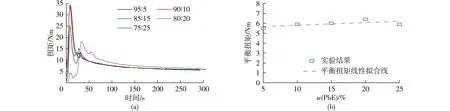

2.2 加工过程中的扭矩变化

图2分别显示了不同组分PLA/PbE共混物密炼过程中的扭矩变化以及不同组分样品最终的平衡扭矩图。由图2(a)可知:密炼扭矩首先明显上升,随后迅速下降,该过程为粒料的热熔融过程。当熔融过程结束后,扭矩略有降低,并逐步达到平衡。对于不同组分的共混物,在5 min密炼时间内,扭矩均达到了平衡值,表明基体与分散相在该时间区间内实现了较好的混合效果。图2(b)为不同组分共混物最终的平衡扭矩,不同于一般的弹性体增韧体系,平衡扭矩并没有随着弹性体相质量分数的增加而降低,反而随着PbE质量分数的增加而略有增加,在PLA和PbE 质量比为80∶ 20处达到最大值。这表明在熔融状态下,分散相PbE的黏度高于密炼温度下PLA的黏度,是因为第一步中的接枝反应,使PLA接枝到EGMA上,获得的PbE梳形聚合物分子量远高于PLA的分子量,因此具有更高的熔体黏度。

2.3 热分析测试结果

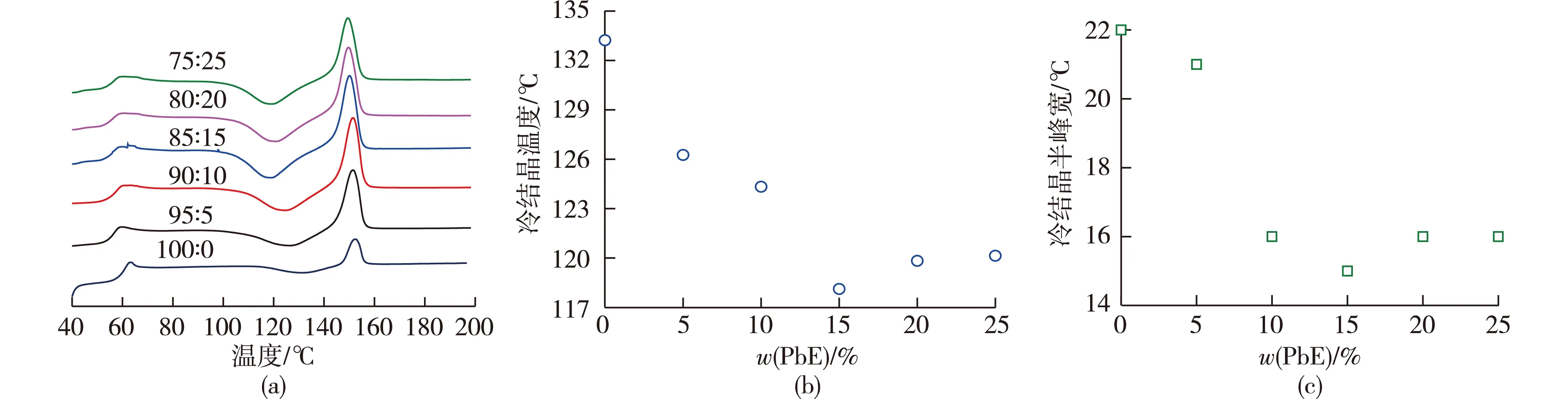

不同组分PLA/PbE共混物的DSC升温热流曲线见图3(a),对应的冷结晶温度见图3(b)。PLA结晶速率低,在熔融冷却过程中难以完成结晶过程;通常情况下则表现为非晶态。由图3(a)可知:在升温过程中,首先表现为玻璃化的转变(58 ℃),继续升温,在玻璃化温度以上,链段开始运动,聚乳酸开始从非晶状态向结晶状态转变。但由于结晶速率较慢,所以整个冷结晶峰较宽,继续升温则出现熔融峰。当向聚乳酸基体中引入PbE梳形弹性后,随着弹性体含量的增加,最显著的影响在于冷结晶温度向低温移动,冷结晶峰也变得更窄,表明冷结晶速率也相应增加。这说明随着PbE的引入有助于提高聚乳酸的结晶速率,原因是PbE在基体中起到了异相成核点的作用,降低了成核能垒。为了进一步定量分析,图3(b)和3(c)总结了不同组分PLA/PbE共混物的冷结晶温度和冷结晶过程的半峰宽。从图3(b)可知:虽然PbE的引入降低了冷结晶温度,即相对于纯聚乳酸,共混物的结晶速率更快,但随着PbE含量的增加,冷结晶温度先降低,当PbE质量分数为15%时,冷结晶温度最低,仅有118 ℃。进一步增加PbE的含量,冷结晶温度不再降低,反而略有上升。从图3(c)可知:随着PbE的加入,半峰宽同样表现出先降低再增加的趋势,进一步说明了PbE在低于质量分数15%时,有助于提高结晶速率;而更高的含量则会降低结晶速率。

由此可知,PbE在基体中起到了异相成核点的作用,有助于提高聚乳酸的结晶速率;但从另一方面来看,PbE的黏度较大,导致相邻的PLA分子链运动能力降低,不利于聚乳酸从非晶态向结晶态的转变。对于PLA基体来说,PbE同时具有异相成核以及提高体系黏度的作用,但这两方面的作用对结晶速率的影响是相反的:前者有助于提高结晶速率,后者则会降低结晶速率。在PbE含量较低的情况下,分散相尺寸小,主要以起到异相成核作用。促进PLA结晶速率的加速,表现为冷结晶温度的降低。当PbE质量分数达到15%时,异相成核点达到饱和,结晶速率最快,冷结晶温度最低;超过质量分数15%后,不再明显提高异相成核点,但体系的黏度却会因此增大,导致PLA分子链运动能力的下降,结晶速率下降,冷结晶温度有所增加。

图2 不同组分PLA/PbE共混物密炼过程中的扭矩变化(a)和不同组分PLA/PbE共混物的平衡扭矩(b)Fig.2 Changes of mixing torques (a) and equalized torque values for PLA/PbE blends with different mass ratios (b)

图3 升温速率为10 ℃/min的PLA/PbE共混物DSC升温热流曲线(a),冷结晶温度随PbE含量的变化曲线(b) 以及冷结晶半峰宽随PbE含量的变化曲线Fig.3 Curves of DSC heating flow at a rate of 10 ℃/min (a),peak temperature of cold crystallization (b) and peak width at half height of cold crystallization (c) for PLA/PbE blends

2.4 力学性能测试结果

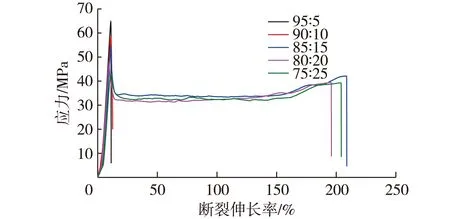

图4为不同组分PLA/PbE共混物的拉伸性能。纯PLA拉伸性能差,断裂伸长率不超过10%。引入PbE后,聚乳酸的拉伸韧性可以得到显著改善。由图4可知:当PbE质量分数超过15%以后,共混物表现出非常优异的拉伸性能,断裂伸长率均能达到200%左右。与其他的弹性增韧相类似,弹性体的引入不可避免地降低了材料的刚性,使其屈服强度和弹性模量都有所降低。但从实际使用来看,PLA/PbE的屈服强度仍然超过40 MPa,高于常用塑料如聚丙烯(PP),丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)等,可以满足大多数情况下的使用需求。

图4 不同组分PLA/PbE共混物的拉伸力学性能Fig.4 Tensile properties for PLA/PbE blends

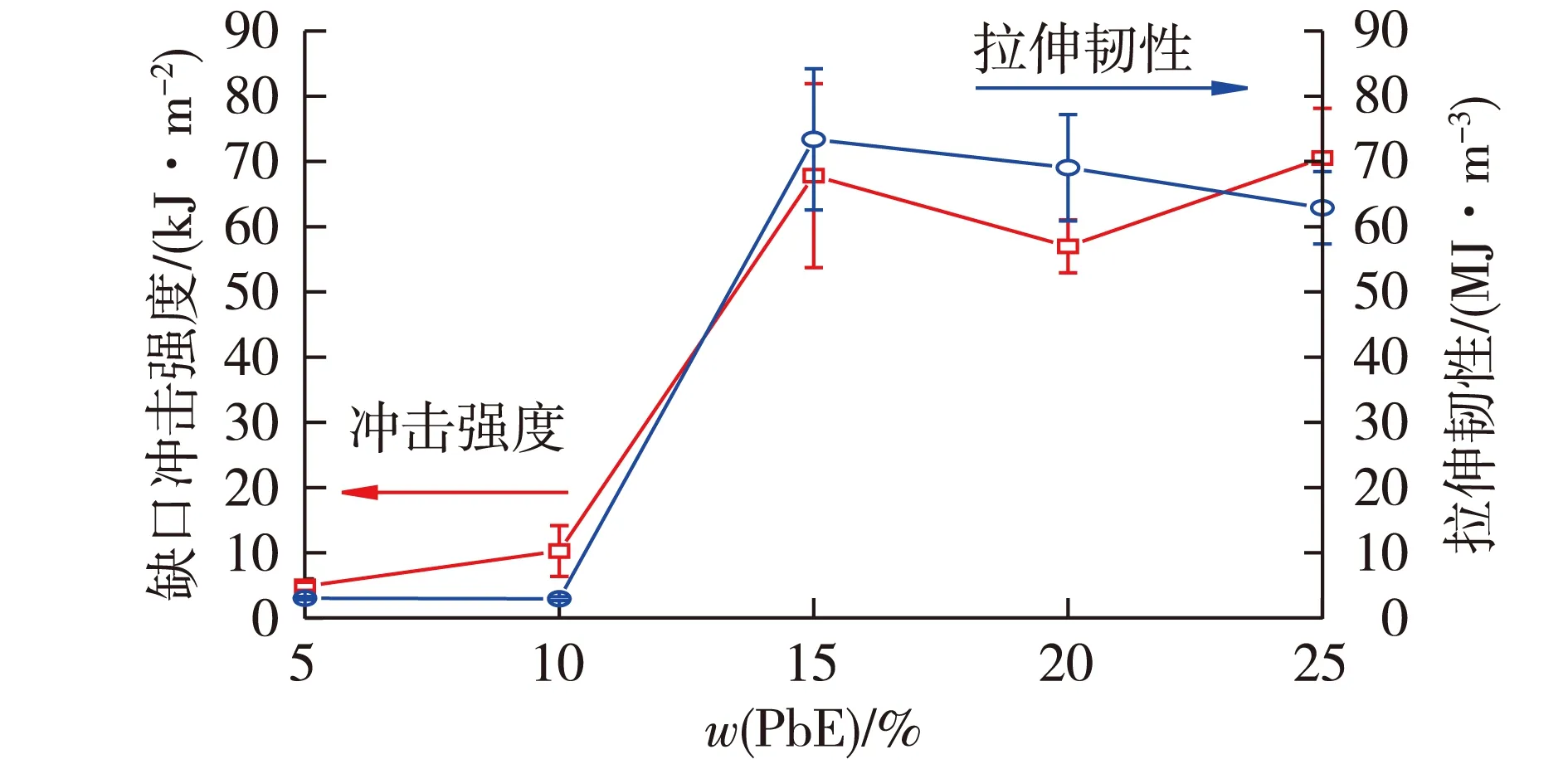

为了进一步表征材料的韧性,总结了拉伸韧性和冲击强度的结果如图5所示。由图5可知:在PbE含量较低时,无论拉伸韧性还是冲击强度都没有显著的改善。进一步提高PbE质量分数为15%时,拉伸韧性和冲击强度都有非常显著的提高,分别达到73.4 MJ/m3和67.8 kJ/m2,而纯聚乳酸的对应值,仅仅为2.7 MJ/m3和1.9 kJ/m2[9]。由此,PLA/PbE共混的拉伸韧性和冲击强度,分别为纯PLA对应值的27和36倍。进一步提高PbE的含量,拉伸韧性反而有所降低,冲击强度也没有显著的提升。当PbE质量分数超过15%时,导致拉伸韧性降低的原因是由于PbE的加入,降低了材料的强度。拉伸韧性是拉伸曲线中应力对应变积分所得。虽然PbE质量分数超过15%后,断裂伸长率没有明显的降低,但由于应力值的降低,因此积分得到的拉伸韧性会逐渐降低。从测试结果来看,PLA/PbE为85∶ 15是最佳的质量配比。该结果表明:通过两步法改性,可以制备同时具有优异拉伸韧性和冲击强度的聚乳酸合金材料,此合金材料有望替代现有的一些工程塑料。

图5 不同组分PLA/PbE共混物的拉伸韧性与冲击强度Fig.5 Tensile toughness and notched izod impact strength for PLA/PbE blends

3 结论

采用两步法,成功制备了生物基可降解超韧聚乳酸合金材料。采用两步法工艺,可以有效减少反应共混过程中聚乳酸材料的热降解,使其具有更好的力学性能。当PLA/PbE最佳质量配比为85∶ 15,改性后的聚乳酸材料拉伸韧性和冲击强度,分别为纯聚乳酸的27和36倍。这就使得聚乳酸的应用领域进一步扩大,从而可以替代部分现有的石油基不可降解高分子材料,对于缓解日益严峻的环境压力具有非常重要的意义。