深层搅拌桩在河道整治堤基施工中的应用

涂文强

(江西省南昌县赣东大堤河道堤防管理站,江西 南昌 330207)

洪涝灾害是国内危害最大、损失最严重的自然灾害,而河道地基是防洪排涝系统的基础,其质量关系到防洪系统运行的效率,是水利施工的重要部分。深层搅拌桩技术是20世纪80年代引入到我国的软土地基加固技术,其通过特征机械设备,将固化剂与地基土质进行强制性混合,实现河道地基淤泥和软黏土等地基的固化。经过深度搅拌桩技术处理后的河道堤基,具有整体性、水稳定性等特征,其自身抗压强度显著增加。本文以A河道为例,分析深层搅拌桩技术在整治堤基施工中的应用问题,论述其施工质量和作用效果。

1 工程概况

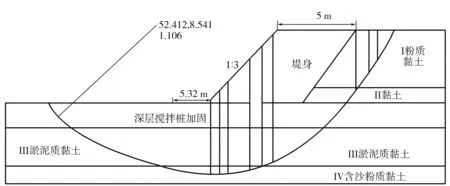

为提高河道防洪排涝能力,改善周围生态环境,从2015年开始对A河道干流段实施整治。整治河道长4.762 km,新建两岸堤长10.214 km,清淤并拓宽河道5.210 km。本工程为IV等,建筑级别为4级,设计防洪标准为30 a一遇,排涝标准为5 a一遇[1]。依据A河道两岸地形、地质条件以及当地建筑材料和城区规划情况,对比不同方案,驳岸形式选择浆砌块石挡墙结构,以节约占地面积。顶宽1.0 m,最大高度为5.81 m,临水侧边坡坡比为1∶3。河道内地表起伏平缓,多为浅窄槽型,河曲较多,I级阶地发育,阶地高出河床3.5~4.2 m。堤防表层现状为:第一层为堆土,以粉质黏土为主,土质不均匀,多夹碎块石,为河道表层硬壳层粉质黏土、人工堆积杂填土;第二层为老堤身填土[2],淤泥厚度为0.4~1.0 m,土质极不均匀;第三层为淤泥质黏土层,是饱和的流塑土,厚度为1.6~9.5 m,顶板高1.2~4.1 m。从地质情况看,淤泥质土淤泥含水量与压缩性较高,透水性微弱,抗剪强度、地基承载力和抗冲刷能力低,是河道堤基稳定的控制性土层。堤防基础稳定设计如图1所示。

2 堤防基础处理方案

由于地基存在较厚淤泥质层,需要进行基础加固,而施工前新建围堤稳定的最大安全系数为0.721,小于《堤防工程设计规范》(GB 50286—1998)中规定的1.10。如果边坡放缓为1∶6[3],施工期最大安全系数为1.13,大于1.10。由于河道周围土地比较稀缺,所以放弃放缓边坡方案,而采用对其基础进行加固的方法,达到稳定堤防边坡的目的。

2.1 处理技术的选择

针对较厚的淤泥层,应该采用深层搅拌桩、挤淤置换、砂石桩等方法[4]。由于A河道淤泥层埋深较厚,快剪指标强度为8.6 kPa(淤泥质黏土),而淤泥质土快剪指标强度仅为7.1 kPa,超出挤淤置换法的适用范围。砂石桩适用于碎石土和砂土在快剪指标强度为7.1~8.6 kPa的淤泥环境中,桩周土不能有效地约束砂石料,难以形成完整的桩体[5]。基于上述情况,工程采用深层搅拌桩进行堤防基础加固,该技术可以形成复合地基,提高淤泥土的抗剪强度,处理后的淤泥质土适用性良好。

图1 堤防基础稳定设计

2.2 深层搅拌桩设计

深层搅拌桩加固基础为河道左岸Z1+900~Z2+270段,设计总桩数为1242根,桩径0.7 m,桩长7.2~8.6 m,桩顶高程2.31~1.82 m,桩底须穿过1.2 m淤泥层。挡墙底宽3.42 m,每隔15.0 m 设置沉降缝。搅拌桩沿挡墙宽度设置3排,呈现菱形分布,横向、纵向间距各1.0 m。固化剂采用42.5R的硅酸盐水泥[6],其掺入重量比为17%,水灰比为0.42~0.50,搅拌头升降速度为700~1000 cm/min,成桩抗压强度 >1.0 MPa。

3 深层搅拌桩施工

3.1 试桩

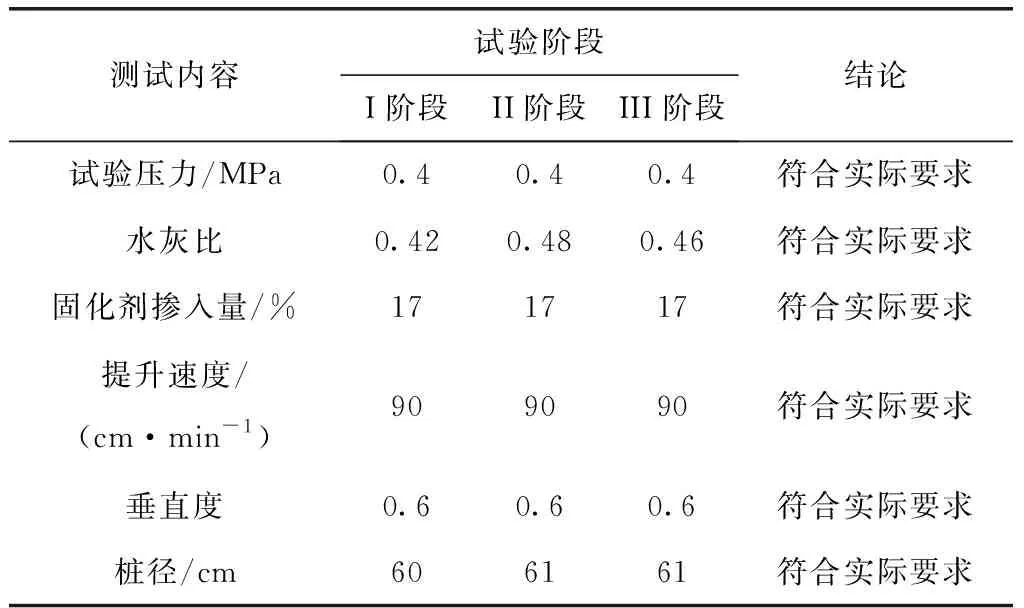

为保证深层搅拌桩的成桩质量,需要设计4根试验桩,并选取不同参数,采用两搅四喷工艺进行试验。试桩7 d后,挖出试验桩,测试其成桩效果,如表1所示。

3.2 施工工序

深层搅拌桩施工分为5项,顺序为:

(1)桩位的确定(防线)。

(2)搅拌桩机位置调平。

(3)预搅下沉至预设深度。

(4)喷浆搅拌,提升搅拌桩机至预设浆面。

(5)重复(3)、(4)步骤,直至搅拌完成。

(6)移除搅拌桩机[7],并进行下一搅拌桩施工。

表1 试验桩测试结果

3.3 施工关键点

深层搅拌桩属于地下施工,隐蔽性强,为了保证施工的质量,需要把握以下几点:

(1)固化剂的选择。固化剂的好坏、适用范围以及质量,直接关系到搅拌桩的质量,所以要全面分析后选择固化剂。本工程按照设计要求,经过取样分析,选择合格的硅酸盐水泥,其有效存放期为21 d。

(2)施工前准备。清洗搅拌桩机的管道,避免出现堵塞现象,并将河水排掉,方可下钻。检查钻机、显示仪、打印设备、水泥泵、压力表和电流表等设备是否正常,确保施工中无设备故障。现场配比水泥浆比重,并由项目质检部人员和工程师随机抽样检查水泥浆用量、水灰比,保证其符合实际的设计要求[8]。

(3)保障搅拌桩桩端、桩顶的质量,第一次提钻喷浆时,要在桩底、顶各停留30 s,磨平桩端。

(4)确定搅拌头翼片的数量、宽度,以及与搅拌轴的垂直夹角、搅拌头的回转数、提升速度之间的匹配系数,保证加固范围内的任何地点土体都经过20次以上的搅拌。

(5)在施工过程中,保持桩机底盘水平与导向架之间的竖直,保证桩的垂直偏差度控制在0.1°以内。在主机上悬挂吊锤,通过调整吊锤与钻杆之间的参数(上、下、左、右),进行相应控制。

(6)停浆面高于桩顶设计标高500 mm,挖掘基坑时,需要人工挖除,砍掉桩头端。

(7)在施工过程中,由于故障停浆,需要将搅拌头下沉至停浆面以下0.5 m处,防止出现断桩。待供浆恢复以后,将喷浆搅拌提升。如果停浆超过3 h,需要拆卸输浆管,检查管道线路是否通畅,待检查完毕后,进行妥善清洗,避免出现堵塞[9]。

(8)控制搅拌桩的终孔条件,判断并记录每一根成桩的长度、宽度和硬度等参数。本工程搅拌桩的终孔条件为施工电流突然改变,土层穿过淤泥层1 m。钻头达到预定设计桩长时,未出现电流改变,可以继续进行下钻,直至达到持力层。

3.4 特殊地段施工

(1)施工场地受限地段。Z1+900~Z2+280段邻近居民区,存在征迁困难,无法进行大面积挖掘和桩基布置,施工场地受限。如果利用原有地面进行基准面施工,设计桩顶高程需抬高3~5 m,水泥浆用量增加4.2~4.8 t,所以要对部分桩按空桩处理,减少水泥总用量182.4 t。

(2)电机电流表指示值大幅度改变地段。依据施工经验判断,钻头在钻孔中遇到夹砂层,阻力较大,导致电流表数值出现大幅度改变。在Z2+271、Z2+272段均出现上述问题,通过加大功率慢速钻井的方式,保证设计成桩长度,而且桩底端处于持力层中。

4 施工质量检验

依据实际设计要求,深层搅拌桩处理后符合地基承载能力的特征值136 kPa,单桩承载能力的特征值为145 kPa。为了保证施工质量,需要对深层搅拌桩进行检验,检验方法为轻型动力触探和单桩复合地基静载,分别检验桩体自身参数和地基加固效果。

4.1 桩身均匀性检验

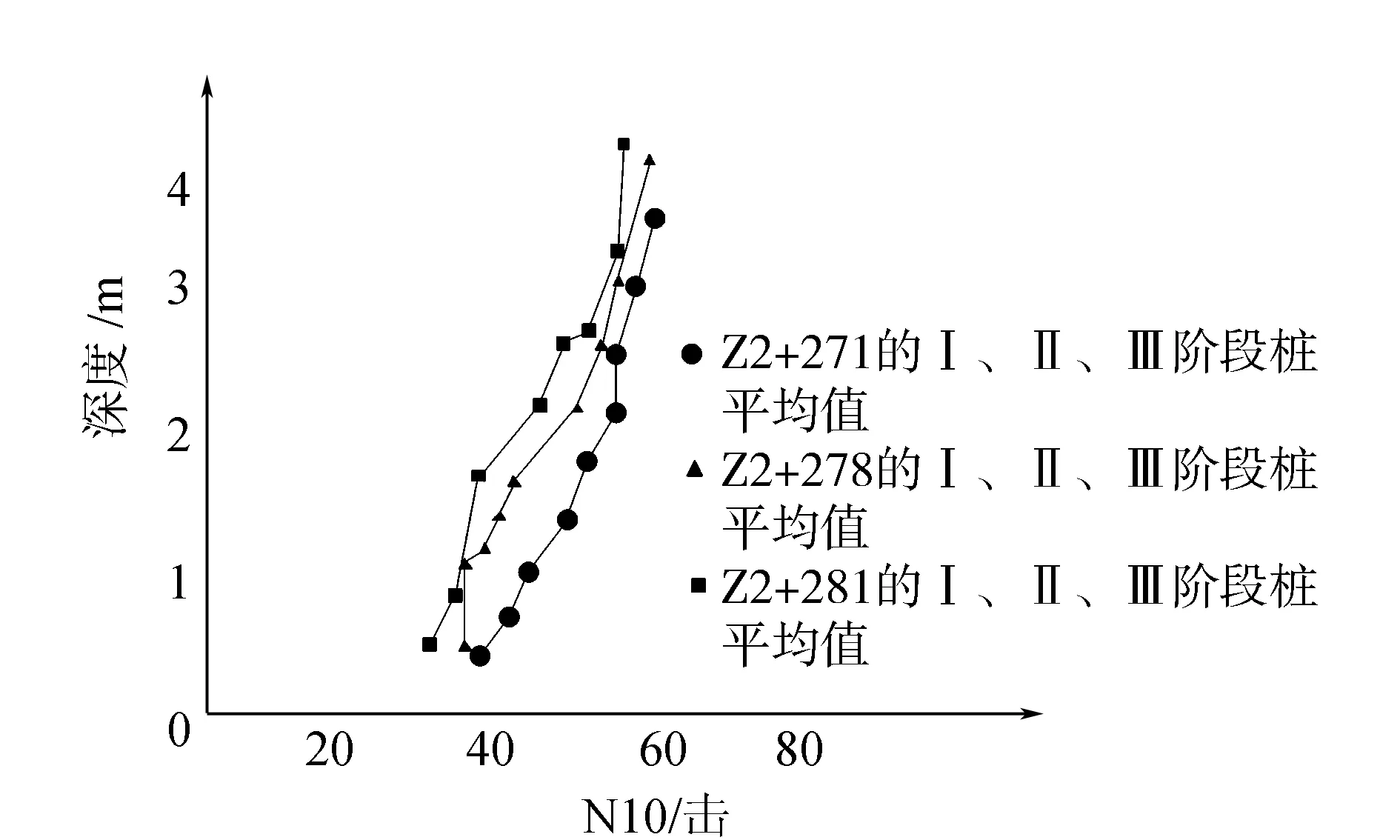

随机选取10根深层搅拌桩,进行轻型动力触探试验,具体位置为:Z2+271、Z2+278、Z2+281的I、II、III阶段桩,分析结果如图2所示。

图2 轻型动力触探试验

由图2可知,搅拌桩整体均匀,不存在软弱点,符合实际施工的固化要求。

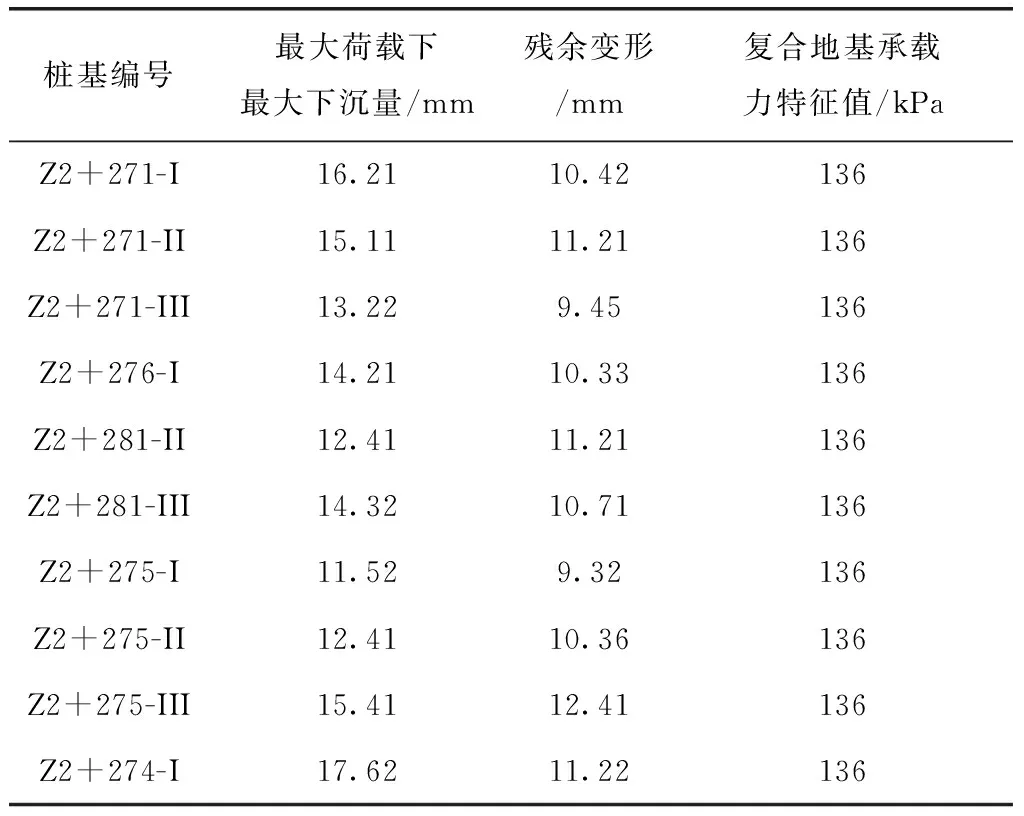

4.2 单桩复合地基承载力检验

抽取10根深层搅拌桩,进行单桩复合地基承载力检测,检测结果如表2所示(最大试验地基承载力特征值为270 kPa,符合设计要求)。

表2 单桩复合地基承载力检验结果

5 结 论

在深层搅拌桩施工过程中,对其电流、浆液输量以及水灰比进行监控,避免出现由于施工措施不当,造成成桩质量下降。A河道整治堤基施工完成后,采用轻型动力触探和单桩复合地基静载进行施工质量检验,结果显示:最大荷载下最大下沉量为17.62 mm,而且形成P-S曲线,曲线平缓而光滑,未达到极限承载状态。同时,试验点的单桩复合地基承载力为136 kPa,达到实际使用要求,实现河道整治堤基加固作用。