不同饱和度天然气水合物加热分解界面变化规律

孙可明,王婷婷,翟 诚,2,辛利伟,范 楠

(1.辽宁工程技术大学,辽宁 阜新 123000;2.辽宁工业大学,辽宁 锦州 121001)

0 引 言

天然气水合物是在低温高压条件下,天然气的气体分子与水结合形成的结晶化合物[1]。全球天然气水合物在标准状态下的储量为21×1015m3。水合物能量密度高、储量大,开采利用水合物获取天然气将成为全球有效的能源供给途径[2-4]。2017年5月,中国南海神狐海域的天然气水合物开采实现连续生产1个月以上,成为第一个实现海域天然气水合物试采且能连续稳产的国家[5]。天然气水合物的开采方法有降压法、热激法、注抑制剂法、CO2置换法等[6],其中,热激法具有提供热量直接、作用效果迅速、水合物分解效果明显等优点,可作为未来开采水合物的有效方法[7-9]。热激法开采水合物分解界面的位置变化与水合物开采效率密切联系,因此,研究水合物分解界面的变化规律对提高开采效率,实现合理化开采设计具有重要的应用价值。

目前,水合物沉积物现场取心难度大、原位试验技术成本高,对热激法开采水合物分解过程中的特性变化规律研究集中在水合物生成样品的室内实验方面[10]。唐良广等[11]通过天然气水合物注热盐水开采实验得出温压的时域变化规律;万丽华等[12]通过热盐水分解天然气水合物实验,得到气体产出过程分为自由气产出、水合物分解及分解结束后常规气藏的气体产出阶段;Jeonghwan[13]通过水合物注热开采实验研究盐度和渗透率对开采的影响,认为渗透率是决定水合物开采的重要参数;李淑霞等[14]进行注热盐水开采水合物藏实验,分析不同初始水合物条件和注热水参数对水合物分解效果的影响。目前相关研究均未对热激法开采水合物过程中分解界面变化规律进行讨论,实验研究侧重分析产气过程及初始条件对水合物分解效果的影响,忽视水合物加热分解界面的研究,而分解界面是影响水合物开采效率的主要因素之一。

自制水合物加热分解界面测量实验装置,主要分析不同初始饱和度条件水合物沉积物分解界面的变化规律,并结合数值模拟分析水合物加热分解界面变化规律及其关键影响因素,为天然气水合物藏热激法开采提供必要的理论依据。

1 实 验

1.1 实验装置及材料

实验在恒容条件下进行,自制水合物加热分解界面测量装置,主要包括压力反应釜、恒温冷水箱、MIK-P 300压力传感器和PT 100温度传感器以及数据采集仪等。实验材料:质量分数为3.0%的自制盐水,NaCl纯度不低于99.5%;CH4纯度为99.9%;石英砂粒径为70~100目。进口端配有供气装置,出口端配有回压装置和气液分离装置,利用数据采集仪记录不同时刻的温度、压力等参数,实验前期经多次试压,确保实验装置具有良好的气密性。

1.2 实验方法

1.2.1 实验步骤

实验步骤主要包括:①填砂。将质量为3 000 g的石英砂和不同质量的盐水混合后根据设定的孔隙度充填反应釜。②注气。利用真空泵将反应釜抽至真空状态,通过供气装置向反应釜内注入甲烷气体,当反应釜内压力满足预定值,将入口阀门关闭,停止注气。③水合物生成。进行恒容降温生成水合物,设定恒温冷水箱工作温度为1 ℃,当反应釜内压力大幅度下降并稳定不变时,进行二次补压,当系统压力与时间变化无关时,即认为水合物等容生成完成。④水合物分解。设定溢流阀压力与反应釜内压力相同,打开出气口阀门,使加热带工作,进行热激法开采水合物分解实验,设置工作温度为45 ℃(满足水合物分解条件),测量并记录压力、温度、产气速度和累计产量,当产气量不再增长后,停止记录数据。⑤重复上述步骤进行不同初始饱和度水合物加热分解界面测量实验。

1.2.2 天然气水合物初始饱和度

为确定天然气水合物生成实验后水合物初始饱和度,采用引入压缩因子的气体状态方程,计算反应起始与结束时间段内消耗甲烷气体物质的量,具体计算方法见式(1),不考虑天然气水合物生成过程中反应釜内部孔隙体积改变。

(1)

式中:p为沉积物的孔隙压力,Pa;T为沉积物的温度,K;Z为甲烷气体压缩因子;R为气体常数,取8.314 ;Δng为甲烷气体生成前后的变化量,mol;下标1、2分别为天然气水合物生成前、后时刻;Vp为天然气水合物沉积物的总孔隙体积, m3。

反应釜内生成水合物的物质的量可由水合物生成反应平衡方程计算得出:

天然气水合物初始饱和度是指多孔介质孔隙中水合物体积与总孔隙体积的比值,运用式(2)计算实验中反应釜内的天然气水合物初始饱和度 :

(2)

式中:Mh为水合物相对摩尔质量,118.6g/mol;nh为实验生成水合物的物质的量,mol;ρh为水合物密度,0.91g/cm3。

1.2.3 天然气水合物开采分解界面的判断依据

天然气水合物开采过程实际是一个分解界面的移动过程,沉积层被分解界面划分成2个区域,一个是水合物分解区,该区域内压力均低于相平衡压力;另一个是水合物未分解区,该区域内压力要高于相平衡压力。采用Makogon[15-17]提出的水合物相平衡关系,依据实验测得水合物分解过程中反应釜内各测点温度T来计算各测点平衡压力 ,并与实验测定的对应压力pe作比较,来判定水合物分解界面位置:当满足p=pe时,该测点即为水合物分解界面所处位置:

lgpe=A(T-T0)+B(T-T0)2+C

(3)

式中:pe为平衡压力,Pa ;T0=273.15 K,A=0.0342 K-1,B=0.000 5 K-2,C=6.480 4。

2 结果与讨论

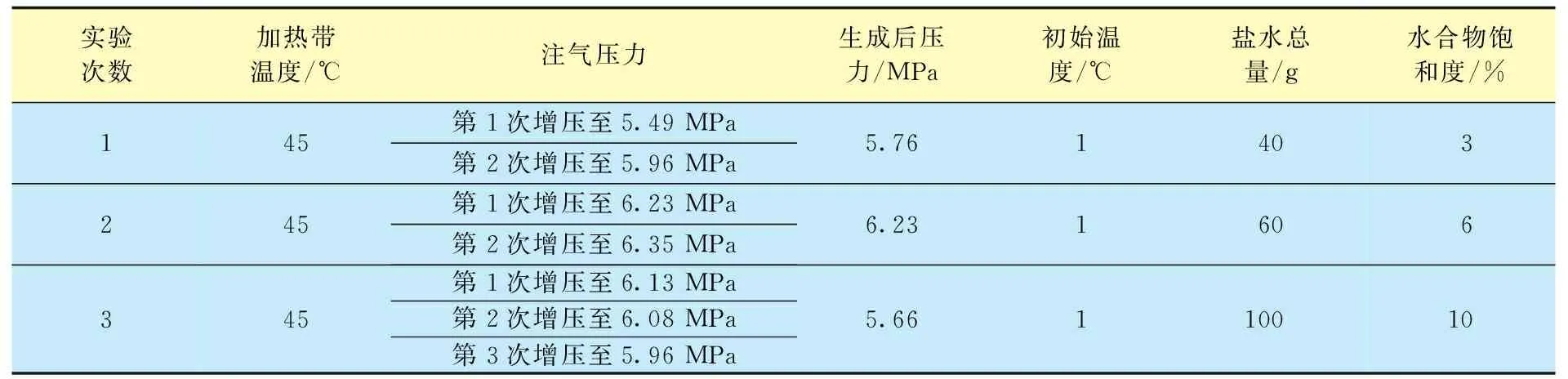

为研究不同初始饱和度水合物开采分解界面的变化规律,采用加热带作热源进行热激法开采天然气水合物分解实验,加热时间为150 min,以生成天然气水合物初始饱和度分别为3%、6%、10%的一组对比实验为例进行分析,实验基本参数见表1。

图1为水合物沉积层温度变化曲线。由图1可知:开采结束后沉积层内温度随分解距离逐渐递减;同一位置,水合物初始饱和度越低,沉积层内温度越高,能量利用效率越高。距热源0.5 m之外沉积层温度影响效果不明显,实测温度为5 ℃。

表1 实验基本参数

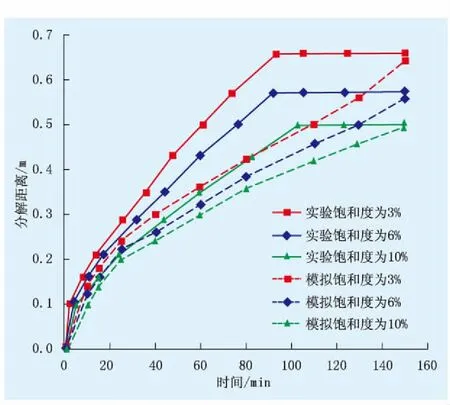

图2为水合物分解界面位置变化曲线。由图2可知:水合物初始饱和度越高,达到相同分解距离所需时间越长;相同加热时间,初始饱和度越高,水合物分解距离越短;水合物开采过程中分解界面移动速率随时间逐渐降低。当水合物初始饱和度为3%时,开采结束后水合物分解距离为0.66 m,分解界面移动速率由起始0.035 0 m/min降至0.004 4 m/min,降幅为87%;当水合物初始饱和度为10%,开采结束后水合物分解距离为0.55 m,分解界面移动速率由起始的0.019 0 m/min降至0.003 3 m/min,降幅为83%。水合物分解界面移动距离与沉积层的力学性质劣化区域密切相关,开采过程中水合物因其相平衡状态打破分解,释放沉积层孔隙空间,渗透率显著增加。

图1 水合物沉积层温度变化

图2 水合物分解界面位置变化

水合物分解距离与分解界面移动时间的算数平方根之间近似呈线性正相关关系:

(4)

式中:X为水合物分解距离,m;t为分解界面的移动时间,min;k为线性拟合常数,m/min0.5。

3 力学模型建立

3.1 能量守恒方程

建立热激法开采天然气水合物藏力学模型时,加热仅考虑热传导方式,水合物和沉积层骨架瞬间达到热平衡[18-20]。

(5)

式中:φ为水合物沉积层孔隙度;ρ为密度,kg/m3;C为比热容,J/(kg·K);S为水合物沉积层饱和度;Kc为沉积层热传导系数,W/(m·K);Qh为水合物的相变潜热,J/(m3·s);Qin为外界热量补给,J/(m3·s) ;下标s、h、g、w分别为固体骨架、水合物、气和水相。

3.2 天然气水合物分解动力学方程

基于Kim-Bishoni动力学模型,天然气水合物分解产气速率为:

mg=KdMgAdec(fe-fg)

(6)

式中:mg为水合物分解产气速率,kg/(m3·s);Kd为水合物分解速率常数,8 060 mol·m-2·(pa·s)-1;Mg为甲烷气体的摩尔质量,16 g/mol;Adec为单位体积沉积层水合物分解表面积,m-1;fe、fg分别为反应平衡逸度、局部气体逸度,Pa,在实际计算中通常采用局部气体压力pg和反应平衡压力pe代替。

水合物反应平衡关系为:

(7)

(8)

式中:mh为水合物分解速率,kg/(m3·s);mw为水合物分解的产水速率,kg/(m3·s);Mw为水的摩尔质量,18 g/mol;Nh为水合物系数,取5.7。

4 模型求解与验证

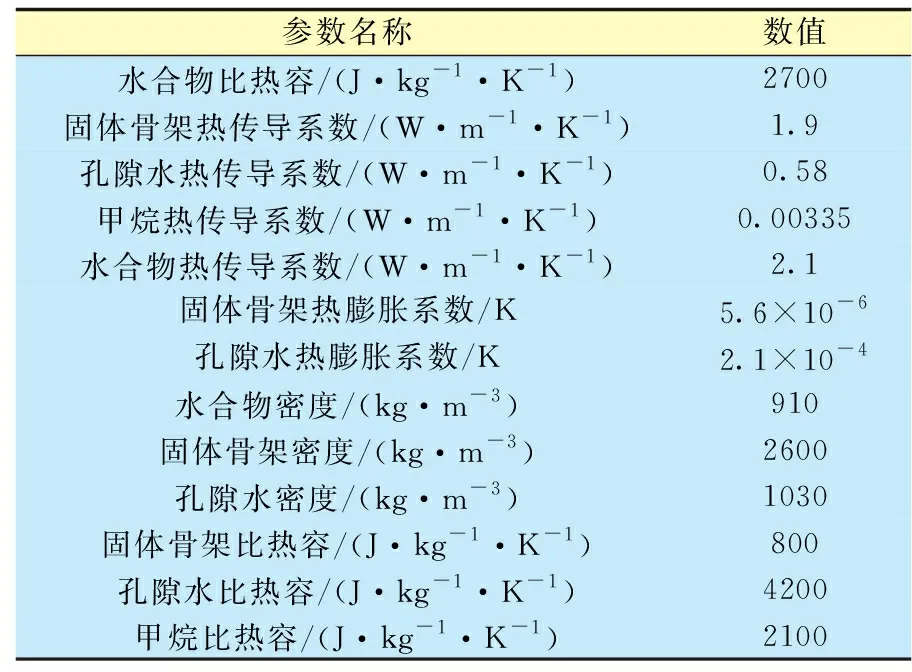

为便于分析水合物加热分解界面的变化规律,基于ABAQUS二次开发功能,运用Fortran语言自主开发天然气水合物分解量与沉积层的密度、比热容、热传导系数及热膨胀系数之间变化规律的场变量子程序。与实验条件相对照,天然气水合物沉积物模型长度为1 m,直径为53 mm,加热温度为311 K,利用力学参数对热激法开采水合物分解界面变化过程进行数值模拟(表2)。

表2 水合物沉积层力学参数

4.1 初始饱和度对水合物分解影响规律分析

图3为饱和度为10%的水合物开采实验与模拟沉积层温度变化对比曲线。由图3可知:水合物沉积层温度逐渐降低,呈负加速形式,温度由311.000 K降至282.428 K。数值模拟结果表明,温度下降幅度逐渐变缓,与实验结果相同。

热激法开采结束后,不同初始饱和度下水合物沉积层内剩余水合物饱和度变化见图4。由图4可知:当水合物初始饱和度为3%~10%,加热150 min后,水合物分解距离为0.50~0.64 m,分解界面移动速率为0.003 3~0.004 3 m/min;水合物初始饱和度越高,分解界面移动距离越近。

将数值模拟结果得出分解界面的变化规律与实验结果相对照(图2)可知:热激法开采水合物分解界面的数值模拟结果与实验结果变化趋势相同,水合物初始饱和度越高,模拟软件适用性越好。将实验结果和数值模拟结果分别进行拟合,可得出水合物初始饱和度与分解界面移动距离近似呈线性负相关关系。

图3 饱和度为10%的水合物开采实验与模拟温度变化对比

图4 不同饱和度下的剩余水合物饱和度与分解距离的关系

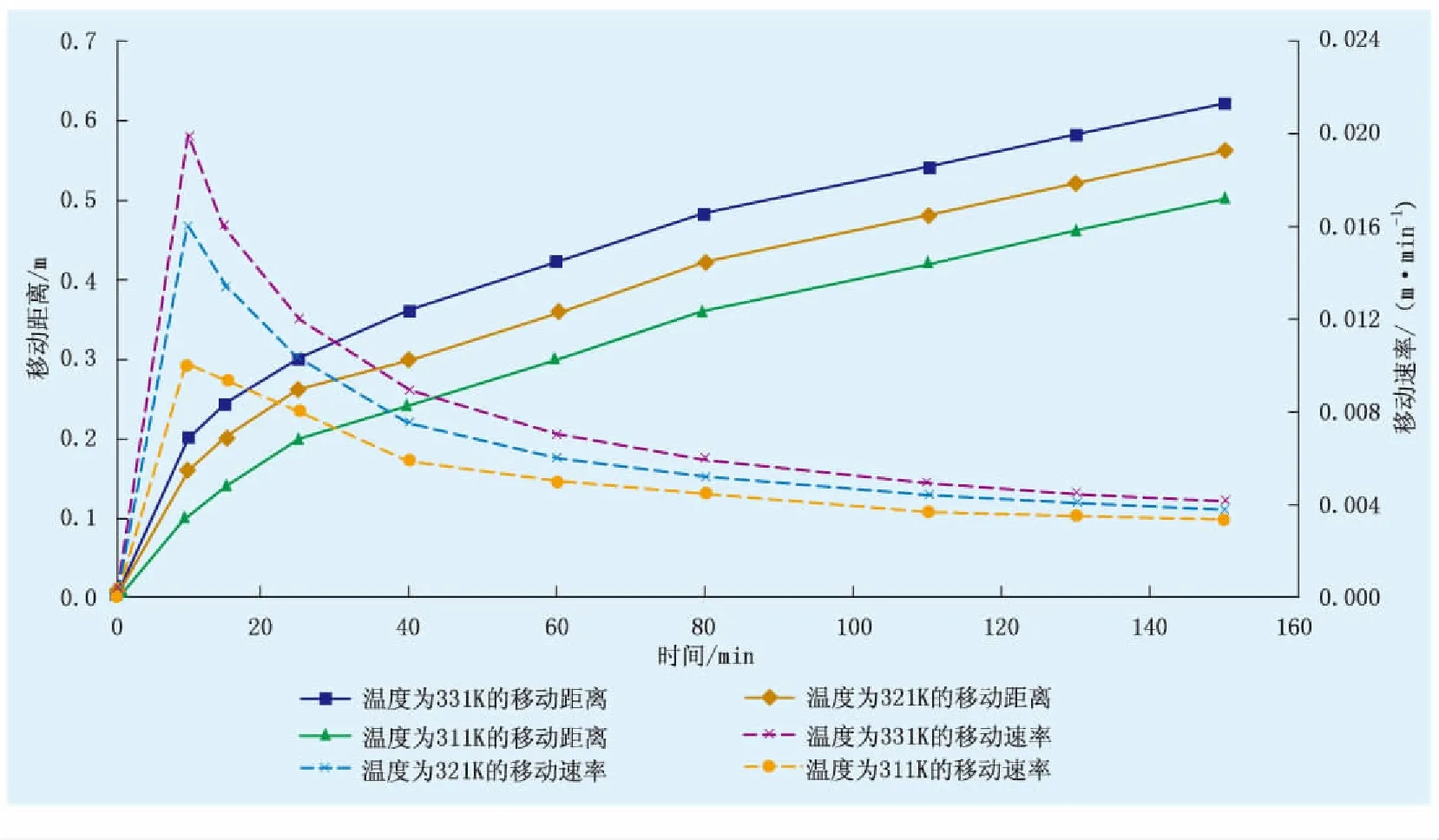

4.2 加热温度对水合物分解影响规律分析

为分析温度对开采水合物分解界面变化规律的影响情况,以水合物初始饱和度为10%、加热时间为150 min、加热温度分别为311、321、331 K进行数值模拟分析。图5为不同开采温度下水合物分解界面位置变化和分解界面移动速率的曲线。由图5可知:加热温度越高,相同时间内水合物分解距离越长,分解界面移动速率越快,且移动速率下降幅度随时间逐渐变缓。温度升高1 K,分解距离增加0.004 m。加热温度为311 K时,水合物分解界面从0.00 m移动至0.50 m,分解速率从0.010 00 m/min降至0.003 33 m/min;加热温度为331 K时,水合物分解界面从0.00 m移动到0.62 m,分解速率从0.020 00 m/min降至0.004 13 m/min。适当地升高加热温度可有效增加水合物的分解距离,提高分解速率,提高开采效率。水合物分解界面移动速率过快将导致水合物过量分解,导致储层变形而破坏,影响水合物藏的安全高效开采,因此,合理控制水合物分解界面移动速率至关重要。

图5 不同温度水合物分解界面位置及移动速率变化

5 结论及建议

(1) 水合物分解界面的移动距离与初始饱和度之间近似呈线性负相关关系,与其作用时间的算术平方根近似呈线性正相关关系,初始饱和度是影响水合物藏开采能效的重要参数之一。

(2) 水合物分解界面的移动速率随初始饱和度升高逐渐降低,随加热温度升高逐渐加快,其下降幅度随时间呈递减趋势;合理控制水合物开采过程中分解界面的移动速率对水合物藏安全高效开采至关重要。

(3) 数值模拟结果与实验结果拟合较好,反映水合物开采过程中分解界面的位置变化过程,且水合物饱和度越高,模拟软件适用性越好。

(4) 为增加开采效率,建议在技术可行的范围内适当升高开采温度,或结合降压法等开采方法提高开采效率。