多泵多马达调压系统理论分析与实验

闻德生 隋广东 刘小雪 田山恒 王少朋 冯佩坤

(燕山大学机械工程学院, 秦皇岛 066004)

0 引言

随着液压传动技术的广泛应用,对元件的噪声控制、抗冲击性、比功率等方面的研究越来越深入,而在泵和马达工作原理上的研究有限[1-2]。基于双定子理论,成功研制了双定子泵和双定子马达[3]。对于传统液压系统来说,由于传统泵和马达的局限性,当需要系统多输出时,就需要控制多个定量泵工作。而双定子泵和双定子马达利用其自身结构的特殊性,可以实现一个泵多输出的功能,满足传统液压元件无法实现的需求[4]。当这种液压元件用到传统液压系统中时,构成了一种新的液压系统,即多泵多马达液压传动系统[5],该液压系统可以简化很多不必要的液压控制阀,使得整个系统的功率损失大大降低[6-7]。典型液压回路中的调压回路在液压系统中必不可少,所以多泵多马达调压系统的研究就变得很重要[8]。本文对多泵多马达调压系统进行分析与实验。

1 多泵多马达原理

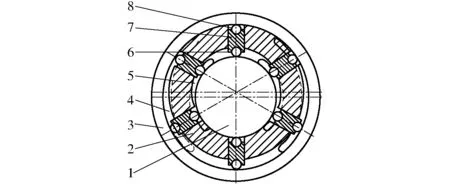

以单作用双滚柱连杆型等宽曲线双定子泵为例,结构原理如图1所示[9]。其工作原理和传统叶片泵工作原理相似,都是容积式泵,其双定子泵由内泵和外泵组成。由外定子内表面、转子外表面、外滚柱和连杆及两侧板形成了双定子泵的外泵;同理,由内定子外表面、转子内表面、内滚柱、连杆及两侧板组成了内泵。这样单作用双滚柱连杆型等宽曲线双定子泵就形成了由一个内泵和一个外泵组成的两个互不相干的比例双泵[10]。

图1 单作用双滚柱连杆型等宽曲线双定子泵结构原理简图Fig.1 Schematic diagram of single-acting double-roller connecting rod type equal-width curve double stator pump1.内定子 2.转子 3.外定子 4.外泵变化容积 5.内泵变化容积 6.内滚柱 7.连杆 8.外滚柱

同理,双作用可实现4个泵,如果是n个作用数即可实现2n个泵[11]。图2所示为双作用双滚柱连杆型等宽曲线双定子泵结构原理简图。

图2 双作用双滚柱连杆型等宽曲线双定子泵结构原理简图Fig.2 Schematic diagram of double-acting double-roller connecting rod type equal-width curve double stator pump1.内定子 2.转子 3.外定子 4.外泵变化容积 5.内泵变化容积 6.内滚柱 7.连杆 8.外滚柱

2 双定子双作用泵的调压回路原理分析

调压回路是使系统整体或部分的压力保持恒定或不超过某一数值[12]。传统的多级调压回路为了实现其功能,通常需要多个换向阀和溢流阀作用[13]。然而在使用这些元件的过程中,不但会产生功率损失,还会提高整个系统的故障率。根据传统多级调压回路和双定子双作用泵的特点,设计了双定子双作用泵调压回路,其原理如图3所示。

图3 双定子双作用泵的调压回路原理图Fig.3 Schematic diagram of regulator circuit of double stator double acting pump1、2、3、4.溢流阀 5、6、7、8.换向阀 9、10、11、12.液压缸 13.新型双定子泵

由图3可知,只需改变相应支路换向阀不同的工作状态即可实现双定子泵的不同工作形式,而且每个支路只要一个溢流阀就可实现双定子泵的多种压力输出。由于双定子双作用泵的结构原因,使得内泵和外泵的排量不同,设内泵流量为q,外泵流量为kq(k是泵的设计参数),阀1、2、3、4分别调定压力p1、p2、p3、p4。双定子双作用泵调压回路工作情况如表1所示。

表1的工作情况是只有单个工作缸工作,但是通过控制换向阀的工况,可以实现多个工作缸同时运动,这就实现了传统的液压泵所不能实现的单个泵同时供应不同负载的要求,结合各个支路的溢流阀,即可实现一个回路实现多功能、多功率的输出。

3 多泵多速马达二级调压回路理论分析

3.1 原理分析

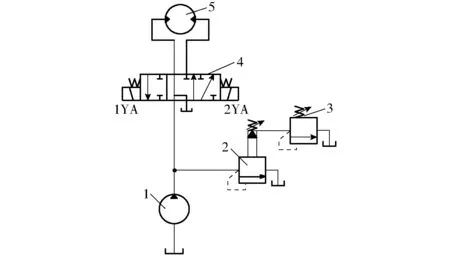

传统二级调压回路原理图如图4所示。主溢流阀调定压力为p3,远程调压阀调定压力为p4,定量泵流量为kq。由图4可知,主溢流阀的控制管路与远程调压阀连接,此时可实现一个系统输出2种压力[14-15]。在多泵多速马达二级调压回路中采用的是双定子泵和双定子马达。其中双定子泵(马达)有多种作用数。为了简要说明新型二级调压回路的特点,该液压回路采用单作用泵和单作用马达,多泵多速马达二级调压回路原理图如图5所示。

表1 双定子双作用泵调压回路工作情况Tab.1 Double stator double action pump pressure regulation circuit operation

图4 传统二级调压回路原理图Fig.4 Schematic diagram of traditional two-stage regulator circuit1.液压泵 2.主溢流阀 3.远程调压阀 4.换向阀 5.液压马达

对比传统回路和新型回路可知,该新型回路的调压范围是传统回路的2倍。设溢流阀2、远程调压阀3、溢流阀4、远程调压阀5调定的压力分别为

图5 多泵多速马达二级调压回路原理图Fig.5 Multi-pump multi-speed motor secondary regulator circuit schematic1.双定子单作用泵 2、4.先导式溢流阀 3、5.远程调压阀 6、7.方向控制阀 8.双定子单作用马达 9、10、11、12、13、14.两位换向阀

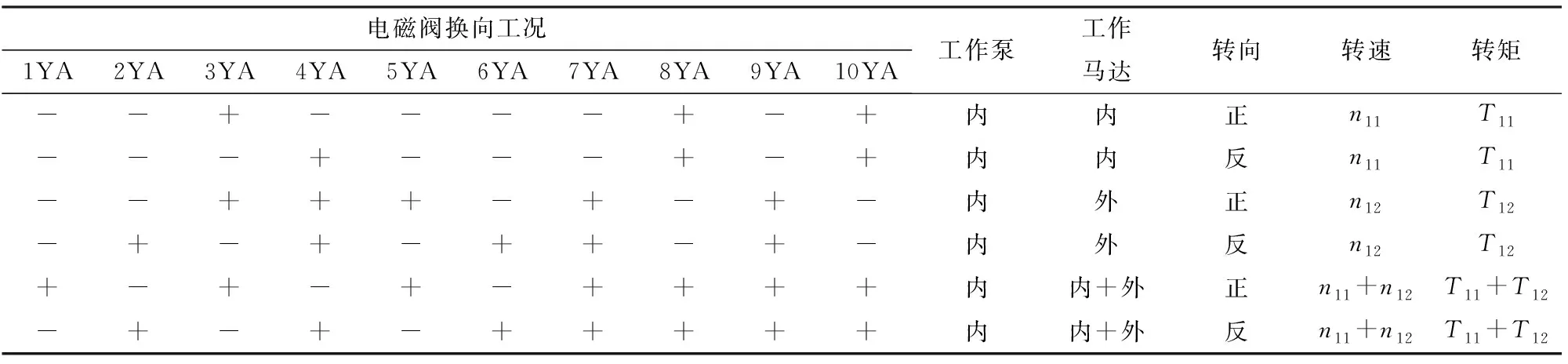

p1、p2、p3、p4,且要求p1>p2>p3>p4。通过控制换向阀工作,系统可实现多输出。该新型调压回路不同工作方式如表2~4所示。

表2 内泵单独工作时回路的工作情况Tab.2 Working condition of circuit when inner pump worked alone

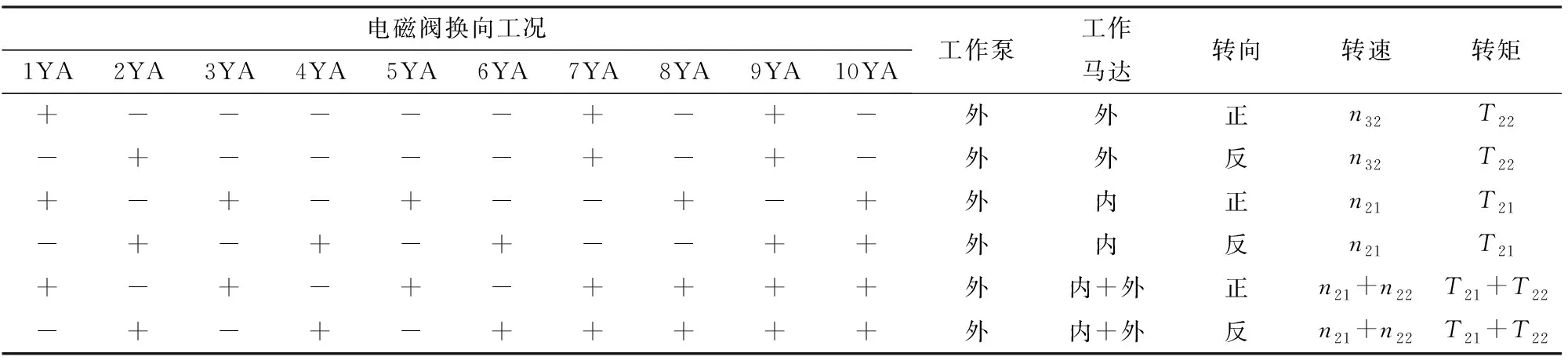

表2~4中转速、转矩的第1位下标的1、2、3分别代表内泵、外泵和内、外泵同时工作的情况,第2位下标的1和2分别代表内马达和外马达工作。通过改变双定子泵的3种输出方式可调节系统工作不同速度。另外该双定子多速马达有普通工作方式和差动工作方式,共可输出4种不同的工作方式。因此,根据工况要求,可通过改变换向阀的工作方式来满足所需转矩。

表3 外泵单独工作时回路的工作情况Tab.3 Working condition of circuit when external pump worked alone

表4 内、外泵联合工作时回路的工作情况Tab.4 Working condition of circuit when internal and external pumps worked together

3.2 恒负载工况的静态特性分析

在传统二级调压回路中,当溢流阀有溢流时[16],液压泵的输出功率Pp为

Pp=P0+ΔPi

(1)

其中

(2)

式中P0——液压马达输出功率,W

ΔPi——溢流阀功率损失,W

qp——泵输出流量,L/min

q1——溢流阀溢出流量,L/min

图6 传统回路恒负载工况下的特征曲线Fig.6 Characteristic curve of traditional circuit under constant load conditions

前文假设主溢流阀调定压力为p3,远程调压阀调定压力为p4。当i=1时,此时ΔP1=p3(qp-q1),其中ΔP1表示溢流阀的功率损失;当i=2时,此时ΔP2=p4(qp-q1),其中ΔP2表示远程调压阀的功率损失。传统调压回路在恒负载工况下的功率特性如图6所示。

当新型回路的溢流阀有溢流时,新型二级调压回路在恒负载工况下的特征曲线图如7所示。

图7 新型回路恒负载工况下的特征曲线Fig.7 Characteristic curve of new circuit under constant load conditions

图中,ΔP1=p1(qp-q1),其中ΔP1表示溢流阀2功率损失;ΔP2=p2(qp-q1),其中ΔP2表示溢流阀3功率损失;ΔP3=p3(qp-q1),其中ΔP3表示溢流阀4功率损失;ΔP4=p4(qp-q1),其中ΔP4表示溢流阀5的功率损失。由于传统二级调压回路中溢流阀2和3的调定压力和新型回路中的溢流阀4和5的调定压力相同,所以图6的2、3直线和图7的4、5直线分别相同,并且溢流阀调定压力越高,系统的功率曲线较高,也就越节能。

恒负载工况下系统效率为

(3)

式中pp、qp、p1是常数,当负载较大,ΔP1=p1,q1=qp时,回路效率为

(4)

式中 Δp——液压马达进出口压力,Pa

由此可见,恒负载工况时,所受负载越大,工作效率越高。

3.3 恒功率工况的静态特性分析

在恒功率工况时,设传统回路的液压马达输入功率与输出功率相等,马达输出功率表达式为

Pm=qmΔp=Tmn

(5)

其中

式中qm——进入马达的流量,L/min

Tm——马达转矩,N·m

n——马达转速,r/min

V——马达排量,L/r

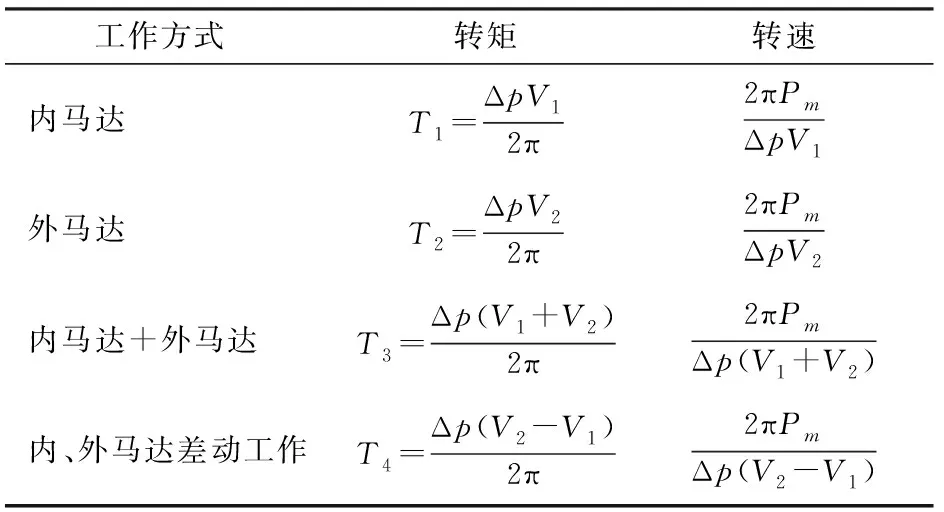

由于传统采用定量马达,所以排量为常数,在驱动一个负载情况下,其液压马达进出口压力也为常数,故液压马达转矩为定值,转速也不能调节[17-18]。但由于新型二级调压回路中采用双定子马达,可调节马达排量,使马达可输出不同转矩。对于该双定子单作用马达来说,可输出4种转速和转矩。恒功率下不同工作方式的输出转矩和转速如表5所示。

表5 恒功率工况下不同工作方式的输出转矩和转速Tab.5 Output torque and speed for different working modes under constant power conditions

4 实验

为了验证新型多泵多速马达二级调压回路的可行性,建立的实验系统原理图如图8所示。

图8 新型压力控制回路的实验系统原理图Fig.8 Schematic diagram of test system for new pressure control circuit1.温度计 2.滤油器 3.截止阀 4、11.溢流阀 5.双定子泵 6.原动机 7、12.电磁换向阀 8.压力表 9.单向阀 10.液压马达

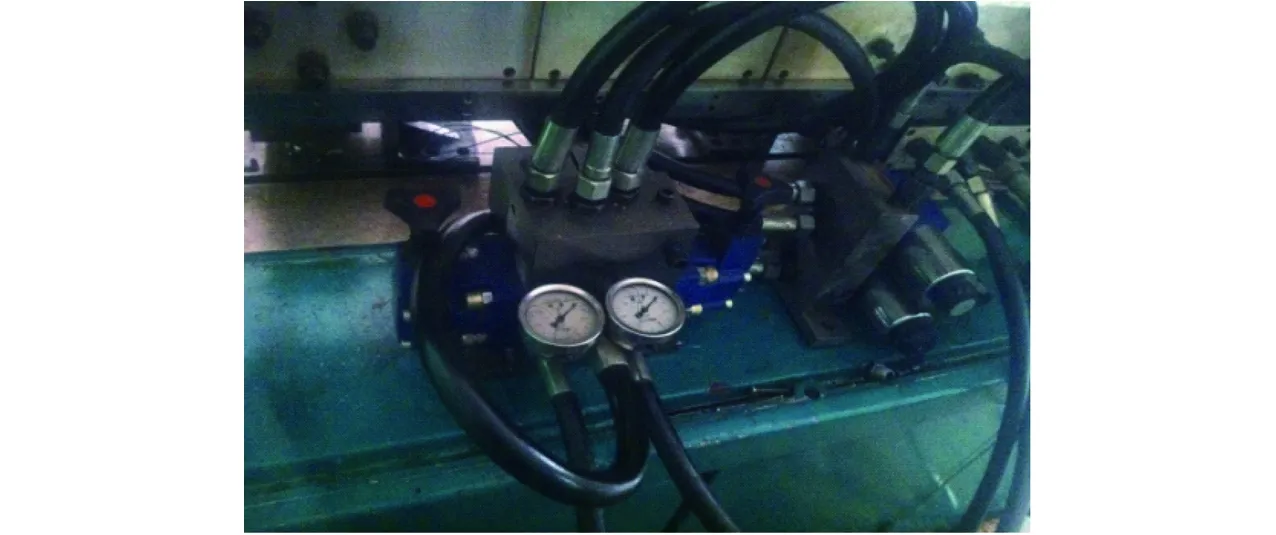

在连接实验设备时,需注意[19]:①检查管路安装是否正确。②严格按照液压元件产品说明书要求进行安装。③工作介质推荐使用46号液压油或其他运动粘度(2.5~3.0)×10-5m2/s(50℃)的中性矿物油,连续运转的温度为15~60℃。④新机开始运转时,在无负载状态下反复启动原动机,为确保系统内空气排除,连续运转10 min左右。图9为液压元件连接图,图10为新型压力控制回路连接图。

图9 液压元件连接图Fig.9 Diagram of hydraulic components connection

图10 新型压力控制回路连接图Fig.10 Diagram of new pressure control circuit connection

选择的实验样机结构尺寸参数如表6所示。

表6 实验样机结构参数Tab.6 Experimental prototype structure parameters

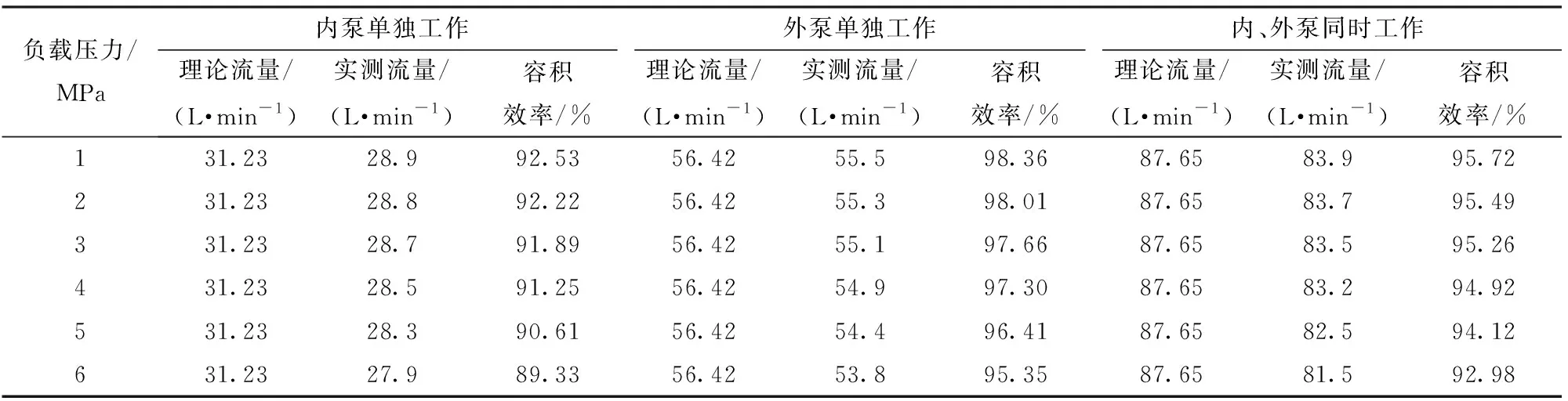

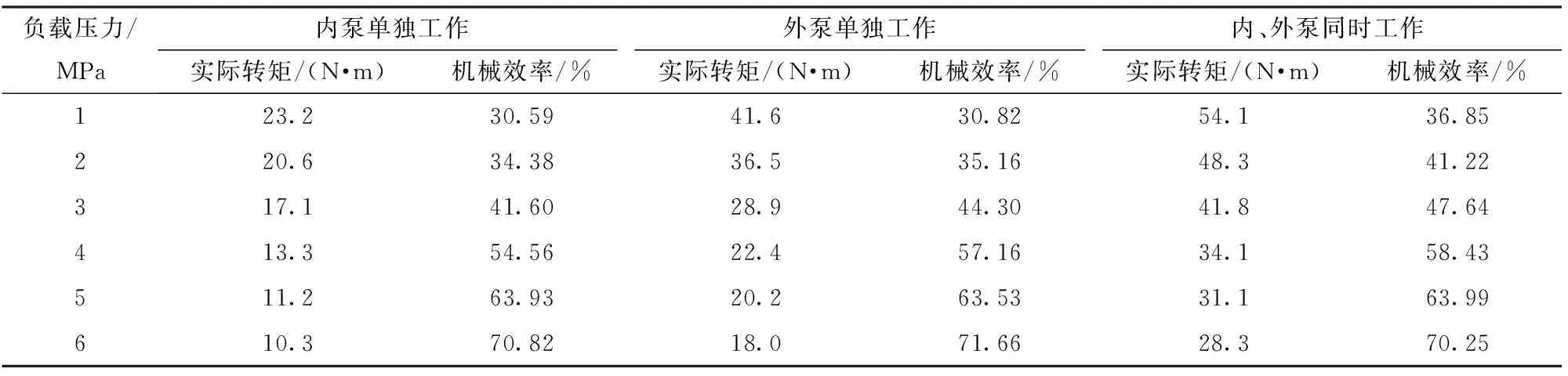

在该压力控制系统实验中,通过转矩测量仪和转速测量仪分别测出马达转矩和系统流量,分析双定子泵的总效率。采集到的数据如表7~9,分别表

表7 不同工作方式的容积效率Tab.7 Volumetric efficiency of different working methods

表8 不同工作方式的机械效率Tab.8 Mechanical efficiency of different working methods

表9 不同工作方式的总效率Tab.9 Total efficiency of different working methods

示该回路在不同工作方式下的容积效率、机械效率和总效率。

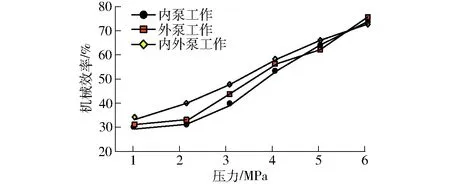

在不同工作方式下不同压力的双定子泵实际流量、容积效率、机械效率和总效率分别如图11~14所示。

图11 不同工作方式下双定子压力与泵实际流量关系Fig.11 Actual flow of double stator pump under different pressures and working modes

图12 不同工作方式下双定子压力与泵容积效率关系Fig.12 Volumetric efficiency curves of dual stator pump under different pressures and working modes

图13 不同工作方式下双定子泵压力与机械效率关系Fig.13 Mechanical efficiency curves of double stator pump under different working modes and pressures

由图11~14可知,双定子泵的容积效率随着压力的增大而减小,其机械效率和总效率随之增大而增大。造成压力、容积效率和总效率较低的主要原因有[20]:①样机加工过程中存在加工误差,影响零部件尺寸精度。②在连接液压系统时,由于管路沿程损失和控制阀等原因会影响实验效率。③在读取实验表结果时,存在人为的读取误差,即人工操作误差。④在元件工作时,内部存在摩擦损失,导致实验结果和理论分析存在一定误差。⑤随着压力的增加使元件工作过程中泄漏量变大,导致双定子泵的实测流量有稍微的下降趋势。但通过以上数据分析,证明了该新型压力控制回路的可行性。但是由于零件的加工存在精度和测得数据的误差等因素,导致该回路效率相对较低,但其结果和理论分析的结果基本一致,这也同时证明了理论分析的正确性。

图14 不同工作方式下双定子泵压力与总效率关系Fig.14 Total efficiency curves of double stator pump under different pressures and working modes

5 结束语

多泵(马达)可以使一个泵(马达)体起到多个传统的泵(马达)的作用,多泵多速马达调压回路相对于传统的调压回路更节能,且可实现多种输出。通过实验,验证了该回路可行性,故可根据双定子泵双定子马达的理论,可结合传统液压回路创新设计出更多具有多功能的液压系统。