MMC电力电子设备的结构设计

潘 淳,高 彪,张国栋,张中胜

(南京南瑞继保电气有限公司,江苏 南京 211100)

随着新型电力电子器件的出现,以柔性直流输电产品为代表的新兴电力电子技术得到了广泛应用,并呈现高电压、大容量的发展趋势[1]。这些发展趋势促使了功率器件电压、电流等级不断攀升,导致设备与冷却系统容量、体积日趋庞大,设备占地、环保等经济性问题以及现场施工、设备运维等工程性问题日渐突显。

上海南汇柔性直流输电示范工程是亚洲首个柔性直流输电工程,也是中国第一条拥有完全自主知识产权的柔性直流输电线路[2],该工程将上海南汇风电场所发电传输并接入上海电网。自2011年该工程投入运行以来,我国又陆续设计建设了多个柔性直流工程,这些工程总体呈现出高电压、大容量、多端接入等发展趋势。如何使电力电子设备具有优异的电气与机械性能以及良好的生产工艺性、现场可维护性成为了结构设计的新目标。

本文以模块化多电平变换器(modular multilevel converter,MMC)模块为研究对象,阐述电力电子设备结构的设计思路。

1 电路拓扑与组成部分

电路拓扑也称电路的结构图,是产品结构设计的基本依据。结构设计中在考虑元器件电气连接顺畅的同时,还必须考虑每个实物的结构特征,尤其是体积与质量。图1是MMC模块的抽象电路拓扑与组成实物的对照图(其中粗线部分为电路拓扑)。

图1 拓扑与实物对照关系

2 重要组成部分的特点与问题

2.1 C——电容器

电容器主要功能是储存与释放电能,同时为模块控制电路提供电源。电容器随着容量的增大,其体积和质量会大幅度增加,这给操作人员在高空安装、检修模块带来了巨大困难与危险,结构设计时必须充分考虑此问题。

2.2 I1,I2——功率器件与散热器

功率器件起可控电子开关的作用,是模块的核心器件,价格高、体积小。产品设计时必须考虑以下3个因素:

1)一个MMC模块可能包含数个功率器件。功率器件工作时会产生一定的损耗,这部分损耗转换为热能,需要通过(水冷或风冷)散热器带走,以控制功率器件的温升。

2)MMC模块工作过载或短路时会造成功率器件损坏,甚至爆炸,必须通过合理地设计、布置以减小破坏的影响范围。

3)所有模块的散热器通过水管接入水冷系统中进行集中冷却,有些工程还冗余设计有两套水冷系统。水冷系统占地面积大、成本高,需要尽可能优化设计以提高其效率,降低工程造价。

2.3 L——电路连接

电路拓扑中电路连接通过叠层母排与铜排来实现,二者特点如下:

叠层母排利用高性能绝缘材料,可以在结构紧凑的情况,具备强绝缘能力,有效减小空间占用,节约模块空间[3];同时,相同载流的情况下,相比铜排其温升低,杂散电感少,可有效提高产品的电气性能。但是,叠层母排成本高,一般仅用在电气要求较高、空间紧张的位置。

铜排加工成本低,一般用在要求不高、连接简单的位置,通常用于模块的输入/输出端。

鉴于柔性直流工程中模块数量众多,通过合理地选用铜排与叠层母排,可以提高产品的经济性。

2.4 控制电路

控制电路是控制模块工作以及模块通讯的关键部分,相对于柔性直流阀厅电磁环境而言,控制电路的电信号属于弱电信号,极易受周边电磁干扰。随着柔性直流工程电流与电压的不断提升,控制电路所处电磁环境变得愈加严酷,提高模块EMC性能是一项必须考虑的问题。

3 结构设计解决方案

3.1 电容器

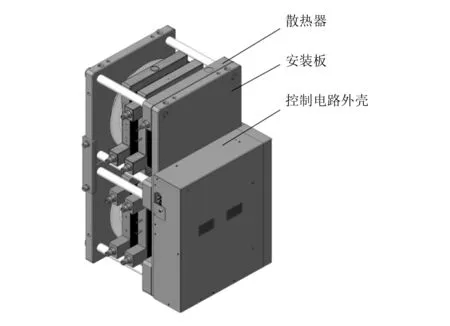

经过多年的产品测试发现,MMC模块电容器部分的故障率极低,模块故障与损坏主要集中在控制电路与功率器件部分。因此,可以将电容器与模块头(包括控制电路、功率器件、旁路开关等)两部分进行分离式设计,如图2所示。电容器固定在安装板上;模块头可以在托架上固定、移动、拆卸;两部分通过叠层母排进行快速连接。

图2 分离式设计示意图

当模块头出现故障时,只需要将模块头拆卸检修或更换,无需将整个MMC模块从柔性直流阀塔上取出。该分离式设计解决了柔性直流输电传输功率受功率器件制约的问题以及MMC模块维护不便的问题,可提高设备输电功率与效率,设备可维护性好[4]。

3.2 功率器件与散热器

3.2.1 设计与装配工艺要求

为了使功率器件与散热器结合更紧密,同时减少热阻,提高散热效率,散热器安装面的表面粗糙度设计要求应不大于1.6μm。

装配过程中,接触面应涂抹硅脂或硅油以填充细微间隙、增加接触面积,同时还起到隔绝空气、防止安装面氧化的作用。硅脂涂抹工艺要做到均匀、薄层。此外,硅脂长期受热易发干、逐渐失效,因此安装面光洁度较高的场合推荐使用硅油,相比硅脂不易失效。

3.2.2 散热器的布置

在一个MMC模块包含多个功率器件时,功率器件之间的相对位置存在两种布置方式,即相对布置和同侧布置。相对布置是指功率器件面对面布置,散热器分别位于功率器件的背面,同侧布置则是所有功率器件都位于散热器的一侧。

产品设计时,相对布置具备结构紧凑匀称、灵活性好的优点,应用在早期MMC模块设计中。但在工程试验及测试中,发现相对布置有一些比较严重的问题。如图3所示,当功率器件爆炸时,会影响对面的正常器件;散热器连同水管接头也会产生水平位移,甚至会使水管松脱。水管松脱将导致渗水、漏水,其影响范围不可控,严重的还会导致整个设备停运。而同侧布置则不存在此问题,当功率器件爆炸时,模块内应力首先破坏外壳,使外壳产生位移、变形,从而释放掉大部分模块内应力,使模块与水路受到的影响降到最低。

图3 布局对水路的影响

因此,散热器应尽量放在模块的同一侧,功率器件朝向也应该保持一致,避免相对布置。

3.2.3 散热器的水路连接

模块与主水路连接有并联与串联两种方式。假设图4中每片散热器流量相同,那么并联方案中主水管流量等于支路水管流量的总和,因此支路水管越多,主水管直径就越大,主水管直径越大会导致制造难度与成本增加。而串联方案中,主水管进口与出口之间水压差随散热器串联个数增加而增加,因此串联方案会导致主水路压力增加。

图4 多种水路连接方案

图4中混合方案的实现方法:将散热器分成两组,组内散热器先采用串联方案互相连接,然后两组散热器再采用并联方案接入主水管。该混合方案可以在水管管径与压力之间找到平衡点,从而提高水系统的利用率,降低设备成本。

此外,在串联方案中还可以通过调整连接点次序达到控制功率器件温升的目的。如图5所示,假设进、出口水温均为恒定值,进口水温最低,出口水温最高,每个功率器件损耗相同。

串联调整前散热器温度依次上升,TS1 串联调整后,冷却水流路径因连接次序的变化,使TS1 图5 方案改进 电感普遍存在于导体中,叠层母排的杂散电感会直接影响功率器件的使用效果,进而影响功率器件输出电气性能与电力电子设备的电磁兼容性能[5]。为了尽量减少电感的影响,一般有以下两点要求:第一,路径和杂散电感成正相关关系,缩短导体与导体的间距可减小电感;第二,导体采用大宽度薄厚度也有利于降低电感。 在铜排应用场合,铜排虽然不能像叠层母排那样设计成复杂的形状,但在设计中也应尽可能遵循这两个原则,在绝缘距离不够的情况下可以在铜排表面包裹一层绝缘套管。 正如3.2.2所述,功率器件相对布置会使导体间距增加,而同侧布置有利于将叠层母排设计成一体,从而使得导体间距降到最低。同侧布置在降低导体杂散电感方面同样具有一定的优势。 当弱电控制信号处于强电环境中时,可以通过分层屏蔽的结构设计大幅提高MMC模块控制电路的抗干扰能力,从而提升设备的运行可靠性,如图6所示。 图6 分层屏蔽示意图 第一层屏蔽:将不同功能的控制电路设计布置在模块头同一侧,用金属材质外壳将控制电路整体封闭。对控制电路集中屏蔽能够减少弱电线缆的长度,避免弱电线缆间的相互交叉以及弱电线缆与强电线缆的交叉,从而降低各种电信号的耦合。 第二层屏蔽:将安装板(铁制)、散热器(铝制)放置在控制电路屏蔽外壳与功率器件之间,安装板与散热器均有面积大、厚度薄的特点,自然地形成了第二层金属屏蔽。 从图7同类设备仿真数据可以看出,使用分层屏蔽设计后,弱电区域电场强度从1.13×105V/m降低到3.60×104V/m,减少约68%。 图7 仿真图 伴随南京南瑞继保电气有限公司在新兴电力电子设备业务上的拓展,作者参与了各种电力电子设备结构的研发工作,尤其是针对MMC模块的设计,通过不断地对比、尝试各种设计,总结出本文所述的设计经验与解决方案,这些经验与方案不仅可应用在柔性直流设备中,还可应用于无功补偿、直流融冰、静止无功发生器、统一潮流控制器等设备。

3.3 电路连接

3.4 控制电路

4 结束语