综放工作面采空区自然发火防控技术应用

胡 鹏

(山西潞安集团蒲县伊田煤业有限公司,山西 临汾 041200)

火灾是煤矿井下开采过程中的常见灾害之一,对井下生产安全产生严重的影响。特别是综放开采工作面,由于放顶煤开采过程中顶煤不能全部放出,采空区遗留有大量的浮煤,浮煤集聚升温,产生大量的CO等有毒有害气体,严重威胁井下作业人员的生命安全,带来不可估量的经济损失[1-4]。针对自燃煤层采空区易发火的情况,做好采空区自然发火的防控工作对矿井的安全高效生产具有重要的意义。

1 工程概况

伊田煤业有限公司矿井设计生产能力为1.2 Mt/a,矿井井田可采煤层为2#煤和9+10+11#煤。矿井通风方法采用机械抽出式,通风方式为分区式通风。矿井绝对瓦斯涌出量为0.40 m3/min,属于低瓦斯矿井,煤尘具有爆炸性,煤层自燃倾向性等级为Ⅱ级,属于自燃煤层。

9+10+11#煤层为主采煤层,煤层倾角为-3°~12°,煤层厚度为5.26~7.88 m,平均6.78 m,全区稳定可采,位于太原组下段顶部,含3~5层夹矸,顶板为K2石灰岩,底板为泥岩,局部为铝质泥岩。

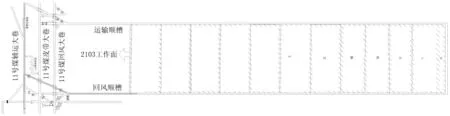

2103工作面开采9+10+11#煤层,煤层平均厚度5.3m,采高3m,放煤高度2.3m,采放比为1∶0.77,工作面最大绝对瓦斯涌出量为1.31 m3/min;工作面处于井田中南部背斜东翼,区域煤层结构稳定,赋存条件良好。2103工作面沿11#煤层底板布置,工作面区域煤层呈西高东低,坡度3°左右,风巷揭露煤层高度整体高于运巷;回采方向0~576 m段煤层在±1°范围内变化,坡度平缓;576~973 m段煤层逐步呈1°~3°下山;973 m至停采线,下山坡度逐步增大,局部呈12°下山;其中风巷侧坡度变化较为明显,运巷侧相对平缓。2103工作面风、运巷掘进过程中未揭露断层等地质构造,局部区域煤层破碎,有高顶区,地质结构简单。2103工作面布置见图1。

图1 2103工作面布置

二一采区地面标高+1320 m~+1480 m,井下标高+1086 m~+1148 m,根据山西省煤炭工业局综合测试中心提交的检验报告,测得9+10+11#煤层自然发火期为58天,采空区自燃带+氧化带宽度为100 m,从防止煤自然发火角度出发,要求工作面最小日循环进度为100/58=1.72 m/日。

2 采空区自然发火防控技术

伊田煤业有限公司2103工作面采用综采放顶煤开采,工作面推进速度相对较慢,采空区一次冒落空间大,加之工作面端头支架不放顶煤,导致采空区两侧会遗留大量浮煤,浮煤厚度易超过采空区浮煤的自然发火极限厚度。研究发现当采空区浮煤厚度≥0.4 m,在一定供风条件下,浮煤氧化蓄热达到临界值点后就会自然发火[5]。

伊田煤业有限公司2103工作面所采9+10+11#煤层为自然煤层,且工作面为综放开采,采空区浮煤多,为保证工作面安全回采,采取综合防灭火技术。

2.1 阻化剂防灭火技术

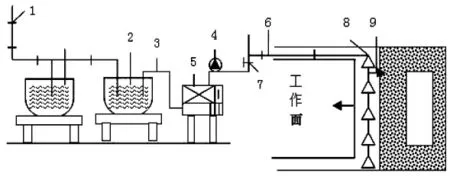

阻化剂防灭火是近年来逐渐推广并得到广泛应用的矿井防灭火技术。由于阻化剂防火具有效果较好,来源广泛,使用方便,防火成本低等特点,设计采用阻化剂作为日常防灭火技术,采用移动式喷洒系统,见图2。

图2 移动式喷洒系统工艺

(1)喷洒工艺

喷洒阻化剂在检修班进行,每天检修班喷洒一次,主要在运巷和回风巷煤柱侧进行喷洒,同时在每次移架前对支架和刮板输送机之间及放煤口进行喷洒,工作面底板如有底煤,工作面应喷洒阻化剂,如底板没有底煤,工作面浮煤在移架之前必须全部清理干净。

(2)阻化剂溶液参数

根据目前我国煤炭行业的阻化剂喷洒技术,阻化剂使用卤液五水氯化钙[CaCL2(H2O)5]效果较为明显,因此选用该阻化剂作为阻化剂溶液。综合分析矿井煤层特点和开采方法等因素,阻化剂选用20%的浓度。根据矿井内煤层赋存条件,煤的物理性质,工作面回采工艺方式,工作面日喷洒量按下式计算:

V=K1×K2×d×r×L×h×1/R

式中:V为日喷雾量,m3/d;K1为喷雾加量系数,K1=1.2;K2为每吨遗煤喷洒气雾量,阻化剂浓度为20%时 ,K2=0.02 m3/t;d为工作面采空区丢煤率,%,一般取0.20;r为煤的实体容重,1.4t/m3;L为工作面长度,L=200 m;h为工作面煤厚,6.85 m;1为工作面日进度,l=3.6 m;R为气雾转化率,取85%。经计算可知,工作面日喷洒量为38.99 m3/d。(3)特殊时期阻化剂喷洒工艺

工作面顶板初次垮落前、工作面回采速度小于防灭火要求、出现自然发火迹象时采空区必须每天喷洒一次,遇停产、过断层、工作面末采等情况时,必须加大采空区喷洒频率。阻化剂喷洒施工安排在检修班工作面放顶后进行,由人工拉上胶管利用喷枪,从溜子机头向机尾从支架间隙向采空区浮煤上喷洒阻化剂。

2.2 黄泥灌浆防灭火技术

(1)灌浆工艺

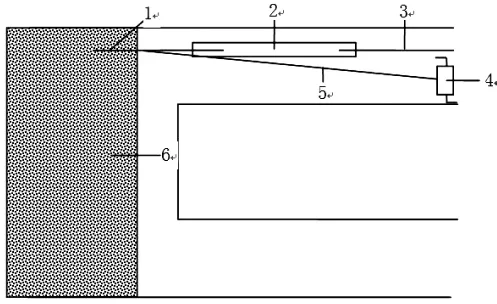

矿井采用机械制浆系统,为保证及时、简便处理采空区自燃隐患,采用采前、采后灌浆与随采随灌相结合的预防性灌浆方法。在灌浆工作中,灌浆与回采保持有适当距离,避免灌浆影响回采工作。在工作面放顶前沿回风巷在采空区预先铺好灌浆管,灌浆管为8~15m钢管,用20~30m高压胶管连接埋管及顺槽黄泥浆管路,当执行灌浆时,随工作面推进每班灌一次,灌浆时间为3~4 h,随着工作面的推进利用回柱绞车牵引移动埋管,为下一次灌浆做准备,见图3。

图3 埋管灌浆

(2)灌浆时机

预防性灌浆防灭火技术主要是在以下三种情况启动灌浆:①为防止工作面开切眼和停采线自燃,在工作面初采距开切眼30 m、撤架期间距停采线30 m时;②在工作面检测到自然发火的标志性气体出现上升趋势,工作面存在自然发火隐患时;③在工作面回采结束永久封闭后。灌浆开始后,直至工作面恢复正常回采、自然发火征兆消失并稳定3天以上停止灌浆施工。如果自然发火或征兆较为严重时,应安排两班灌浆,时间不少于10 h。

2.3 采空区监测

为了加强对采空区的日常管理,采用束管管束实时监测采空区各项指标气体的浓度变化情况,及时发现采空区自然发火征兆,确保发现异常及时处理。束管管路在2103工作面推进0~50 m、50~100 m、100~150 m处分别设置一个观测点,待工作面回采至150 m处时切断第一根束管重新预埋观测。监测内容:采空区内的CH4、CO、CO2等指标气体浓度变化及采空区三带各项气体指标变化。

3 现场应用效果分析

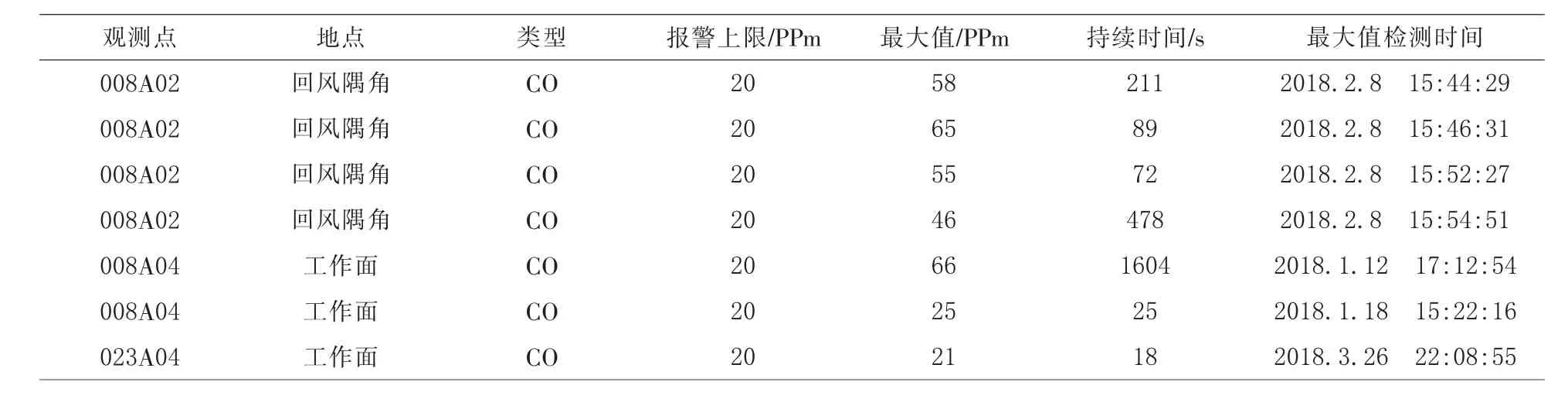

2103工作面通过采用上述综合防灭火技术,在工作面回采期间及回采结束后,均能够有效防止采空区浮煤的自然发火。由表1可知工作面回风隅角CO检测值仅出现了4次报警,最大值为65 PPm,最长持续时间478s;工作面内CO检测值出现3次报警,最大值为66 PPm,最长持续时间1604 s。CO检测含量仅出8次小范围波动,并且能够及时控制,CH4、CO2一直保持在稳定水平。由此可见,采用综合防灭火技术后,取得了良好的防控效果。

表1 2103工作面CO检测报警

4 结语

1)矿井采空区自然发火主要以预防为主,防控结合的方法,采用阻化剂喷洒进行日常的防控,在工作面初采、末采期间除进行阻化剂喷洒外,还应配合黄泥灌浆,防止开切眼和停采线的自燃。

2)在工作面检测到自然发火的标志性气体出现上升趋势,工作面存在自然发火隐患时,必须采取黄泥灌浆,直至工作面恢复正常回采、自然发火征兆消失并稳定3天以上停止灌浆施工。

3)2103工作面通过采用喷洒阻化剂+黄泥灌浆综合防灭火技术,在工作面回采期间及回采结束后,均能够有效防止煤层的自然发火,取得了良好的防控效果。