黄陵一号煤矿运输探巷过采空区施工实践

陈良松

(中鼎国际工程有限责任公司,江西 南昌 330096)

1 工程概况

黄陵一号煤矿是陕西陕煤黄陵矿业有限公司的第一个大型煤矿,矿井设计井巷工程总工程量>30000 m,设计能力:6.0 Mt/a。2000年建成阶段性投产,随后边建设边生产,2005年达产。

一号煤矿井田煤层倾角为北~北西单斜构造,煤层倾角1°~3°,煤硬度一般为f=2~3。2#煤是井田内唯一可采煤层,煤层顶板为基本顶、直接顶和伪顶,伪顶多为泥岩和炭质泥岩,直接顶以泥岩、粉砂岩、细砂岩为主;基本顶(老顶)以中、细粒砂岩为主。底板为泥岩、砂质泥岩,也有少量炭质泥岩,层位稳定,岩石硬度f=4~6。

四盘区运输探巷承担该盘区所有运输任务,选择过采空区这一路径最为便捷,如果绕道,必将增加施工巷道工程量及后期运输皮带安装长度,在进度和经济上都不合理。

根据四盘区以往的出水情况,四盘区煤层中含裂隙水,在掘进过程中产生顶板冒落带裂隙,可能局部导通上部含水层,可致掘进过程中出现顶板淋水现象。

采空区气体经取样分析,CH4浓度为0.081%,CO2浓度为0.61%,N2浓度为79.95%,无CO,O2浓度为19.36%,且老空区无发火迹象。

四盘区运输探巷穿越老空区段,设计长度为822 m,掘宽4.92m,掘高3.86m,直墙高1.4 m,S掘=16.4m2;净高3.3m,净宽3.8m,净断面S净=10.97 m2。根据可观测到的老空区基本情况为:老空区冒落岩块已压实,冒落岩块紧贴着顶板,冒落岩块主要为片状泥质砂岩,大部分岩块大小基本不超过1200mm×500 mm。

图1 揭露老空位置

采空区中存在着煤岩破碎区、应力降低区和集中区,容易导致工作面冒顶、片帮,支护好的巷道变形等严重问题;原老空区资料也不详尽,揭露老空区时,可能存在甲烷等有毒有害气体的积聚、突水等现象。因此,采取合理的支护形式、安全的施工工艺和必要的技术措施是施工此段采空区的关键。

2 施工方案

2.1 支护设计原理

巷道变形能量,来自地层位移或岩体膨胀,其表现形式常由急到缓,因此,应采取卸压办法,先释放一部分岩体的变形能,采取柔性(可缩性)支护能取得良好的效果。柔性支护是在不丧失支架整体承载能力的前提下,对于超过一定限度的围岩变形位移,支架整体或者某些构件依靠其产生刚性位移或较大塑性变形,而对围岩变形进行退让,以减轻、缓和及匀布围岩对支架的作用力,从而可用较小的构件截面,取得良好支护效果。柔性(可缩性)不是无限的。当预定的柔性(可缩量)发挥完毕时,支护转而为刚性的,对围岩的继续变形破碎起强行阻挡作用。

2.2 支护设计

采空区围岩松散破碎,整体性差,难以形成稳定的承载力,壁后注浆能有效提高周边围岩及衬砌稳定性,同时充填壁后空洞区域,防止瓦斯与水积聚,避免造成潜在隐患。使用联合支护方式更加安全可靠,同时最大限度减小巷道变形量和后期巷道维修费用。

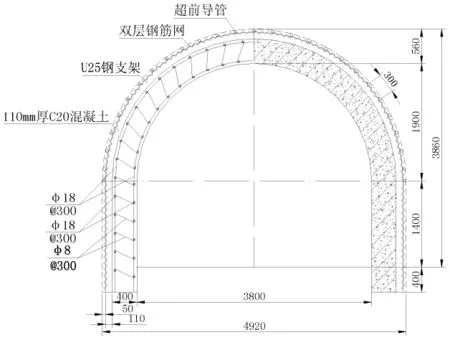

(1)前期支护:采用超前管棚+钢筋网+U25型钢+喷射混凝土支护形式

超前导管采用D57×3.5无缝钢管,单管长度3000 mm,环向间距为300 mm,相邻搭接长度1200 mm,全断面铺设双层Φ6 mm钢筋网;可缩性支架采用U25型钢,各部分采用卡缆固定,支架之间采用Φ18 mm圆钢拉杆连接,中对中为600 mm;支架设完成后,喷射C20混凝土,喷厚110 mm,速凝剂掺入量为水泥用量的3%,抗渗等级P6。

(2)二次支护:浇筑双层钢筋混凝土支护形式

主副筋均采用Φ18 mm螺纹钢,间排距均为300 mm,构造筋Φ8 mm圆钢,间距300 mm,混凝土强度C30,壁厚400mm,基础深度400 mm,防水剂加入量为水泥用量的10%,抗渗等级P8,见图2。

图2 断面支护

2.3 施工方法

采用管棚钢筋混凝土碹支护技术进行施工,在所穿越的老空区中架设“超前管棚+U型钢棚+钢筋网”形成前期支护,然后利用U型钢棚浇筑钢筋混凝土碹隔离老空区形成巷道。施工时采用钻机施工导管眼,利用钻机安装导管,并全断面挂Φ6 mm钢筋网;在导管支护作用下架设U25钢棚并将其连为一体,作为一次支护;利用综掘机及皮带进行掘进、出渣;在钢拱架下浇筑钢筋混凝土碹体作为永久支护形成巷道。

2.4 瓦斯防治管理措施

1)穿越老空区前,针对老空区可能出现甲烷等有毒有害气体涌出异常情况,必须编制防治瓦斯安全技术措施,组织施工人员学习合格后,方可施工。

2)施工过程中定期采集老空区气样送实验室进行分析,并根据分析情况及时编制防治瓦斯安全技术措施。

3)工作面风流中甲烷浓度达到0.6%或CO2浓度超过1.5%时必须停止工作,撤出人员,切断电源进行处理。

4)施工过程中,如发生冒顶,在处理冒顶前必须先检测冒落区的瓦斯,瓦斯超限时,必须组织人员按要求排放瓦斯,只有确认瓦斯不超限时,方可进行作业。

5)工作面及其他巷道内体积大于0.5 m3的空间,局部积聚甲烷浓度达到2%时,附近20 m以内,必须停止工作,撤出人员,切断电源,进行处理。

6)加强局部通风和电气设备管理,保证通风设备与设施运转正常,严防局部瓦斯积聚。

2.5 防治水管理措施

1)采用超前物探及深孔钻探方式探查四盘区探巷前方区域影响安全掘进的隐蔽致灾因素,并以探查成果为依据,针对老空区可能出现的透水情况,必须编制防治水安全技术措施,组织施工人员学习合格后,方可施工。

2)穿越老空区前,必须完善排水系统,将排水管路延伸至工作面。

3)穿越老空区过程中,必须超前掘进工作面30 m探查老空区积水情况,并根据实际积水情况,及时排放老空区积水。

4)采用此方案施工过程中,发现有突水征兆时,应当立即停止作业,报告矿调度室并发出警报,撤出所有受水害威胁地点的人员。在原因未查清、隐患未排除之前,不得进行任何生产作业。

3 施工总结及体会

1)四盘区运输探巷过采空区施工时随时观测围岩变化情况,做到有预报,少掘尺,小爆破,支护及时。

2)联合支护可以有效控制巷道顶板,确保施工质量安全可靠,同时也保证了施工进度及安全性,月进度最高可达50 m。

3)巷道施工结束后,经过半年的观察,巷道没有明显的开裂和渗水现象,可以看出柔性和刚性联合支护能保持稳定可靠的承载力,在以后施工软岩、断层以及含水层巷道中都可推广应用。