磁场辅助激光熔覆铝基金属玻璃覆层

王晓明,朱胜,,杨柏俊, 张垚, 徐安阳

1.陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072 2.中国科学院金属研究所 沈阳材料科学国家联合实验室,沈阳 110016

铝及其合金在具有密度低、刚度高、强度高、导电性好等优点的同时,其零件的表面性能较差[1-2](如硬度低、耐腐蚀性和抗磨损性差等),一般通过制造表面防护层解决这一难题,如化学镀层[3]、阳极氧化层[4]、喷涂修复层[5]、堆焊修复层[6]以及激光熔覆层[7]等。其中激光熔覆技术具有基材变形小、稀释率可控等优点[8],应用最为广泛,但是熔覆层内部的裂纹、气孔、夹杂等对防护质量造成很大影响,不利于激光熔覆在防护涂层方面的应用。为此,国内外学者做了大量研究。如,Dubourg等[9]在铝合金表面预置Fe、Cu粉末并进行激光熔覆发现熔覆层显微硬度可达370 HV,主要是由于熔覆层中A12Cu和A17Cu2Fe金属相。Schneider等[10]通过加入磁场,使激光熔池成分均匀、气体溢出彻底并降低了表面粗糙度。Lindeuau等[11]研究发现,当外加磁场垂直焊接方向时,熔覆率提高约50%。刘洪喜等[12]研究表明,外加磁场能使熔覆层的晶粒细化,平均显微硬度提高10%,磨损失重降低34%。Yue等[13]采用激光熔覆制备了厚度约1.5 mm的Zr-Al-Ni-Cu非晶合金涂层,表面至深度1.1 mm处具备较完整的非晶结构。李现勤等[14]研究发现,在激光熔覆制备的Ni-Cr-Al熔覆层中存在非晶组织。Liang和Su[15]在铝硅合金表面制备了分布着大量无定形过共晶结构Ni-Cr-Al熔覆层,极大提高了铝合金的耐磨性。于玮[16]和陈晓娟[17]采用普通Al-Ni-Y系粉末,在铝基体上制备激光熔覆A1基非晶覆层,结果表明,物相以α-Al相及Al、Ni组成的金属化合物为主,没有出现非晶结构,表明利用上述粉末制备铝基非晶覆层仍有一定问题。

铝基金属玻璃是指由熔体连续冷却得到的非晶态固体[18],具接近理论值的高强度、高弹性极限,优异的磁各向同性和耐腐蚀性能[19-21]等,是铝合金零件表面熔覆的理想防护材料。传统的激光熔覆由于持续的热作用,重熔过程中会使非晶成分晶化,失去金属玻璃特有性能。

为此本文提出通过向激光熔覆中引入磁场的方法,抑制熔覆过程中的晶化现象,提高非晶相含量,在铝合金表面制造铝基金属玻璃覆层,提高铝合金零件表面性能。

1 试验材料及原理

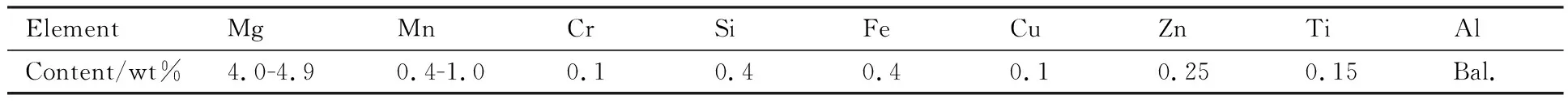

试验基体材料为5083铝合金,为便于熔覆过程中基体充分散热,尺寸为选150 mm×50 mm×15 mm,元素组成如表1所示。试验前将试样表面用400#砂纸磨光,并用丙酮超声清洗15 min。熔覆粉末元素配比为Al86Ni6Y4.5Co2La1.5气雾化合金粉末,粒径为37.5~100 μm,颗粒分布较为均匀,大部分呈球状。熔覆前基体预热至150 ℃。

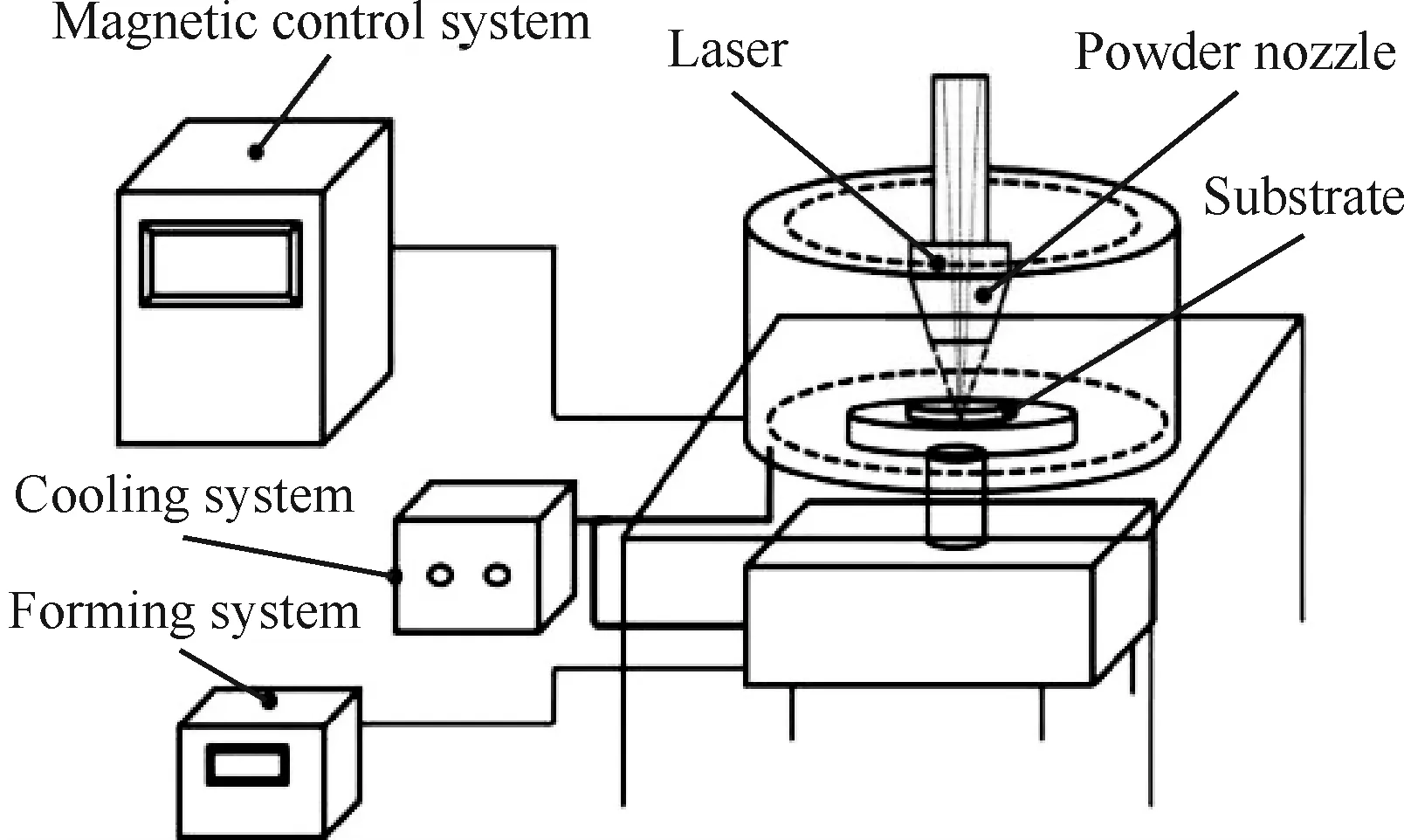

磁场辅助激光熔覆成形设备如图1所示,包括激光发生系统和旋转磁场发生装置两部分。将待熔覆工件置于自行设计的环形磁场工作台上进行试验,通过控制电流和频率控制磁场的强度及转速。采用如下工艺参数以及相同条件未加磁场作用分别制备相近厚度的熔覆层,运用多种现代材料分析技术,研究熔覆层内部及多层堆积与多道搭接之间的组织结构,测试熔覆层的显微硬度、残余应力及抗拉强度等部分力学性能。激光器功率为1.8 kW,扫描速度为300 mm/min,光斑直径为3 mm,搭接量为30%,送粉速率为7.5 g/min,熔覆时间为10~15 s,熔覆间隔为120~180 s,励磁电流为30 A,励磁频率为25 Hz,采用侧吹氩气对熔池进行保护。

试验后,采用日本理学12 kW Rigaku型X射线衍射仪(XRD)对熔覆层进行物相分析;采用德国产Netzsch-404C型高温Differential Scanning Calorimeter测试熔覆层的晶化行为;采用荷兰Quangta 200型环境扫描电子显微镜(SEM)及其配备的能谱仪(EDS)观察和分析熔覆层表面及截面的组织形貌、拉伸试样断裂后的断口形貌;采用HXD-1000型显微硬度仪测试熔覆层的显微硬度,载荷100 g,保载时间为10 s;采用爱斯特公司的X-350A X射线应力测试仪测试熔覆层的应力分布。

表1 5083铝合金基体成分Table 1 Matrix composition of 5083 aluminum alloy

图1 磁场辅助激光熔覆成形设备Fig.1 Forming equipment for magnetic field assisted laser cladding

2 实验结果及分析

2.1 熔覆层物相分析

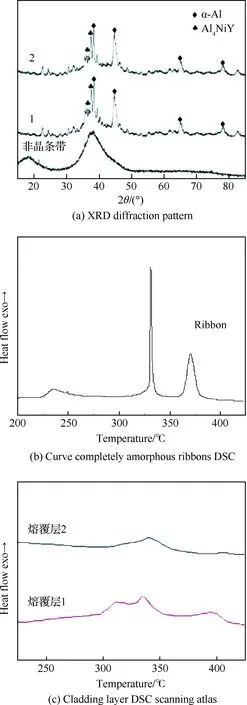

由图2(a)外加旋转磁场搅拌制备的熔覆层1与未加磁场的熔覆层2以及非晶条带的XRD衍射图谱可知,熔覆层的X射线衍射峰由表征非晶相的漫散峰上叠加尖锐的晶化峰组成,经过衍射峰标定后判定其主要由α-Al相以及Al4NiY等金属间化合物相组成,而且熔覆层1较熔覆层2漫散射峰强度更高。图2(b)所示为成分为Al86Ni6Y4.5Co2La1.5的完全非晶条带的DSC曲线,根据杨柏俊[18]的研究结果,前2个晶化峰分别是纳米fcc-Al由非晶基体的沉淀过程和随后的长大过程。而第3个放热峰则是由于某些金属间化合物的形成,如Al3Ni、Al2Y。因此对于相同的合金成分,非晶相的体积分数与加热过程中样品晶化焓的大小成正比,非晶相的体积分数可由式(1)计算

(1)

式中:ΔΗcomp为部分晶化后的热焓值;ΔΗamorph为完全非晶态的热焓值。

由图2(c)熔覆层1与熔覆层2的DSC扫描图谱可知,熔覆层1存在3个较为明显的晶化放热峰,其强度较完全非晶带材的有所降低,而熔覆层2只检测到1个放热峰,已发生严重晶化。根据式(1)计算熔覆层的非晶相含量分别为30.7%和10.2%。这主要是由于电磁场对熔池有较强的上下搅拌作用,释放热量降低了晶化趋势和速度,同时搅拌带动熔融材料相对流动,也抑制了晶化过程和晶化速度。

图2 熔覆层物相分析Fig.2 Analysis of cladding layer phase

2.2 熔覆层显微形貌分析

2.2.1 搭接区形貌(平行扫描方向)

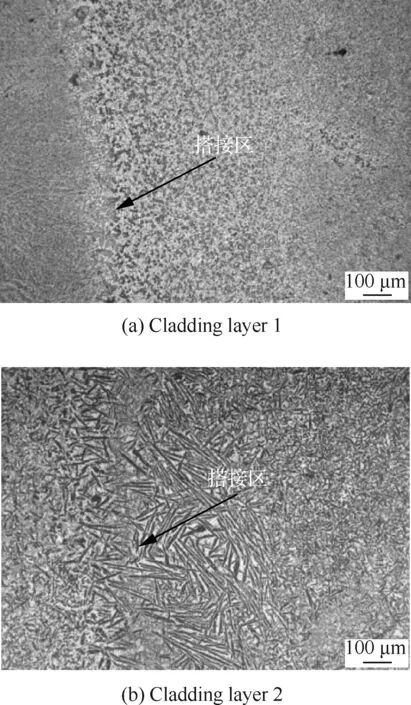

图3为熔覆层1与熔覆层2表面金相显微组织。熔覆层2搭接区如图3(b)所示,有长条状枝晶形成,其尺寸增大明显。这主要是由于在重熔-凝固过程中,搭接区与前道熔覆层结合处温度梯度较大,且本身晶粒尺寸较大、成分偏析,极易在已有的枝晶基础上形成金属间化合物并沿元素偏析区域不断长大,并向搭接区内部生长,最终形成相互连接贯通整个搭接区域的长条状粗大枝晶组织。该组织脆性大,易断裂产生裂纹。

熔覆层1搭接区如图3(a)所示,有深色的块状晶粒沿网状组织交界处生成,尺寸较小,未发生明显长大,在网状组织交界处形成的块状晶粒生长受到明显抑制,保持了整个熔覆层组织结构的稳定性。

图3 熔覆层多道间搭接区域组织Fig.3 Microstructure of horizontal multi-lap lapped area of cladding layer

2.2.2 截面组织形貌(垂直于扫描方向)

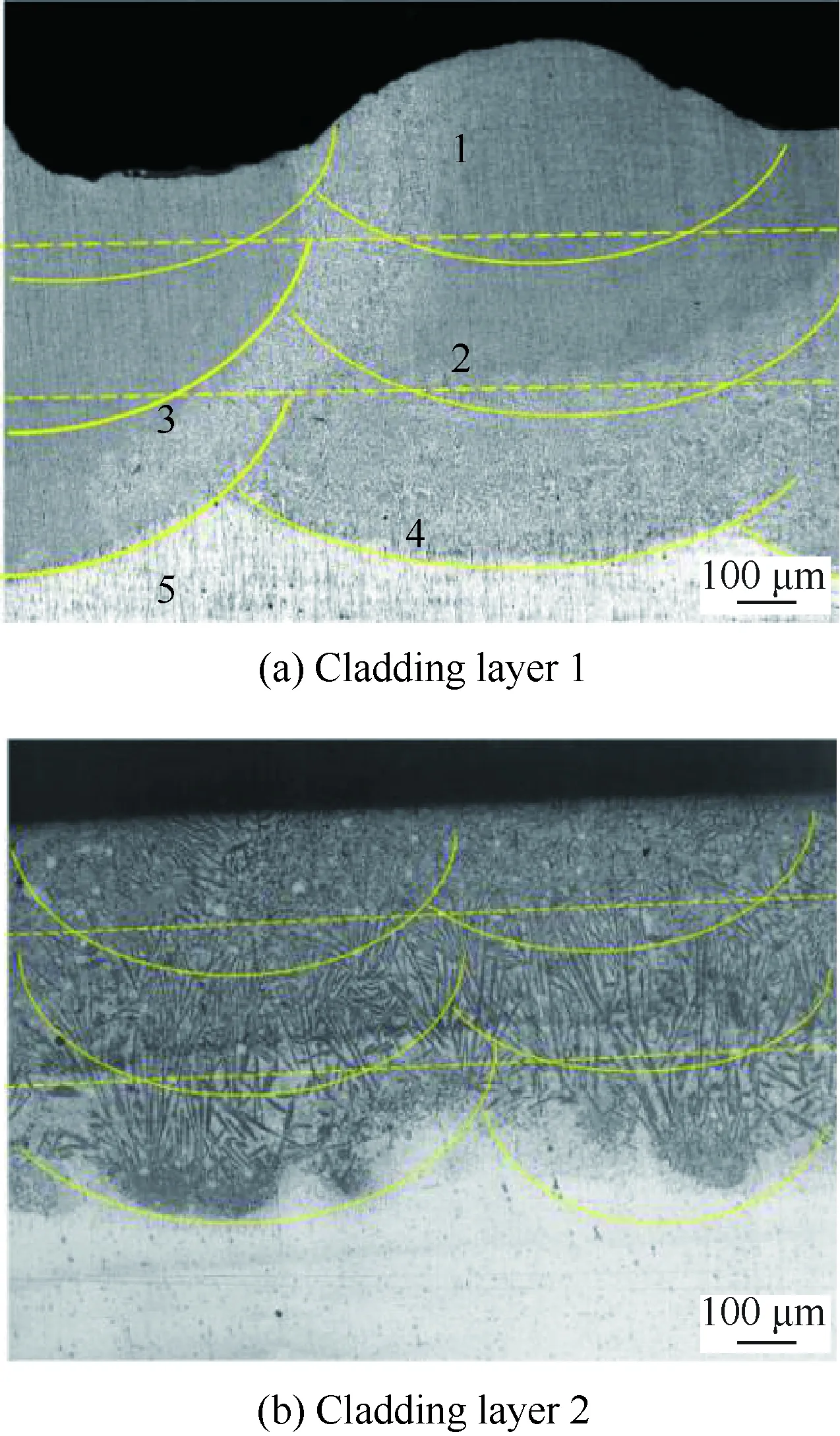

图4为2种熔覆层的截面金相显微组织,由图4(b)可知,在第1层与基体熔覆过程中,由于熔覆层底部温度梯度大,凝固速度大,形成了一层平面晶组织。而沿着熔池向上,温度梯度减小,凝固速度不断降低,不稳定的平面生长方式转变为稳定的胞状生长方式,最后生长为树枝晶。在随后多层叠加中,由于激光的热输入使已凝固的熔覆层顶部组织重熔,并与新的熔覆层形成良好的冶金结合,而靠下的熔覆层组织也受到激光扫描的热影响,晶粒组织不断长大,最终形成贯穿层与层之间的条状晶组织。

对熔覆层1不同区域组织进行划分如图4(a)所示。由图4(a)中1处可知,熔覆层最顶部组织特征与单道熔覆层相似,由较亮的非晶网状结构与包裹的球状α-Al颗粒组成。由图4(a)中2处可知,1次重熔区的组织与熔覆层顶部组织无明显区别,表明在多层叠加过程中,前1层的熔覆层顶部区域再次熔化后由于受到旋转磁场的搅拌作用,有效抑制了成分的偏析和晶粒的长大,使整个熔覆层组织结构较为稳定,有利于多层大厚度铝基金属玻璃覆层的制备。在图4(a)中3处所示的2次重熔区,产生了部分沿散热方向生长的枝晶组织,但整体组织结构未发生明显的改变。图4(a)中4处所示的熔覆层与基体结合区域的细长枝晶组织与图4(b)熔覆层2所示的2次热影响区相似,表明旋转磁场的搅拌作用对受2次热影响区域的组织产生影响较小。图4(a)中5处所示的多道搭接与基体结合区域也表明由于激光扫描的2次热影响,生成了部分条状和块状枝晶。图4(a)中3、4、5处都表明旋转磁场对2次重熔组织影响较小,后续的热作用会促进前1道,甚至几道的熔覆层材料晶化。

图4 熔覆层截面显微组织Fig.4 Cross-section microstructure of cladding layer

2.3 熔覆层残余应力分析

熔覆层内部残余应力是影响内部裂纹萌生、抗疲劳以及耐腐蚀等性能的关键因素,除了与熔覆材料有关外,还受熔池的凝固过程、热量积累等影响。由图5熔覆层表面至基体残余应力分布可得,残余应力均表现为拉应力,且均沿厚度方向逐渐增大,基体则主要承受压应力。熔覆层1的残余应力较熔覆层2有所降低,且分布波动较小。

从热量积累分析,熔覆层在堆积成形过程中,激光每扫描一次,后续形成的熔覆层会对已成形熔覆层有一次热量累积,处于底部最先成形的熔覆层受影响最大,而且由于基体温度相对较低,熔覆层与基体之间形成较大温度梯度,且熔覆层的热膨胀系数大于基体,因此当熔池部位被急剧加热或冷却时,熔覆层表面受到基体较大的拉应力作用。由于越晚形成的熔覆层受到的热累积影响越弱,产生的热应力也相对较小。因此熔覆层残余应力和晶粒大小随着热量累积的增强而增强和长大。

图5 残余应力分布Fig.5 Residual stress distribution

加入旋转磁场搅拌作用后,一方面能显著降低熔池的温度梯度,利于残余应力的释放,降低界面处的拉应力。另一方面能够显著细化组织,减少局部的应力集中。

2.4 熔覆层显微硬度分析

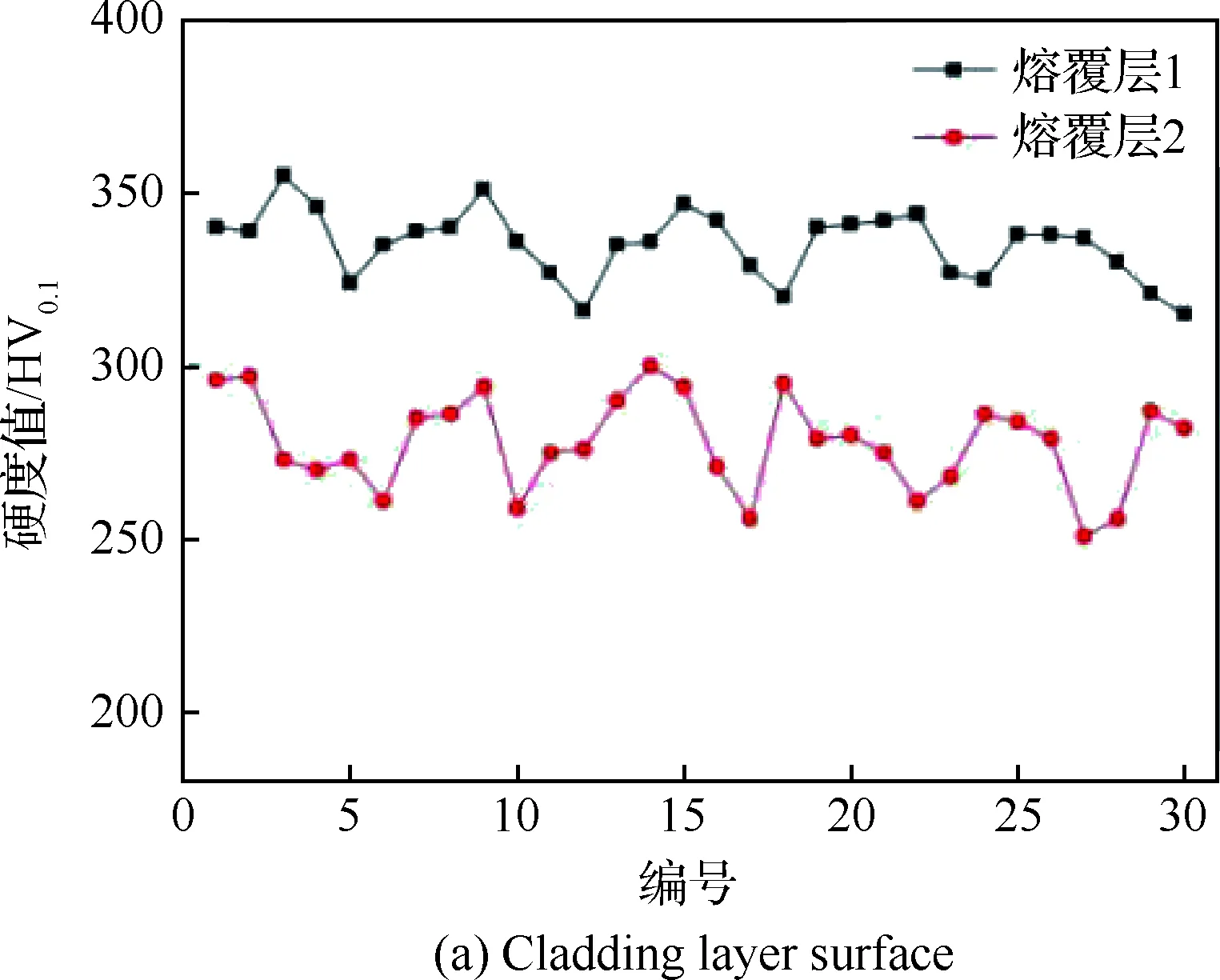

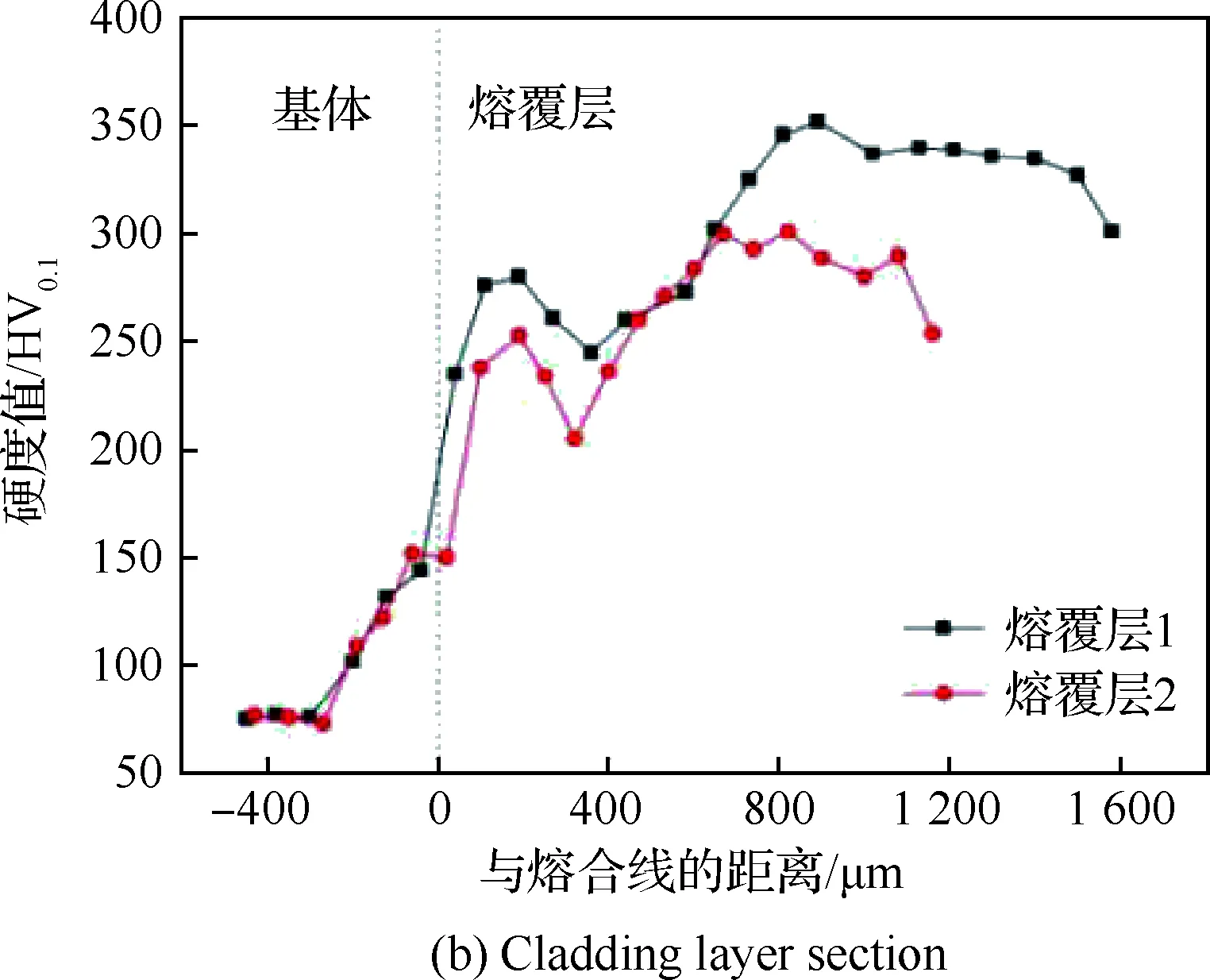

由图6熔覆层表面和截面显微硬度值分布可得,熔覆层1表面平均显微硬度值为335 HV0.1,且均在300 HV0.1以上,最高可达355 HV0.1,分布较为均匀。熔覆层2表面的平均显微硬度值为278 HV0.1,最高为300 HV0.1,分布波动较大。

出现图6(b)熔覆层截面显微硬度,在熔覆层底部有所降低,之后逐渐增大,直到近表层达到最大的分布曲线,是由于5083铝合金基体的显微硬度较低,约为75HV0.1,熔合区附近由于受传热作用影响,显微硬度有所提高。熔覆层在界面处开始成形时,温度梯度很大,在界面处形成部分粗大柱状晶组织,故显微硬度相对较低,而在初始熔覆的多层组织中,由于受到激光扫描的二次热影响,导致长条状枝晶形成,显微硬度有所降低,随着熔覆层组织的细化,显微硬度逐渐升高并趋于稳定,在近表层达到最大值。

图6 熔覆层显微硬度Fig.6 Microhardness of cladding layer

2.5 室温拉伸性测试与分析

2.5.1 抗拉强度测试

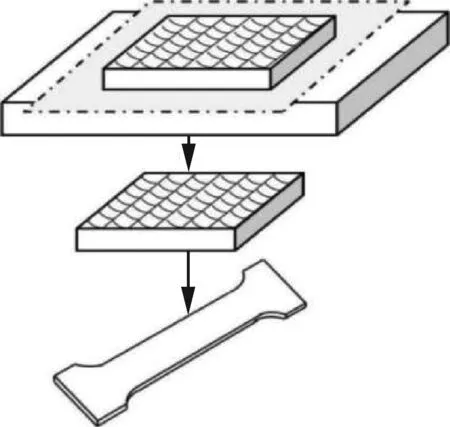

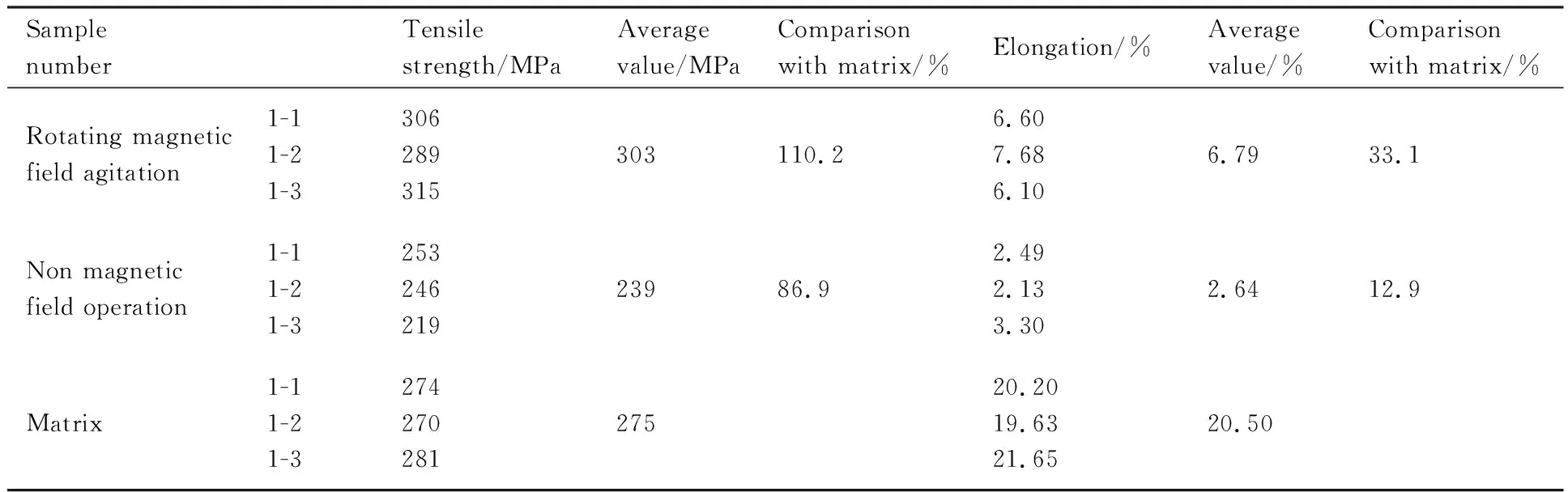

采用图7所示的熔覆层拉伸试样制备方法,制备熔覆层拉伸试样并进行拉伸试验,得到熔覆层1、熔覆层2和基体的抗拉强度和伸长率如表2所示。熔覆层2的平均抗拉强度为基体的86.9%,平均伸长率为基体的12.9%。熔覆层1的平均抗拉强度为基体的110.2%,平均伸长率为基体的33.1%。

根据式(2)显微硬度与强度的关系,可估算出样品的强度为600~1 000 MPa。

σ=Hv/3

(2)

式中:σ为强度(GPa或MPa);Hv为显微硬度。

实际测量的熔覆层试样的抗拉强度与理论值有很大差距,而且塑性较基体有显著降低。这与制备的熔覆层内部缺陷有关。

图7 拉伸试样制备Fig.7 Tensile specimen preparation

表2 熔覆层拉伸性能对比Table 2 Comparison of cladding layer tensile properties

2.5.2 拉伸断口分析

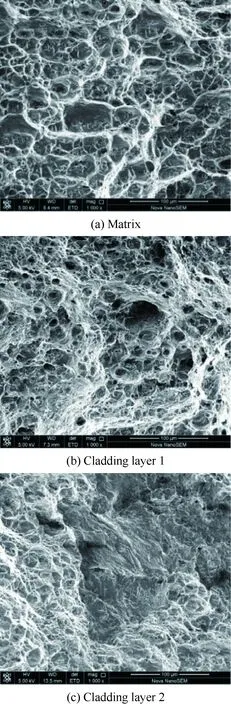

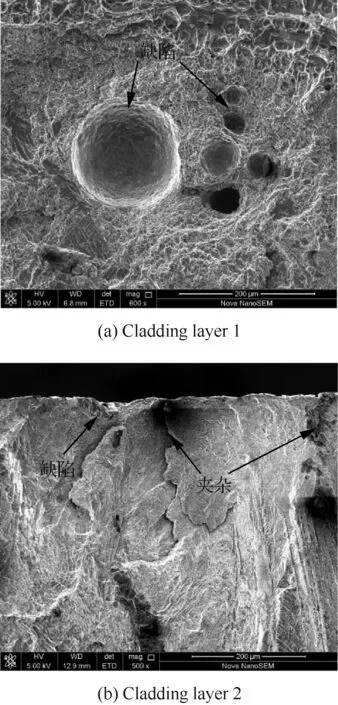

由图8(a)基体试样拉伸断口形貌可得,断口主要由韧窝构成,尺寸较大且较深,呈较规则的圆形,韧窝底部有薄片状和颗粒状的第二相粒子,局部出现撕裂棱,表明基体试样的塑性变形能力较好,属于典型的微孔聚集型韧窝断裂。由图8(b)可知,熔覆层1的断口形貌主要由小而浅的韧窝构成,在拉伸过程中,球状α-Al相塑性变形形成微孔,而韧窝周围出现了解理平台和沿晶断裂的特征。表明拉伸试验过程中经历了韧性断裂与准解理断裂,属于混合型断裂,在拉伸过程中接头表现出一定的塑性,但塑性相比基体明显降低。主要是由于外加旋转磁场搅拌作用对熔覆层晶粒的细化、对杂质的净化作用及形成的网状非晶组织结构能够有效阻碍裂纹的萌生和扩展,因此抗拉强度较熔覆层2和基体有所提高。由图8(c)所示可知,未加磁场作用的熔覆层2拉伸试样断口起伏较大,结构分化严重,局部区域存在少量较浅的韧窝,该区域存在大量晶粒尺寸大小的解理平面以及不同高度的相互平行的解理面组成的台阶,表现为解理断裂的特征。因此熔覆层2拉伸试样的塑性较基体显著降低。而且从图9(b)可以看出,在拉伸过程中,一方面试样边缘存在的金属间化合物脆性相得不到有效支撑,极易脆性断裂而剥离材料从而造成缺陷,而另一方面熔覆层内的夹杂物会造成局部应力集中,裂纹则从试样边缘缺陷处开始萌生,并沿着晶界和缺陷处向试样内部迅速扩展,因此导致拉伸试样迅速断裂破坏,严重影响了试样抗拉强度的提高。

图8 拉伸断口SEM形貌Fig.8 Tensile fracture SEM morphology

观察熔覆层1试样拉伸断口形貌时发现局部区域存在如图9(a)所示的半球形凹坑,表面平滑,未发现韧窝、撕裂棱等断裂特征,其可能是在熔覆过程中由于冷却速率过快导致熔池内的气体来不及溢出而形成的气孔。气孔周围断口存在大量解理小面,表明其主要以解理断裂为主。因此,这些气孔不仅会造成局部区域应力集中,也改变了熔覆层的断裂形式,使其局部极易发生脆性断裂进而影响整体的抗拉强度。

图9 熔覆层拉伸断口SEM形貌Fig.9 Tensile fracture SEM morphology of cladding layer

3 结 论

1) 熔覆层主要由非晶相、α-Al相以及Al4NiY等金属间化合物相组成,旋转磁场的搅拌作用使熔覆层非晶相含量由10.2%提高到30.7%,并有效抑制了多道搭接和多层堆积中重熔区晶粒的长大,释放残余应力,使得熔覆层整体组织结构较为稳定。

2) 旋转磁场搅拌作用能细化组织,减少局部应力集中,提高显微硬度及韧性,使其平均显微硬度从278 HV0.1提高至335 HV0.1,波动较小。

3) 外加旋转磁场搅拌作用的熔覆层平均抗拉强度为303 MPa,为基体的110.2%,平均伸长率为6.79%,是基体的33.1%。