某发动机操纵系统钢索断裂故障分析与改进设计

范 昱,李子昂,雷 波,黄金海,刘宁泉,张向前,付细能

(航空工业洪都,江西 南昌,330024)

0 引言

发动机操纵系统用以调节发动机一系列与速度、高度、功率状态等有关的参数,以及相互关联的各种参数,控制发动机工作以达到所规定的稳态和瞬态性能,并防止发动机在各种环境条件下和整个工作包线内超过它的任一极限值[1]。

发动机操纵系统的可靠性直接影响飞行安全,在设计及强度校核与仿真之后,耐久试验是研制过程中必不可少的重要环节之一,该试验的考核目的是验证产品的使用寿命是否能满足飞机首翻期内的使用需求。

1 发动机操纵系统方案简介

为进一步改善座舱发动机操纵的人机功效及系统刚性,某型飞机发动机操纵系统相对原型机进行重新设计,采用软式钢索传动,代替原来的多连杆硬式传动,实现油门手柄的线性运动,从而达到改善人机功效及系统刚性的目的。

线性直推式发动机操纵系统主要由前舱油门操纵台、离合装置、后舱油门操纵台、角位移传感器(集成于后舱油门台)、钢索等组成。如图1。

图1 某发动机操纵系统组成示意图

2 问题现象

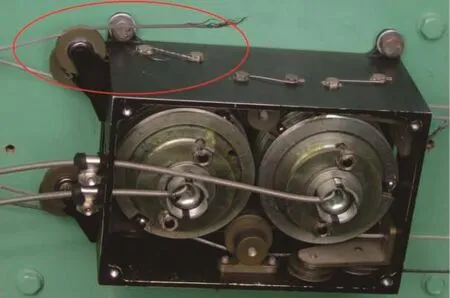

某发动机操纵系统进行耐久试验时发生一处钢索断裂,如图2所示,该钢索连接离合装置和后舱油门操纵台左发手柄滑块。

图2 断裂钢索处

3 故障分析及定位

3.1 第一级故障树及分析

根据人、机、料、法等各环节,对连接钢索断裂的问题进行故障树分析,确定一级故障树,如图3。

图3 钢索断裂故障树

针对故障树中的5个事件进行排查。

>事件X1:装配不正确

调查产品结果如下:

1)产品出厂前通过了功能、性能检查,并开具了产品合格证;

2)产品在试验前安装调试时,由产品主管设计和检验人员确认了装配、安装正确;

3)试验台架上产品的安装孔位采用三维红外定位打孔,孔位尺寸精度高,试验台架具有合格证;

4)产品按机上实际定位要求1:1安装在试验台架,系统功能正常;

因此,可排除事件X1。

>事件X2:钢索质量问题

经调查,本批产品装配使用的钢索、钢索收接头、钢球及使用情况如下:

1)钢索为6x7-2.15+IWS(金属股芯绳)航空用钢丝绳(YB5197-1993),材料为碳素钢;

2)在使用该钢索收球头和螺栓接头前,按照HB5-16-83《带接头的钢丝绳技术》条件,取钢索破坏载荷的50%进行预先拉伸,每次拉伸1分钟,钢索没有断丝;

3)收完接头、钢球后,所有钢索均做重复拉伸试验,所用载荷为钢索破坏力的50%,时间为5分钟,钢丝绳没有断丝;

4)本批带接头的钢索100%进行了外观检查和尺寸测量,并且还抽取了3根带接头钢索按HB5-12-83中的规定载荷进行了破坏性试验,均满足标准要求。

综上,钢索及钢索组件质量符合相关标准,因此排除事件X2。

>事件X3:操作不正确

试验台架的安装与实际使用情况保持一致。试验时由专业人员按照试验大纲进行操作,并由产品主管设计陪同,未出现野蛮操作等现象,因此,可排除事件X3。

>事件X4:钢索强度不满足设计需求

如图6所示,手柄与钢索固连,飞行员操作手柄前、后移动时,手柄带动钢索移动,钢索通过滑轮改变运动方向,再经过离合装置换向,形成一个回路,钢索与滑轮之间为滚动摩擦。应用NX NASTRAN(NX NASTRAN源于美国国家航空航天局(NASA)的结构分析软件NASTRAN,经过40多年的发展已经成为世界上著名的有限元求解程序之一,在世界范围内拥有广泛的用户群体)对钢索受力开展仿真工作如下:

1)设定约束条件

>根据有关国军标的要求,单发油门手柄操纵力应不大于3.5kgf,在分析时将操作力设为4kgf。

>钢索张紧力设为10kgf,该经验值来源于国内某成熟三代机。

>钢索与滑轮滚动摩擦系数为0.2。

2)建立有限元模型

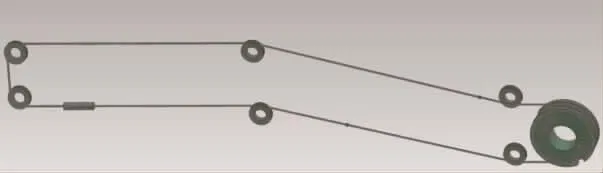

对设计三维数模进行处理,提取用于仿真的零部件,即钢索和滑轮,如图4所示。

3)设置材料属性

按表1,对钢索、滑轮应用材料属性、单元属性。

图4 有限元网格划分

表1 仿真材料属性设置

4)定义接触关系、载荷、约束等边界条件

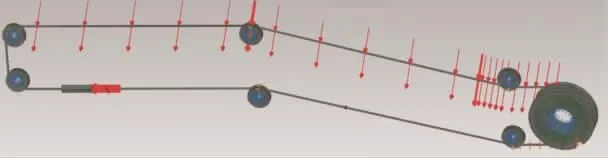

张紧力、驱动力载荷如图5,滑轮除绕轴心旋转的自由度外,其它自由度固定。

图5 张紧力、驱动力载荷定义

5)解算静强度

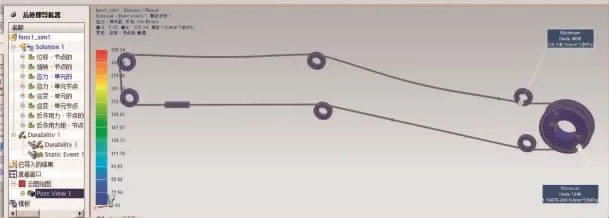

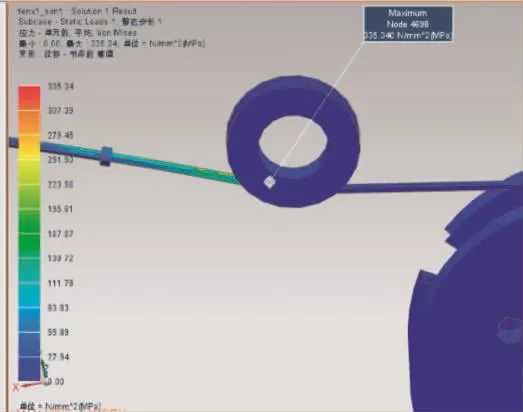

通过NX NASTRAN仿真分析结果显示,钢索最大应力值为335.34MPa,小于材料的屈服强度,如图6。最大应力的位置如图7。

图6 仿真分析结果

图7 最大应力位置

因此,可以排除事件X4。

>事件X5:钢索疲劳失效

发动机操纵系统钢索的张紧力值约为10kgf,是借鉴国内某成熟机型的经验值,推、拉油门手柄的力经测量约为4kgf(单个油门手柄),同时,钢索是在600个循环周期左右发生断裂的,符合“疲劳破坏发生在远低于破坏载荷时发生破坏”的规律,因此,需进一步分析疲劳失效的原因。

3.2 第二级故障树及分析

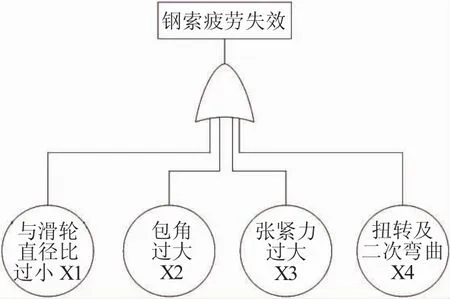

为进一步分析钢索疲劳失效的影响因素,走访国内钢索研制厂家得知,主要因素有:钢索与滑轮直径比、钢索在滑轮上的包角、钢索张紧力和钢索扭转及二次弯曲,转化为故障树,如图8。

图8 钢索疲劳失效故障树

针对故障树中的4个事件进行分析。

>事件X1:钢索与滑轮直径比过小

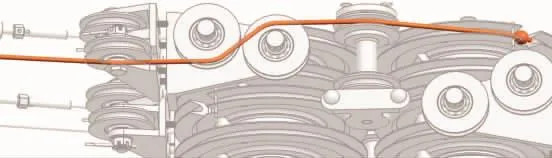

钢索在系统中的走向分布情况如图9~图11。

图9 后舱油门台左手柄钢索走向分布

图10 后舱油门台右手柄钢索走向分布

图11 后舱油门台左手柄钢索回路在离合装置中的走向分布

1)鼓轮与钢索的直径比分析

鼓轮用于固定钢索并传递钢索运动,钢索接头固定在鼓轮槽中某一点以便传递钢索系统的载荷,离合装置内共有4个尺寸相同的鼓轮,鼓轮槽底直径∮74.45,鼓轮与钢索直径比为74.45÷2.15=34.6,钢索使用载荷÷钢索破坏载荷=190N÷3800N=0.05,与飞机设计手册推荐要求相比,鼓轮与钢索的直径比大于钢索研制厂家推荐的经验值20,鼓轮直径对本次故障的影响较小。

2)导向轮与钢索的直径比分析

导向轮用于改变钢索走向。某发动机操纵系统共有28个尺寸相同的铝合金导向轮,轮槽底直径∮22,导向轮与钢索直径比为22÷2.15=10.2,小于钢索研制厂家推荐的经验值20,是导致钢索疲劳失效的可能原因。

为验证该因素,某发动机操纵系统改用∮1.8的钢索进行试验(其它条件不变),进行了5组试验,试验情况见表2。

表2 钢索与滑轮直径比对钢索疲劳寿命影响的验证(直径比由10.2增大到12.2)

由表2数据可以看出,在增加滑轮与钢索直径比后,钢索寿命有大幅提高。

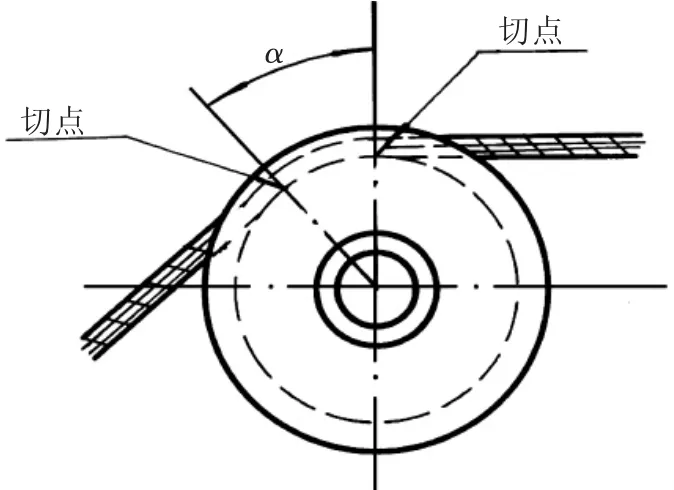

>事件X2:钢索在滑轮上的包角过大

滑轮包角是指滑轮上与钢索相切两点之间的角度,如图12,包角过大影响钢索寿命和系统摩擦力;包角越小对钢索寿命影响越小及系统摩擦力越小,在满足系统传动要求的前提条件下应尽量减小滑轮包角。相关资料只有关于包角的定性说明,没有包角与钢索寿命及摩擦力的量化推荐值,钢索研制厂家也无可借鉴的定量经验,因此,在改进设计时应尽量减少包角。

>事件X3:钢索张紧力过大

图12 包角定义

钢索张紧是为了消除系统空行程和从一定程度上防止钢索从轮槽中脱出,张紧力的确定应综合考虑钢索直径、长度、跨度等因素,但张紧力的大小在现有标准中没有可以参考的定量要求,某发动机操纵系统使用的张紧力是参照国内某三代机的成熟经验值,该型机已具备大量使用经验,因此,张紧力值合理。

>事件X4:钢索扭转及二次弯曲

扭转指钢索受到外力而使其产生旋转的趋势;次弯曲指钢索受压的一侧,在经过另外的滑轮时又受拉的情况,二次弯曲对钢索使用寿命有较大影响。经分析,离合装置的分钢索存在扭转及二次弯曲,如图13所示,前舱油门台与离合装置连接的钢索(图中为绿色)在71mm范围内通过中心轴线不共面、不平行的3个导向滑轮;后舱油门台与离合装置连接的钢索(图中为红色)在110mm范围内连续通过中心轴线不共面、不平行的4个导向滑轮,该处钢索承受扭转及二次弯曲最严酷,耐久试验时钢索断裂就发生在此处(如图2和图7)。

图13 离合装置内钢索二次弯曲及扭转(导向滑轮上的数值为包角)

3.3 故障原因定位

钢索断裂的主要原因是导向滑轮与钢索直径比较小;同时钢索存在扭转及二次弯曲。

4 改进方案设计

针对导向滑轮与钢索直径比较小、存在扭转及二次弯曲的原因,对产品进行改进设计,主要包括以下几点:

1)加大导向滑轮直径,操纵台结构作相应更改;

2)改进结构,取消部分导向滑轮,以消除钢索的扭转及二次弯曲应力;

3)更改导向滑轮及钢索材料;

4.1 加大导向滑轮直径,操纵台结构作相应更改

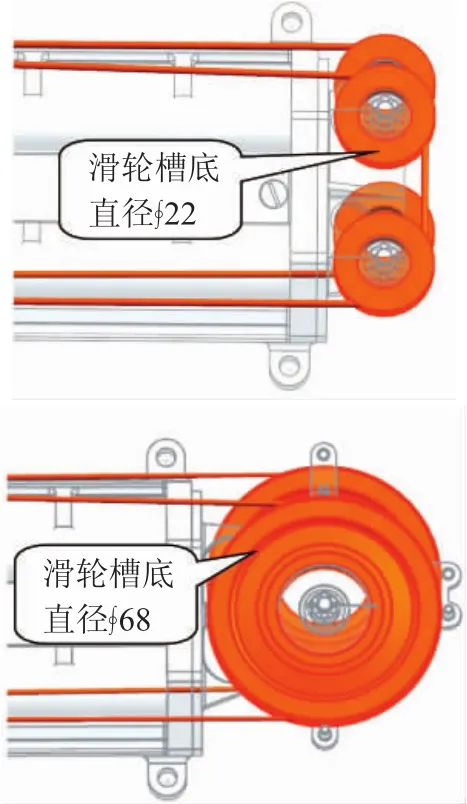

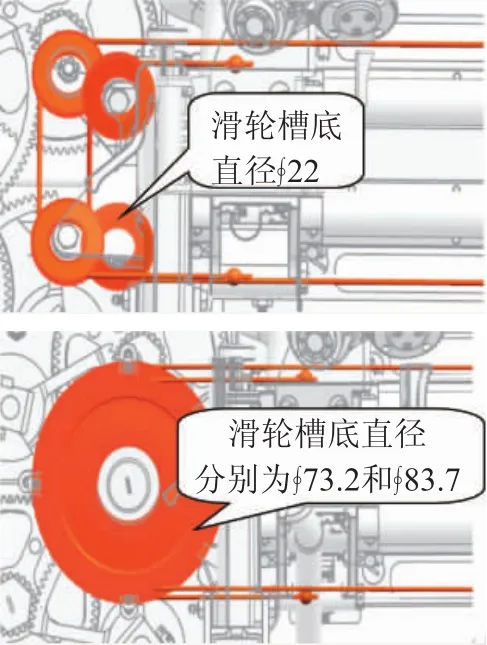

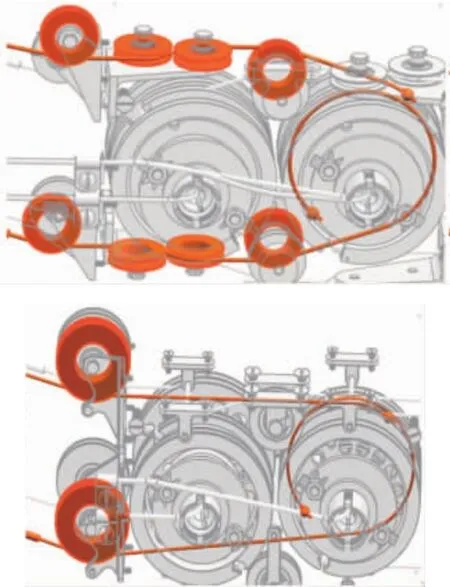

为提高导向滑轮与钢索直径比,对包角较大的导向滑轮:前舱油门台导向滑轮由原来两个∮22更改为一个∮68,滑轮与钢索直径比由22÷1.8=12.2,提高到68÷1.8=37.8;后舱油门台左、右手柄的导向滑轮由原来两个∮22另更改为左手柄一个∮73.2,右手柄一个∮83.7,左手柄钢索提高到 73.2÷1.8=40.7,右手柄钢索提高到83.7÷1.8=46.5。材料由铝合金改为酚醛缩合物浸渍的纤维织物滑轮,改进后滑轮与钢索直径均高于推荐的经验值20。见图14、图15。

图14 前舱油门台钢索导向轮更改情况

图15 后舱油门台钢索导向轮更改情况

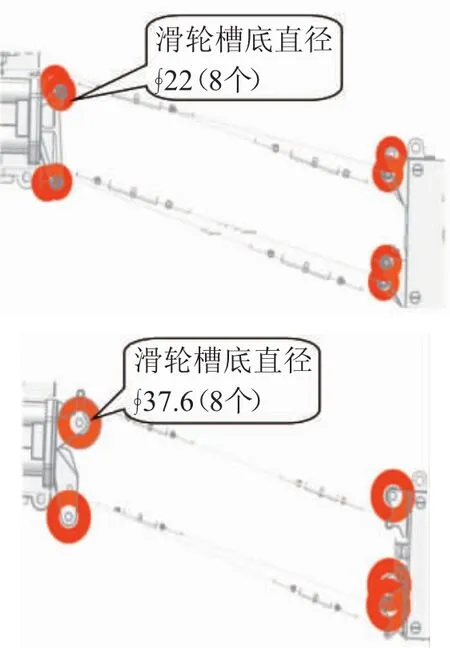

对于包角较小的导向滑轮,滑轮直径由∮22铝合金滑轮更改为∮38.6醛缩合物浸渍的纤维织物滑轮,滑轮与钢索直径比由12.2,提高到38.6÷1.8=21.4,包角也减少到17度,见图16。

图16 小包角导向滑轮更改情况

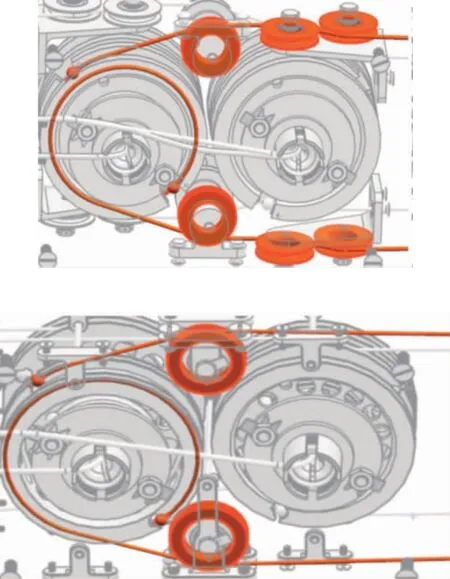

4.2 改进结构,取消部分导向滑轮

前舱油门台与离合装置连接的钢索原来通过3个导向滑轮,通过优化钢索走向后,取消2个导向滑轮,改进为只通过一个导向滑轮,见图17。

图17 前舱油门台与离合装置钢索连接更改情况

后舱油门台与离合装置连接的钢索由原来通过4个导向滑轮,通过优化钢索走向后,取消3个导向滑轮,改进为只通过一个导向滑轮,见图18。

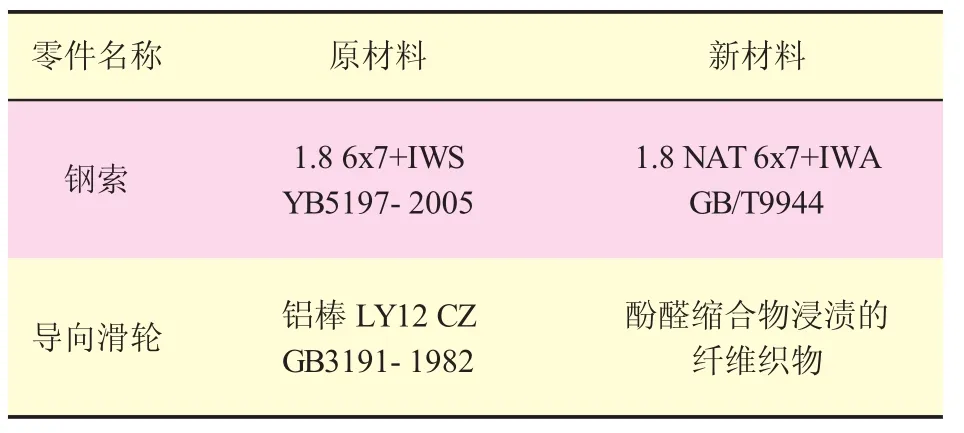

4.3 更改导向滑轮及钢索材料

钢索材料和导向滑轮材料更改见表3。

图18 DCT-8与DCL-3钢索连接更改情况

表3 材料更改表

5 改进方案耐久试验验证

将改进后的产品安装到原试验台架,在相同的测试条件下,取5套钢索样本,进行耐久试验,试验结果显示,每套产品均可完成220000个循环且钢索不产生断丝,该值远大于产品协议中要求的“112500个工作循环(不少于2套钢索)”。

6 结语

某发动机操纵系统耐久试验中,钢索断裂的主要原因是导向滑轮与钢索直径比较小,同时,钢索存在扭转及二次弯曲。改进方案通过耐久试验验证,满足技术要求,自2013年产品开始批量装机,历经5年的多地内、外场使用,钢索未出现断丝、断裂故障。