中间轴总成对齿检验方案的实施

赵子炯

(中国重汽集团大同齿轮有限公司质量部, 山西 大同 037005)

引言

豪沃双中间轴变速箱,由于在工作时两个中间轴齿轮对主轴齿轮所加的径向力大小相等,方向相反,且相互抵消,使主轴只承受扭矩,不承受弯矩,从而改善了主轴和轴承的受力情况,大大提高了变速箱的使用可靠性和耐久性。其动力传递是经输入轴输入,分流到两根中间轴上,然后汇集到主轴,最后通过副箱的行星减速机构输出。其中每根中间轴理论上只承担输入扭矩的50%,在工作状态下,两根中间轴在传递过程中要始终保持一致,这就要求中间轴齿轮与主轴齿轮在装配时要对齿,也就是要保证左右两根中间轴总成在装配时要求同档位齿轮的齿或齿槽相对于各自基准的偏离值之差保持一致或其绝对值控制在一定的范围内。若该偏离值太大在齿轮传动时会造成两根中间轴承担的扭矩分配不均衡。可能会出现一根中间轴传递30%的扭矩,另一根中间轴传递70%的扭矩,甚至两根分配更不平衡,这必将影响变速箱整体性能,如挂挡困难、噪音大、传动不平稳、同时还会造成各档齿轮早期磨损、打齿,以及变速箱的早期损坏。中国重汽集团大同齿轮有限公司目前检验中间轴总成对齿的采用克林贝格P40,由于该设备同时承担发动机齿轮、变速箱齿轮及轴的检验,检验任务大,检验频次无法保证,检验能力严重不足。为此,开发利用CMM测量机的自定心功能,满足中间轴总成各档齿轮的齿槽中心对基准齿轴齿齿槽中心的对齿检验。

1 测量原理

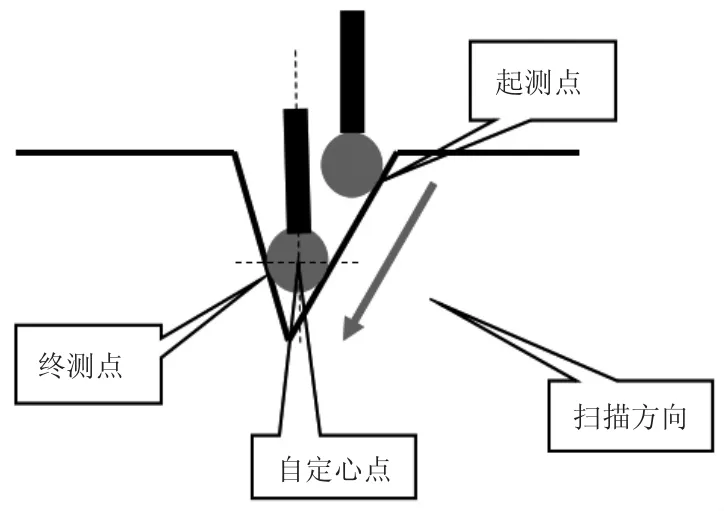

三坐标测量机对中间轴圆柱、平面基本测量要素的测量非常容易,在测量齿槽中心时利用三坐标的连续测量控制,即测头连续沿着程序规定的路径位置进行不脱离零件表面的扫描测量[1]。使测头沿着基准齿槽的任一齿面连续扫描至测头触发到齿槽另一齿面时的触发采点,从而获得基准齿槽的中心位置,并将该点投影到基准平面上,以基准齿所在的齿轮基准面的回转中心作为坐标原点,基准齿所在的齿轮回转中心和基准齿连线作为+X轴,中间的轴的轴向方向作为+Z轴,建立工件坐标系,通过Quindos6软件自定心功能,精准测出每个齿轮的齿槽中心,利用该点在坐标系的偏离X轴的距离,即可评价出各轮齿中心的偏离程度,满足对齿检验的要求,如图1所示。

图1 自定心扫描路径

2 建立坐标系

利用三坐标测量机,先测量基准平面即中间轴的轴肩平面,再测量中间轴轴头两端的圆柱,搜集两圆柱建立一条直线,以该直线作为坐标系的+Z轴,坐标系原点为基准齿所在基准面上齿轮的回转中心,即Z轴零位在基准齿的轴肩处。满足建立坐标系的基本条件,一个原点和一个坐标轴方向,粗建坐标CSY(1)。然后将坐标系CSY(1)的+Z轴下移20 mm至基准齿中间处即构建CSY(2),在此坐标系下,利用Quindos6软件的自定心功能测量出基准齿的齿槽中心,将该中心点投影到坐标系CSY(2)的XY平面上。用该中心和坐标系CSY(2)的原点CSY(2).$ZP建立一条直线,作为建坐标CSY(3)的+X轴,利用CSY(2).$ZP作为原点,两轴端圆柱搜集直线,作为+Z轴,建立的CSY(3)作为工件坐标系。

3 测量

该中间轴的基准齿和各轮齿所测位置中心不在齿轮的实体上,而是在两个齿的齿槽中心位置,该位置的测量是通过Quindos6的自定心功能完成的,这种采点过程为:测针的球头先接触一个齿面,这时其不会立即采点,而是根据预设的路径沿齿面方向连续向齿根部位自动搜索,直到与齿槽的另一面同时接触,才会自动触发采点,即沿“V”字型进行扫描,查找出顶点。自定心测量结束,将输出终点处,红宝石球心坐标值,则该点为该齿槽中心的位置。

根据不同档位齿的位置不同,分别为自定心测量设置路径,对每个档位的被测要素进行有效测量,最后根据被测要素偏离工件坐标系X轴的距离,即该自定心输出的Y轴判定其偏离基准的程度。

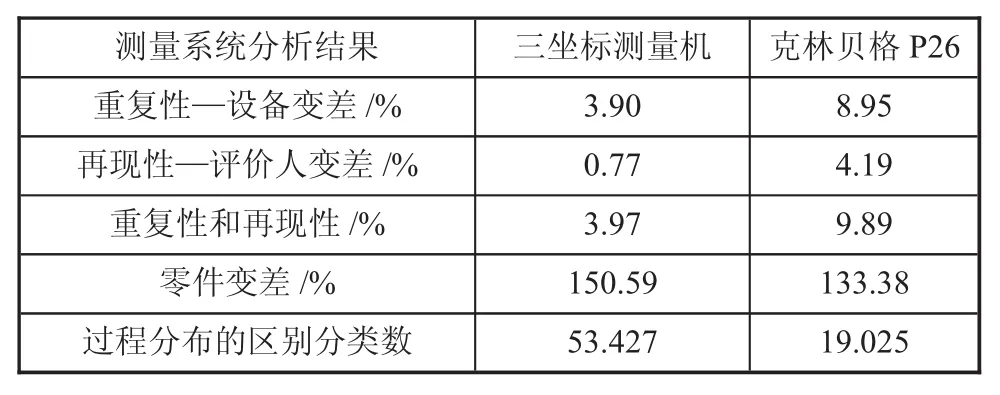

4 测量结果比对

测量设备只是测量过程的一部分,过程的拥有者必须了解如何正确地使用这些设备,以及如何分析和解释结果,有义务监控和控制测量过程,从而确保获得稳定和正确的结果[2]。根据对10件总成的测量并与克林贝格进行数据比对,按要求对两个测量系统进行重复性和再线性分析,根据结果发现三坐标测量机检验结果可靠,人为误差小,且测量精度高。

以二档齿轮为例,两种测量系统分析结果如表1所示。

表1 两种测量系统分析结果

5 结论

1)利用自定心的扫描功能,不仅满足直齿对齿的测量,同时还能满足斜齿对齿的测量。

2)由于三坐标机的测量量程大,可以满足公司任何一种中间齿轴对齿的测量,这种优势克林贝格不具有。

3)由于这种测量方法能最大程度的减少人为误差,也比克林贝格有优势。

4)其中最大的优势三坐标测量机的测量结果能直接存储在计算机,能实现检验再现,便于追溯,而克林贝格只能在测量后一次性输出纸质结果,不能存储在计算机中。