子程序在轴类零件加工中的应用

黄勇超, 邓发云

(广州南洋理工职业学院信息工程学院, 广东 广州 510900)

引言

在FANUX数控系统中,轴类零件常用复合循环指令G71、G73和G70分层粗、精加工,其优点是在设定参数后,一个程序就可完成加工,不需要子程序;缺点是复合循环指令G71、G73指令长,难以记忆。

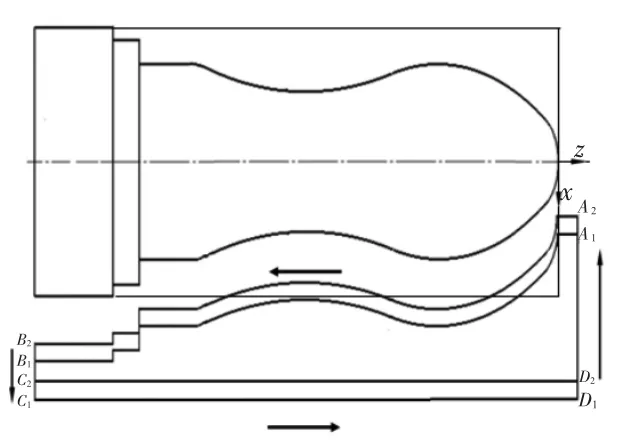

主程序通常多次调用子程序加工相同的结构[1]。如图1所示的两个环形槽结构,环形槽采用基本指令的子程序编程,主程序调用子程序2次,程序结构清晰。

图1 两个环形槽结构

1 轴类零件的子程序编程原理方法

轴类零件一般采用棒料毛坯,通过多次调用子程序完成从粗加工到精加工的分层加工[2-4]。以图2所示的成形面分层加工一例说明子程序编写原理。

图2 成形面分层加工

图2中,刀具加工过程从右到左,通过平移零件的单边外轮廓得到每次的切削路径,然后退刀返回循环起点,完成一次闭循环,如图中的A1—B1—C1—D1—A1。其后,在循环起点,刀具在x向再反向移动一个背吃刀量进行下一次仿形闭循环,如图中A2—B2—C2—D2—A2。最后的仿形闭循环就是精加工,与图纸的零件外轮廓重合。

1.1 粗加工次数及首次加工起点坐标

图2中,已知棒料直径D,零件最小直径d有最大切削量,精加工余量Δu,粗加工背吃刀量ap,粗加工切削次数N。令:

若(1)式整除,则粗加工切削次数 N=n;若(1)式不整除,则N=n+1。

建立x-z平面的编程坐标系,起点X坐标x1:

起点Z坐标z1一般取0<z1<10 mm,刀具在z向上悬空。

1.2 先后两次循环的起点进刀量

图2中,零件通过终点相对于起点的x向增量实现仿形切削,x向采用相对坐标u的直径编程。设本次循环的起点xk,则下一次循环的起点xk+1,有下面的关系:

式中:k<=N-1。

由(3)式知每次循环起点的进刀量uk:

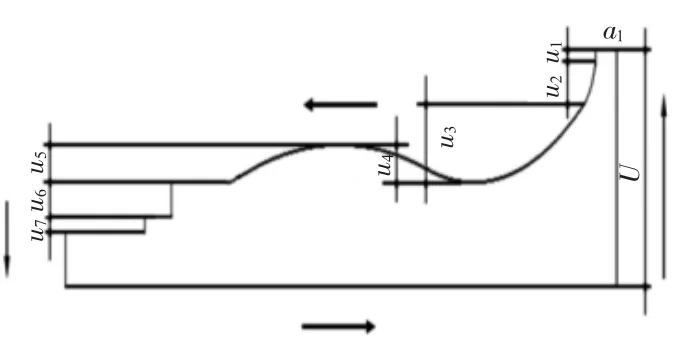

1.3 同一循环x向的退刀量U

图2中,每次仿形切削结束后,要返回它的循环起点。z向返回用绝对坐标zk表示:

x向返回采用退刀量U抵消仿形切削的n次增量变化,可用下式计算:

例如,下页图3中x向的退刀量U的计算:

图3 x轴方向返回循环起点

2 应用举例

下面实例说明轴类零件的子程序编程。编程的零件如图4所示。

已知棒料Φ55 mm,外圆用1号车刀加工,粗、精加工主轴转速分别为800 r/min和1 200 r/min;进给速度分别为120 mm/min和100 mm/min。粗加工背吃刀量2.5 mm,精加工余量为0.5 mm。

分析及编程如下:

1)确定粗加工次数:最大切削余量为55-18=37mm,粗加工次数为

2)确定加工的起点 x坐标:x=d+Δu+N×2ap=18+0.5+8×2×2.5=58.5 mm。

3)编写加工程序:

00001

N2G98G21G97;

N4T0101M03S800M08;

N6 G00 X58.5 Z5.F120 G42;//输入粗加工起点坐标及其他参数

N8 M98 P80002;//调用子程序8次

N10 G01 U4.5 S1200 F100;//刀具 X向后移 4.5 mm,以便完成0.5 mm的精加工

N12 M98 P0002;//调用子程序1次

N14 G00 X80.Z100.G40;

N16M09;

N18M05;

N20M30;00002

N2G01U-5.;//刀具X向进5mm,开始一个新的闭循环

N4Z0.;

N6 U2.Z-1.;

N8 Z-20.;

N10 U10.Z-55.;

N12U6.;

N14 Z-60.;

N16 G02 U10.Z-65.R5.;

N18G01U4.W-2.;

N20 Z-80.;

N22U4.;

N24 G00 Z5.;//Z向回循环起点

N26 U-36.;//X向回循环起点

U=-(2+10+6+10+4+4)=-36

N28 M99; //返回主程序

3 结论

调用子程序的轴类零件编程,主程序根据零件某截面的最大切削量、精加工余量和背吃刀量确定粗加工次数及起点;子程序中,X向采用相对坐标编程,且回循环起点按每段加工产生的增量和计算退刀量U。

子程序编程在理论上适用于任何轴类零件,加工质量和复合循环G71、G73指令是相同的。