基于推挽式供电和PID温控的半导体冰箱系统设计

,,

(上海工程技术大学 电子电气工程学院,上海 201620)

0 引言

从世界冰箱技术的鼻祖Carl Munters和Baltzar von Platen发明了吸收式制冷技术以来,至今绝大多数制冷技术一直没有跳出法国工程师尼古拉·莱昂纳尔·萨迪·卡诺于提出的卡诺循环[1](Carnot cycle)的4个步骤:等温吸热,绝热膨胀,等温放热,绝热压缩,所以压缩机的噪音与功耗一直是悬而未决的难题,包括滚珠式压缩机在内。文献[2]提出利用冷凝管对半导体冰箱散热方式进行改进,最终实现对半导体冰箱制冷效率的提高;文献[3]通过测试在风冷、循环水和恒温水条件下的制冷性能,最终建立水冷式半导体冰箱的制冷模型;文献[4]使用双限值控制方法,控制半导体制冷器、风机、水泵等执行机构工作,实现对半导体制冷式果蔬配送箱保鲜环境的温度调控和散热系统高温保护。

本次设计的半导体冰箱跳出了传统冰箱的设计方法,借鉴卡诺循环的4个步骤,也设计了4个步骤:主动充电,放电回收,被动放热,吸热恢复。但是在长期研究半导体的过程中发现始终有两个原因限制了半导体制冷的工作效率:一方面,给半导体通电时,二极管里的电阻会消耗的一部分的效率;另一方面,半导体冷面和热面之间的环氧树脂在实际中无法做到绝对绝热,同样降低了工作效率。为了解决这两个问题,采用了推挽式供电方式和PID温控的方法对所设计系统进行改进与控制,最终实验结果表明所设计半导体冰箱系统具有良好的恒温效果和较高的制冷效率。

1 半导体制冷原理

1834年,法国物理学家帕尔帖在铜丝的两头分别接了一根铋丝,再将这两根铋丝分别接到直流电源的正、负极上,通电后发现一端发热,一端变冷,这种现象称为帕尔帖效应,它是热电制冷的依据[5]。

图1 制冷片工作原理

图1是由一块N型半导体和一块P型半导体连接成的电偶通上直流电后制冷情况。由于N型半导体内的载流子和P型半导体内的载流子与金属片中载流子的势能不同,一定会在半导体材料和金属片的接点上发生能量传递和转换。因为空穴在P型半导体内具有的势能高于其在金属片内的势能,在外电场作用下当空穴通过节点3时,需要从金属片中吸取一定的热量,用以提高自身的热能才能进入P型半导体内。因而3处温度就会降低形成冷节点。当空穴通过节点4时,需要将多余的一部分热能留给节点,才能进入到金属片中,这是节点4处温度升高,形成热节点。同理,在外电场作用下电子通过热电偶回路,也将引起节点2降温形成冷节点,节点1升温形成热节点。这就是半导体制冷的本质。

2 系统硬件设计

对于冰箱系统来说,制冷和加热模块的选择直接决定了其恒温控制效果的好坏,下面首先对两种方案制冷加热方案进行比较。

第一种方案:半导体+散热风扇:

系统同时具有降温和加热功能,半导体芯片依据帕尔帖效应,当直流电通过两种不同的半导体构成的电路时,节点金属片接头释放热量,最终通过改变电流方向来实现冷却和加热。半导体制冷片功耗低、结构简单、故障率低、没有振动、没有噪声。散热风扇有助于冰箱箱内的降温,并且智能节能,使半导体工作更加有效率。

第2种方案:压缩机+辅助电加热:

压缩机是传统冰箱采用的技术,虽然它有着制冷效率高,能冷冻、保鲜以及体积大容量大的优点,但是使用压缩机的缺点也同样比较明显:体积大、重量大、不易搬运、不利于环保使用成本高(耗电)而且购买价格比较高。同时还采用陶瓷电加热,主要是由陶瓷材料镍铬合金丝组成,实现对温度的升高。加热和降温的功能是分开的,并且本身不易进行自动化控制。

因此,通过对上述两种方案的优缺点对比,最终选择第一种方案,即采用半导体和散热风扇作为系统硬件设计的核心部件。本设计是以STM32微控制器为核心的恒温控制系统。系统主要包括:温度采集模块、继电器模块、电机驱动模块、制冷片控制模块、散热风扇控制模块。系统硬件框图如图2所示。

图2 系统硬件框图

首先,由DS18B20温度传感器采集实时的温度并以数字信号的形式传入单片机,然后将采集到的实际温度和理想温度作对比,最后STM32微控制器通过输出PWM脉冲信号来控制继电器进而实现对制冷片的温度控制。基于同样的原理,STM32微控制器通过输出PWM脉冲信号来控制散热风扇的转速来给半导体冰箱进行散热,以达到最佳的恒温效果。

2.1 推挽式供电控制电路

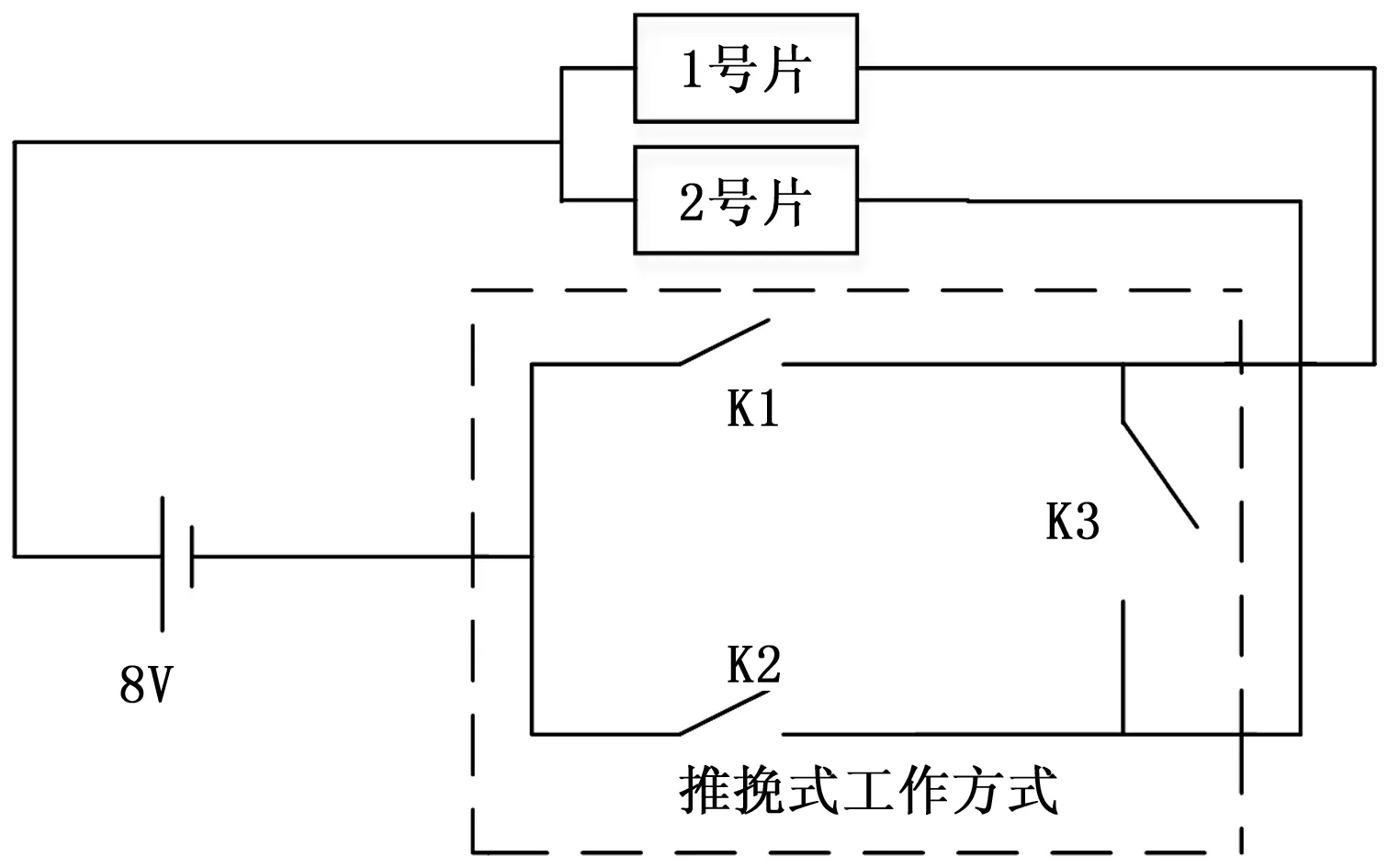

STM32微控制器输出PWM脉冲调制信号控制继电器,通过继电器实现对制冷片变电压制冷的功能。采用推挽式供电[6]方式,给两个制冷片供电以提高制冷效率,控制电路如图3所示。

图3 推挽式供电控制电路

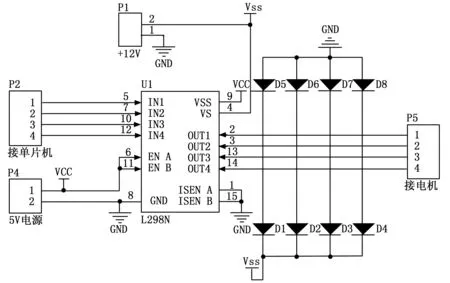

2.2 散热模块

本系统采用的散热风扇是直流电机驱动的,其驱动电压是12V的直流电压。在电压不超过12V的情况下,缩短高电平时间可以减慢散热器的转速,增加高电平时间可以加快转速。因此设计过程中可以采用PWM的方式来对电机进行速度控制,只要PWM的频率合适就能够像直流电压一样控制直流电机的转速。为了使得单片机输出的PWM信号可以驱动电机,本系统将PWM经过电机驱动模块后,对散热风扇的转速进行控制。电机驱动模块原理如图4所示。

图4 电机驱动电路

2.3 温度采集模块

本系统设计温度采集的目的是实时的读取散热片上的温度,以及时地调整散热风扇的转速,从而达到最好的散热效果。因为人的极限感温能力为0.1 ℃,根据实际情况,系统采用精度为0.5 ℃的数字温度传感器—DS18B20。它工作电压范围宽,为3.3~5 V,检测温度范围在-55~+125 ℃,精度可达0.5 ℃。具有与众不同的单线接口方式,仅通过一条线就能够实现MCU与DS18B20之间的双向通讯。温度传感器DS18B20将采集到的温度以数字输出的方式传入单片机,CRC校验码可一起传输,抗干扰纠错能力非常强[7]。

为了系统硬件的统一性和兼容性,设计中采用了模块化的硬件设计模式,将温度采集设计为单独的模块,通过串口输出温度数据,以便供其他设备读取温度数据。这样设计的好处是主机不用关心使用的是何种温度传感器,何种硬件,只需要读取输出的串口数据即可得到温度数据。另外,改成其他的温度传感器也可以不用修改单片机端的软件代码,大大方便了硬件系统的移植性[8]。设计的模块通过串口输出温度数据,为什么选择串口是因为通常需要采集温度的地方可能离数据处理单元比较远,几米或者更远,在15米范围内可以使用异步串口通信来传输数据,超过15米的通讯距离就需要考虑RS485通信或者网络通信的方式来传输数据[9]。

2.4 继电器模块

继电器是一种非常常见的开关元件,具有操作方便,能当成理想开关器件的特性。但是缺点也是明显的,开关响应慢,通常是百ms级的响应速度,而且驱动继电器的开关需要比较高的电压,与单片机的TTL电平是不匹配的,但是可以通过驱动电路来解决。考虑到本次设计中对制冷片的推挽式变压供电控制不需要很快频率的开关速度,所以使用继电器是非常合理的一个方案。

本设计采用一路5 V继电器模块,具有高低电平触发方式。跳线与HIGH短接时为高电平触发:高电平触发指的是用VCC端的正极电压与触发端连接的一种触发方式,当触发端有正极电压或达到触发的电压时,继电器则吸合。跳线与LOW短接时为低电平触发,低电平触发指的是用GND端的负极电压与触发端连接的一种触发方式,当触发端有0V电压或电压低到可以触发时,继电器则吸合。

3 系统软件设计

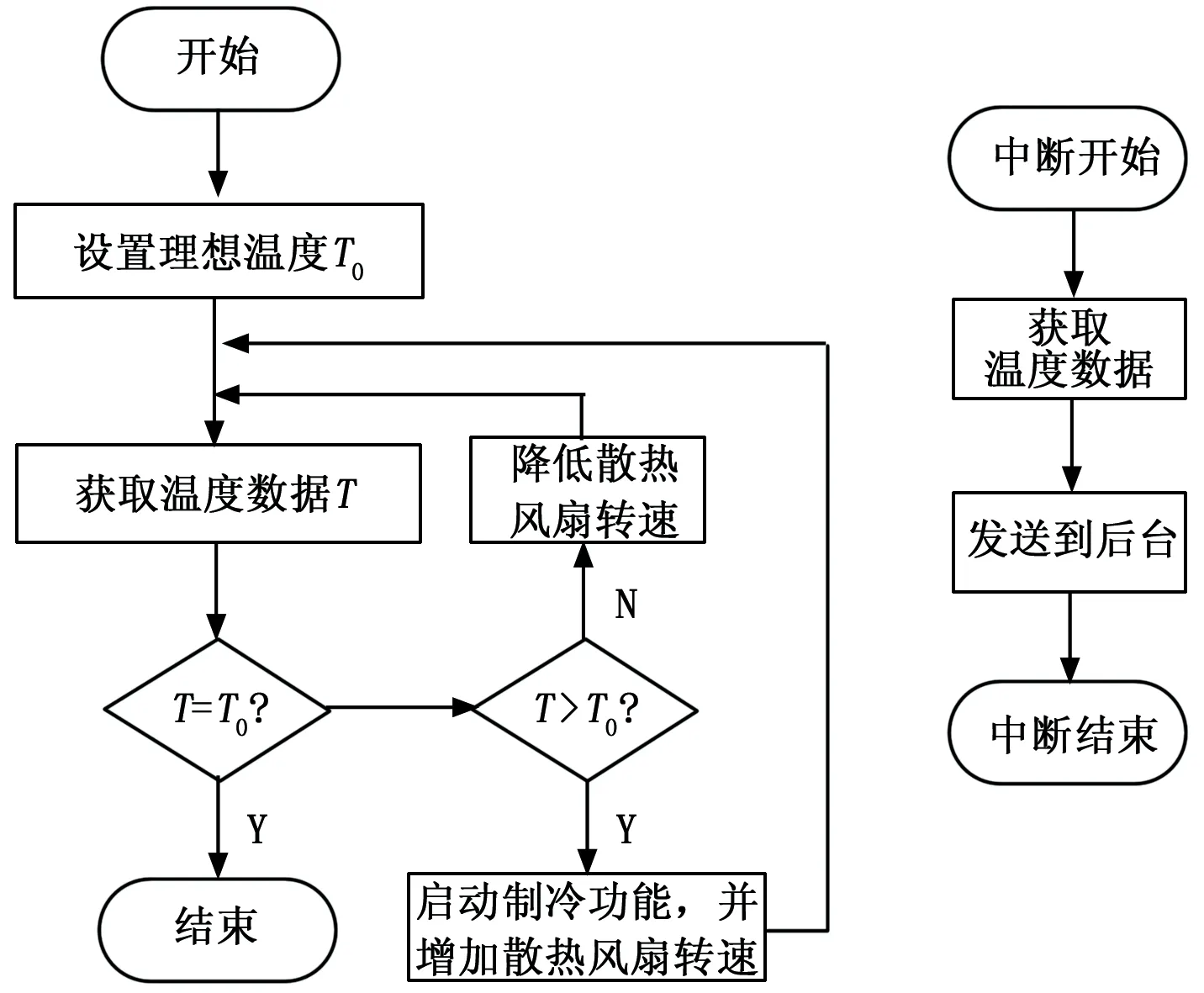

软件设计的主要流程是首先利用温度传感器模块获取散热片的温度,之后单片机解析出实际的温度,然后与理想的温度值作对比,最后通过PID算法来控制散热器的转速或者继电器对制冷片供电,将制冷片的温度控制在一定范围内。PID算法能够对系统温度的控制做出合理的判断,通过比例、积分、微分对误差进行计算从而得到当前最合适的控制值来调节系统温度。系统软件流程图如图5所示。

图5 系统软件流程图

3.1 推挽式供电算法

本系统的半导体冰箱为小型冰箱,根据实际情况,将制冷强度分为低冷(节能冷)、中冷和强冷三档。低冷的目的是节约能源,到达理想的制冷温度需要2小时;需要快速制冷的情况下,可以调节到强冷档,半小时就可以满足需求,缺点是耗电太快;一般工作状态保持在中冷,1小时可达到理想制冷温度。

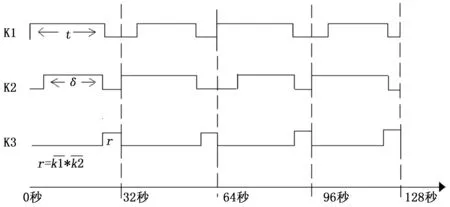

基于Fourier Transform[10]的理论,使各谐波分量尽可能的小,计算出大概的制冷时间。再通过实验,找到最佳的制冷时间,以达到最佳效果。本设计采用推挽式供电方式,以提高半导体的冷热分离效率。3个继电器的打开时间分别定义为t秒、δ秒和r秒。将继电器K1的打开时间t分别设为10、20、30秒这3个低、中、高三档;继电器K2打开时间δ设定在0~32秒的可变范围内。通过输出的脉冲信号,根据图6的时序依次控制继电器的启停。

图6 继电器启停时序图

3.2 恒温PID算法

本系统采用PID算法主要是将传感器采集到的温度和理想温度进行对比,将温差反馈给单片机,根据情况进行制冷或者调节散热风扇转速,提高恒温系统的性能。

PID算法是控制理论中非常重要的算法[11]。如何稳定又高效的控制温度,采用PID算法是非常可取的一种方案。PID是比例积分微分控制,比例用来调节系统的响应速度,微分用来稳定系统的散热过程,防止比例系数不当造成的散热过冲或者散热过慢这样的情况,而积分可以准确将系统控制到理想的温度。三者相结合就是非常理想且高效的控制算法[12]。具体的PID温控算法的数学模型如下:

比例算法:

Pout=(Kp*Ek)+Out0

(1)

积分算法:

(2)

微分算法:

Dout=Kp*(Td(de/dt))+Out0(3)

其中,Ek为最近一次采样温度值与系统温度设定值之间的差值,Kp是比例因子,Ti是积分时间常数,Td叫微分时间常数,Out0为一非零常数,作用是为了保证无论何时系统都会有输出值而避免失控。由此得到PID算法的数学模型:

OUT=Pout+Iout+Dout

(4)

将上述公式(1)(2)(3)中的Out0合并记为OUT0,得到:

Td*(de/dt)) +OUT0

(5)

OUT即为PID温控算法的结果,通过OUT产生应的控制信号来控制PWM信号的宽度,进而来控制继电器,最终实现对系统的制冷控制。

PID算法其中最重要的是系统是闭环的,温度数据是算法的数据,并且温度数据也是系统的反馈,在运放中,反馈可以做出比较理想的放大器,而在控制理论中,反馈同样适用。有了输入,然后与想要的理想温度值作对比,得出系统的误差e,之后误差e送入PID控制器中,经过运算得出输出,然后根据输出来控制电风扇的转速降温或者是控制制冷片的制冷[13],框图如7所示。

图7 PID温度调节原理图

4 系统测试与分析

4.1 温度采集测试

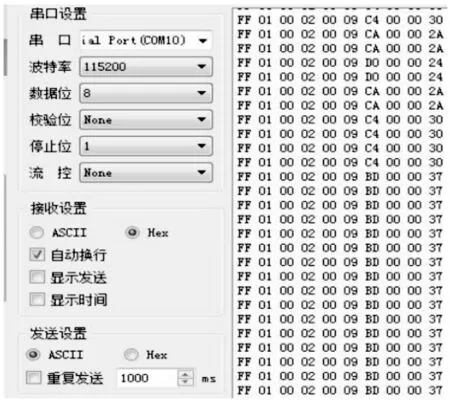

温度的采集与调试是系统调试环节中必不可少的一部分,温度采集模块周期发送温度数据到STM32,然后经由STM32解算出当前温度值。模块输出的串口数据是周期性的,而实际仪器内部具有当前温度显示的指示,将温度串口模块输出的信息通过PC端的串口调试助手显示出来,可以看到经过自定义的协议处理后的串口数据,如图8所示,而STM32之后就将每10个字节为一包的数据解析出来,做温控算法。

图8 上位机温度数据

4.2 整体系统测试

根据3.1中介绍,该半导体冰箱系统共有3种制冷强度,设计和调试完成后,为了验证设计效果,分别在环境温度为27 ℃左右的条件下选择低档和中档进行了两次测试:

1)低档、设置恒定温度为19 ℃:结果如图9所示,从测试结果可以看出,温度稳定时,箱内温度基本恒定在19 ℃左右,上下浮动不超过0.5度,并且达到设定温度的时间大约为2小时,与上述3.1所描述时间相符合。

图9 低档、恒定温度为19 ℃时的温度曲线

2)中档、设置恒定温度为15 ℃:结果如图10所示,从测试结果可以看出,温度稳定时,箱内温度基本恒定在15 ℃左右,上下浮动不超过0.5度,并且达到设定温度的时间大约为1小时,同样与上述3.1所描述时间相符合。

图10 中档、恒定温度为15 ℃时的温度曲线

5 结束语

在进行该冰箱系统的整体设计之前,给出了系统核心组件即制冷加热模块的两种设计方案:半导体+散热风扇和压缩机+辅助电加热,经过两者的优缺点对比分析,最终选择了半导体加散热风扇的组合方式。经过实验室多次的实验,该半导体冰箱系统可以连续稳定的运行,设置好恒定值和制冷强度之后,系统可以在工作一段时间后最终使温度稳定在所设置的恒定值附近,上下浮动范围不超过0.5 ℃,并且所用时间符合预期时间,成功的实现了所设计系统的预期功能。该半导体冰箱系统可以用在日常生活的各个方面,比如:快餐派送,断电保温和疫苗派送等等,给人们的生活带来极大的帮助和便利。