柔性喷管六自由度真实摆角测量系统研制

, ,,,

(北京精密机电控制设备研究所,北京 100076)

0 引言

随着我国航天技术的不断发展,航天器总体对发动机伺服系统控制精度的要求不断提高。为满足发动机柔性喷管推力矢量控制伺服系统动态特性研究,研制一种能够真实反映柔性喷管在全轴摆动状态下的动态特性的试验系统的需求日益迫切[1]。

传统的喷管摆角测量装置是基于三自由度运动模型,假定喷管摆心固定不变的情况下对喷管摆角进行测量,但是柔性喷管的摆心是由粘弹性材料构成的球心,在受到压力变化时会发生变形,摆心从而发生变化,摆心的变化会对喷管的摆动角度、作动器作动筒的行程以及作动力臂都产生影响[2]。目前国内朱耆祥研制了基于线阵CCD探测器的柔性喷管六自由度光电实时测量系统[3]。张丹阳开发了基于激光位移传感器的柔性喷管动态摆心非接触测量方法[4]。基于光学或激光测量技术方法的测量精度受环境影响较大,而发动机柔性喷管的工作环境条件下极其恶劣,因此光学或激光技术方法已不适用。

国外Reynolds开展了关于柔性喷管材料对于摆心和摆角的影响[5]。Rolbert 开展了喷管摆心和摆角对航天器控制系统的性能影响[6]。Gaffin针对固体火箭伺服系统的柔性喷管的摆心偏移进行了深入研究[7]。Seely以近红外激光二极管为基础,结合位移传感器,介绍了喷管摆角测量系统,但是并没有给出实际测量方案[8]。Donat针对固体火箭的摆心偏移进行了深入的研究[9]。随着我国航天技术的不断发展,上述测量方法粗略计算柔性喷管的摆心偏移和摆动角度无法精确获取喷管工作特性,因此迫切研制一种能够真实反映柔性喷管在全轴摆动状态下的动态特性的试验系统。

针对问题,本文研制的真摆角测量系统是以真实伺服机构和真实发动机负载为控制对象的试验系统,逼真模拟飞行控制特性,对发动机施加额定惯量基础上,测量发动机真实摆角,进而可以实时准确的获得柔性喷管在全轴摆动过程中的六自由度数据。

1 真摆角测量系统研制方案

测量发动机喷管摆角时,将喷管主体看作是刚体,其几何轴线(喷管平面法向量)即为实质的推力方向,可以通过确定喷管出口端面的位置和指向来最终测定喷管摆角和摆心位置。

在火箭飞行过程中,发动机喷管的摆动是由多类运动耦合而成,包括柔性喷管的质心运动、绕质心运动、弹性振动、喷管摆动等。任何自由刚体的运动,都是由刚体的质心运动和围绕质心的绕心运动两种运动的合成,当发动机工作时,它是一个变质心的质点系。因此真摆角测量系统测量发动机柔性喷管真实摆角时,需要依据变质心质点系动量和动量矩定理,在三自由度质点模型的基础上充分考虑喷管的姿态运动[10]。

针对柔性喷管“摆心不固定”的特点,并考虑到发动机柔性喷管所处的恶劣工作环境,本文制定了一种测量喷管真摆角的技术方案。该方案主要是利用固定在喷管法兰盘上的四组机电式极坐标传感器中任意3个来测量喷管加强环的空间位置与指向,然后将测量的数据按特定算法实时变换得到柔性喷管的真实摆角和摆心

真摆角测量系统方案结构简单,可靠性环节较少,加工工艺性良好,易于维护,在保证传感器定位精度的同时,整体重量可以满足系统要求。

1.1 真摆角测量系统测量原理

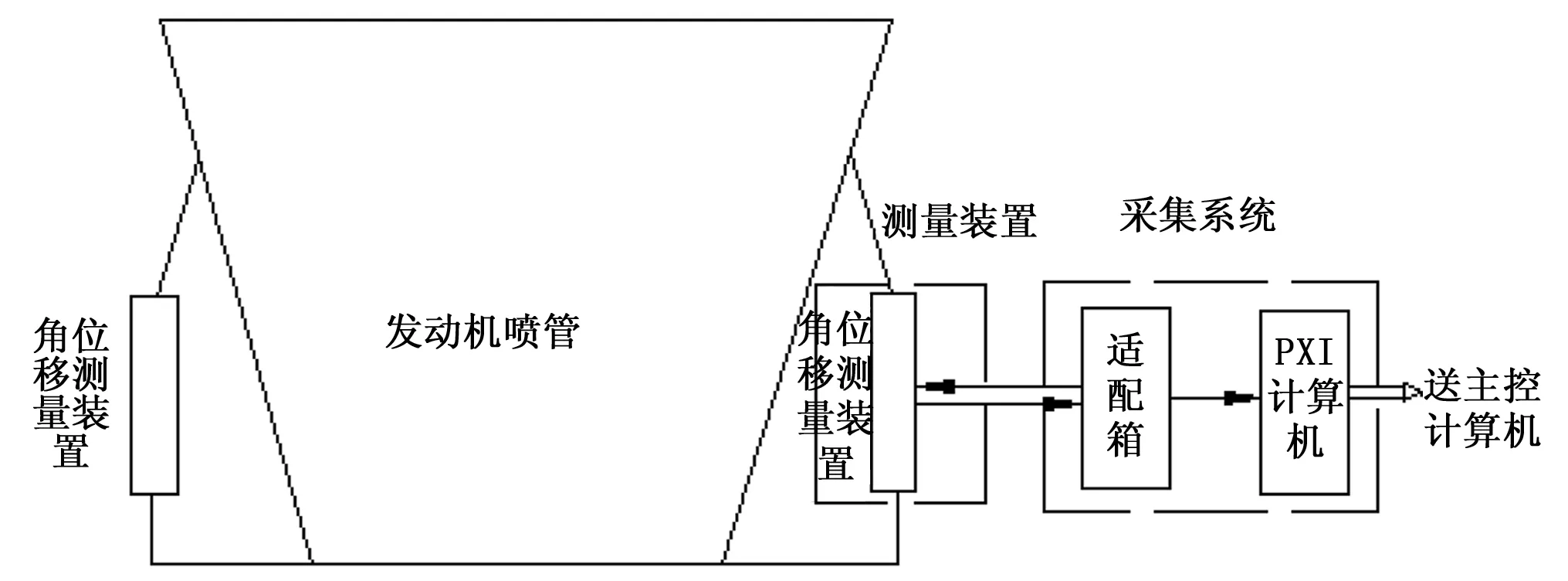

测量发动机柔性喷管真实摆角时,通常将发动机喷管主体看作是刚体,真摆角测量系统原理框图1所示。

图1 真摆角测量系统原理框图

真摆角测量系统将两组传感器的输出轴正交配置,线位移传感器和角位移传感器输出轴连接在一起,组成极坐标传感器,每只极坐标传感器由四只角位移传感器和二只线位移传感器组成,四只角位移传感器每两只为一组,可同时测量出喷管沿X、Y轴的角位移变化,线位移传感器用于测量空间线位移变化量。试验时每级喷管装四组极坐标传感器,实际使用时,用三只极坐标传感器即可测得喷管摆角和摆心变化量,加设第四组极坐标传感器,可任选其中三组数据,提高了获得可信数据的测量可靠性,并可消除喷管扩散段的局部变形影响。

1.2 真摆角测量系统模块结构

真摆角测量系统进行测量时,将采集到的模拟信号(摆角测量信号与角加速度信号)通过信号电缆传送到适配箱内,其中摆角测量信号在适配箱内完成信号的调理。调理后的摆角测量信号和角加速度信号由采集电缆送入A/D采集卡,由计算机完成摆角测量信号的处理,最后将处理后的数据和角加速度信号通过光纤发送出去。实时网卡选用GE公司的VMIPMC-5565网卡,该网卡采用内存映射技术实现强实时通信,具有实时性强、可靠性高、使用简单的特点。通常两结点数据传输时延迟为纳秒(或微秒)级,比通用局域网快两个数量级,实现计算机高速互联。真摆角测量系统模块结构如图2所示。

图2 真摆角测量系统模块结构图

图3 测量系统软件程序框图

1.3 真摆角测量装置的方案设计

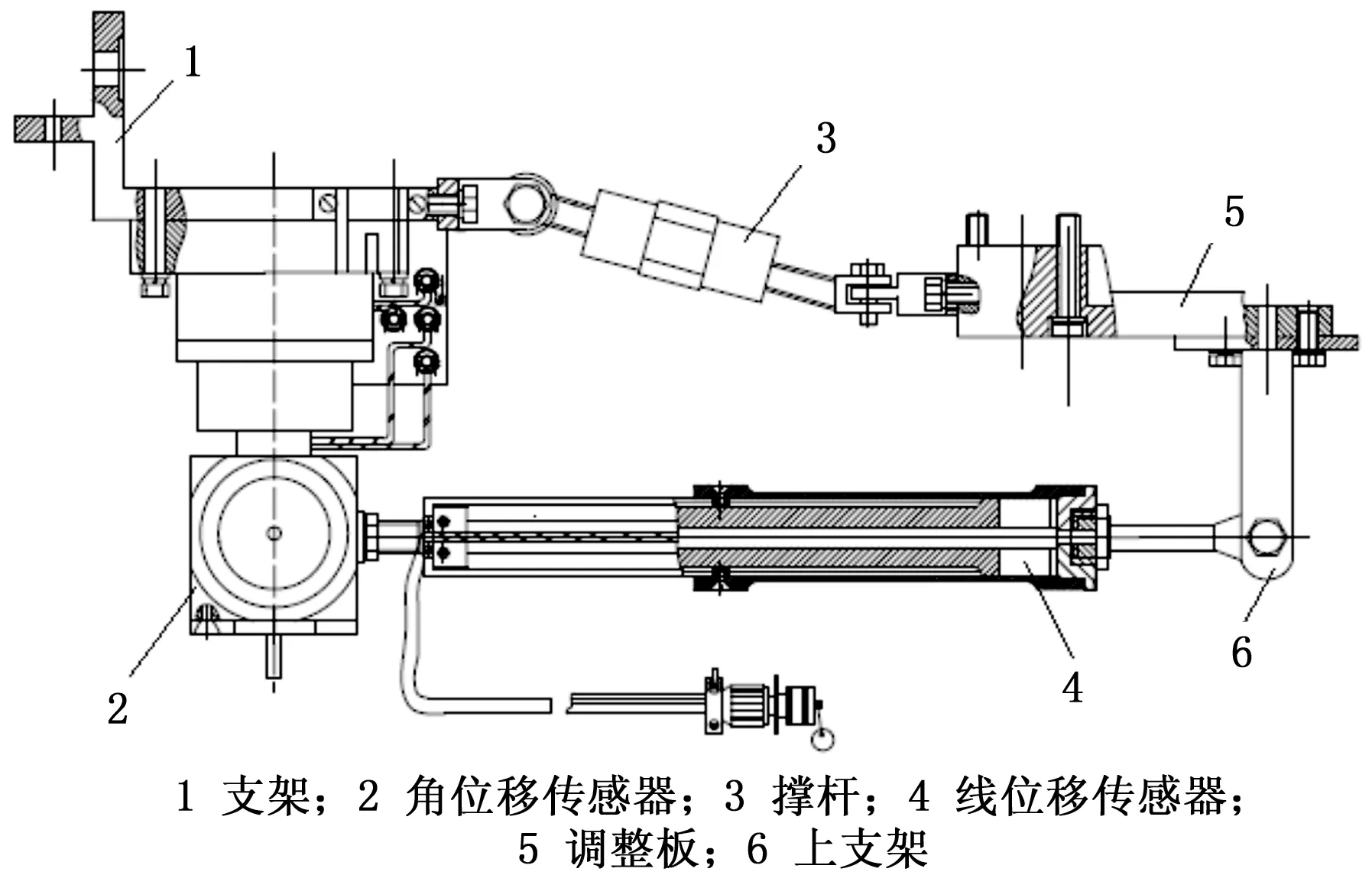

1.3.1 真摆角测量装置机械结构设计

本文研制的真摆角测量系统主要由支架、角位移传感器、撑杆、线位移传感器、调整板和上支架等组成,如图4所示。其中线位移传感器和角位移传感器为真摆角测量系统的测量元件,两组角位移传感器输出轴通过十字型构件组合在一起,正交配制。线位移传感器则和十字型构件上固定的一组角位移传感器输出轴联结在一起,组成极坐标传感器,角位移传感器通过底盘和支架固定在柔性喷管的加强环上,线位移传感器通过上支架和调整板固定在发动机喷管的法兰盘上,撑杆通过连接螺栓与传感器上、下支耳的撑杆座连接,然后调节工艺撑杆长度,将喷管调平。

图4 真摆角测量系统组成结构示意图

1.3.2 传感器设计

本文研制的真摆角测量系统由四组极坐标传感器构成,如图5所示,极坐标传感器由四只角位移和两只线位移组成,可同时测量出喷管绕X、Y轴角位移和空间位移变化量。6只传感器每两只为一组,分别为大量程和小量程,通过量程切换装置,以提高测量精度和灵敏度。

图5 极坐标传感器示意图

当伺服系统进行位置回环摆动时,极坐标传感器中大行程传感器用于测量喷管摆角、摆心的变化。当伺服系统做频率特性试验时,则用小行程传感器测量喷管摆角、摆心的变化,并同时测量伺服系统的频率特性。

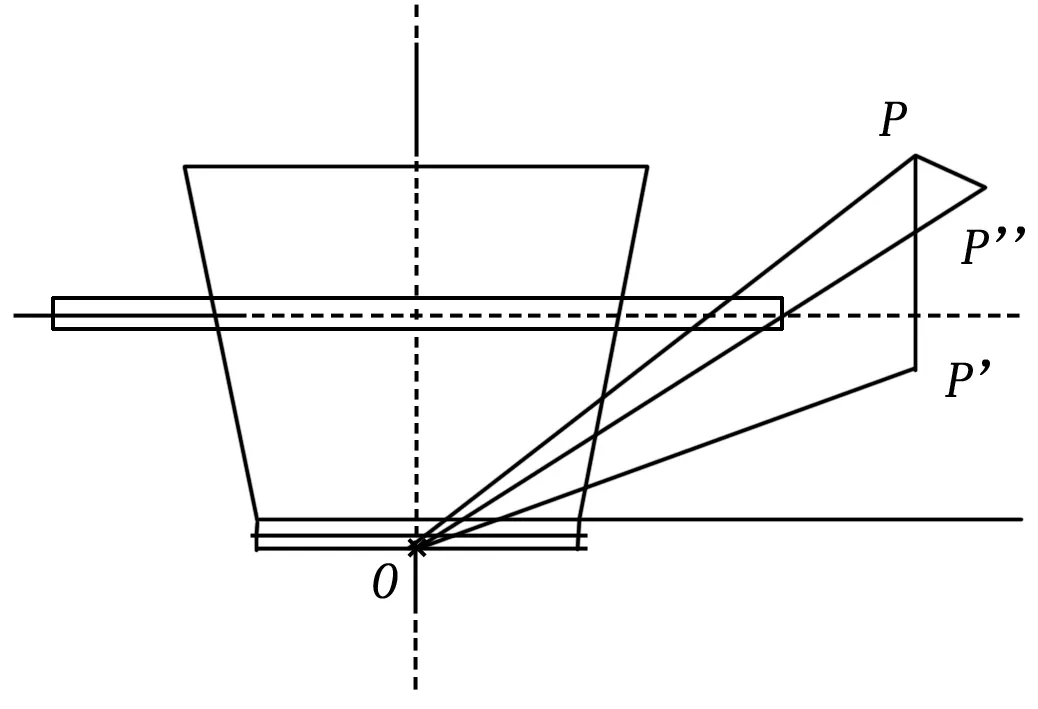

传感器设计的关键技术是传感器量程设计。以下是关于量程的设计计算模型,其二维建模如图6所示。

图6 传感器量程计算二维建模图

图中,P’点和P点分别为真摆角测量系统下支点和上支点的初始位置,P’点在发动机上固定不变,上支点由P点摆到P’’点,可结合喷管结构尺寸确定P’点和P点的坐标,根据喷管和摆角测量装置的结构尺寸和安装位置关系可知,P’P’’,0P,PP’’,PP’的长度,进而可计算得到角位移量程为:

(1)

线位移量程为:

L=PP'-P'P''

(2)

角位移传感器通常采用旋转变压器和微动同步器两种类型的传感器。其测量范围及指标要求见表1。

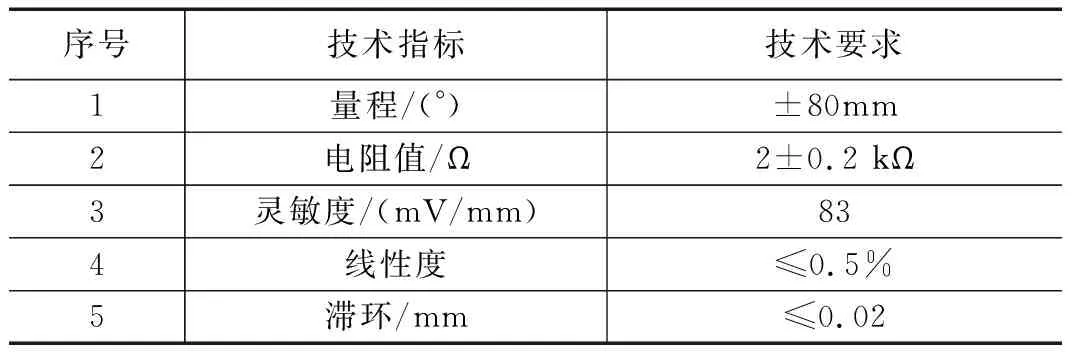

线位移传感器采用合成膜电位计原理。每个传感器由两组电位计构成,采用冗余设计。两组传感器可并联使用,也可以分别施加不同的电压。高电源一组用于小信号测量,可以提高信噪比。线位移传感器的主要设计技术指标见表2。

表1 角位移传感器技术指标

表2 线位移传感器技术指标标

2 真摆角测量系统试验验证

2.1 系统试验误差标定

为了标定测试误差,通常将真摆角测量系统安装在试验负载台的标准柔性喷管上。将驱动柔性喷管从极限负摆角运动到极限正摆角,在此过程中对真摆角测量系统进行标定,柔性喷管的极限摆角为±4.5°单向运动时的误差最大是12.71''。喷管运动过程中,真摆角测量系统对摆动角度进行采集,经数据处理后实时输出角位移信号,实测数据如表3所示。

表3 真摆角测量系统单向运动信号输出标定结果

2.2 地面试车试验

2.2.1 真摆角测量系统调零

为了检验真摆角测量系统的测试效果,现以某型号柔性喷管为测量对象,通过真实发动机地面点火热试车试验进行验证。在进行大型地面试车试验前,需要对真摆角测量系统的角位移传感器和线位移传感器进行零位调试,具体方法如下:

1)用调零电缆检测变换器的输出电压,调整45度安装方向处的调节板,调节法向角位移传感器零位25 mV至以内,然后均匀锁紧螺钉。

2)调节线位移传感器零位,将零位输出电压调节至10 mV以内,然后锁紧螺栓,锁紧线位移传感器与角位移传感器联接处螺母。

3)拧松切向传感器的4个螺钉,调节角位移传感器至零位,将零位电压控制在25 mV以内,然后均匀锁紧螺钉。

4)全部零位调整完毕后,逐路检查传感器零位电压值并记录,如有零位超出允许的25 mV电压值,重复步骤1或2,重新调节直至满足零位要求。

2.2.2 地面试车试验结果

地面热试车过程中,由伺服控制器按照预定的信号控制伺服作动器的动作,进而带动柔性喷管摆动。真摆角测量系统对柔性喷管摆动角度进行实时采集,经数据处理后实时输出柔性喷管摆动角位移。真摆角测量系统采集喷管摆动数据与控制器输入角度曲线对比结果如图7所示。

图7 真摆角测量系统测量曲线图

对柔性喷管摆角的测试结果如表4所示。其中,真摆角测量系统测得喷管零位偏差为-0.058°,位置回环宽度为0.12°,真摆角测量系统采集喷管摆动数据与控制器输入角度位置增益高达0.996。所有指标均满足了任务书的要求,真摆角测量系统的测试精度、产品可靠性、环境适应性均得到了有效的考核。

表4 喷管技术指标

3 结束语

本文研制的真摆角测量系统为国内首创,已成功应用于伺服系统喷管摆角测量,与传统的喷管摆角测量装置相比,具有明显的特点及技术进步点:

1)在测量方面,传统的喷管摆角测量装置是假定喷管摆心固定不变的情况下对喷管摆角进行测量。而本文研制的真摆角测量系统是建立在以真实伺服机构的真实发动机负载为控制对象的试验系统,逼真模拟飞行控制特性,对发动机施加额定惯量基础上,可以准确获得柔性喷管在全轴摆动过程中的空间摆角、摆心变化量。

2)在模型方面,传统的喷管摆角测量装置采用三自由度质点模型。而本文研制的真摆角测量系统为了真实模拟柔性喷管的姿态变化过程和实际运动特性,实现了六自由度实时测量。

3)在控制方面,由于伺服技术的发展前摆心喷管在摆动时,其在动作器的两个安装方向上存在严重的交联现象,两个通道的运动不独立,造成俯仰、偏航推力矢量控制的方向不准确,导致导弹控制偏差增大。喷管摆角交联也使的喷管摆角的测量不能够采用传统的角位移测量和计算方法,必须采用真摆角测量系统下,角位移传感器采用十字架组合形式对交联状态下的摆角进行准确测量和计算,每两只为一组,实现了X、Y轴角位移变化的同时测量,且传感器分别为大量程和小量程,通过量程切换装置,使其具有较高的测量精度和灵敏度。

随着我国航天技术的不断发展,航天器总体对推力矢量控制精度的要求不断提高,该真摆角测量系统能够用于测量固体发动机柔性喷管空间摆角、摆心变化量及推力矢量控制伺服系统性能特性,具有广阔的应用前景和深远的应用价值。