油处理成套设备在废旧变压器油现场吸附中的应用研究

王凌云 陈 黎 肖 洒 张 涛 任乔林 熊 炜 任贝婷 汤迎春 肖亚平

(1. 三峡大学 电气与新能源学院, 湖北 宜昌 443002; 2. 国网湖北省电力有限公司 孝感供电公司, 湖北 孝感 432100; 3. 国网湖北省电力有限公司 随州供电公司, 湖北 随州 441300)

国网湖北省电力有限公司孝感供电公司西城35 kV变电站新站自2014年投运以来,废旧变压器被拆除,闲置的变压器油介损、微水、酸值以及色度快速超标并持续上升,绝缘电阻明显下降.其中孝感西城35 kV变电站1号主变在不到5年期间4次用吸附纸或氧化铝吸附过滤、3次换新油,既降低了变压器可用率,加大了维护成本,又未取得理想效果,问题依然存在.例如该主变2003年7月5日第3次换油后,油介损为0.29,微水、酸值、色度以及主绝缘电阻合格,到2016年5月8日油处理前,油介损上升到19.324,微水值上升到82,酸值0.3,高压三相R60为394 MΩ,低压R60为358M,铁芯对地158 MΩ.在对绝缘油进行抽样检验时发现,油色发红,呈浑浊状态,整个变压器油处于一种严重劣化状态.如果上述绝缘油不加以滤油吸附处理而直接运用于新变压器中,将会对变压器造成安全运行的隐患.为了节约变压器绝缘油成本,拟对此油进行油吸附处理,使达到正常标准以再次投入使用.孝感供电公司光源集团研制的XDK吸附剂[1]经过1998年葛洲坝换流站处理变压器油以及1999年处理大亚湾主变油后,其吸附处理降介损的能力得到了广泛认可[2].通过近20年的不断创新探索,吸附剂不断精制更新,油处理成套设备也不断创新完善[3-4].为消除绝缘油各类缺陷,选用孝感供电公司研制的变压器油处理成套设备融合新型XDK吸附剂和相关工艺对此绝缘油进行组合现场滤油吸附处理,于2018年8月7日至8月9日对西城变电站一台主变进行油的吸附循环跟踪处理.

1 降介损、微水和脱色初步试验

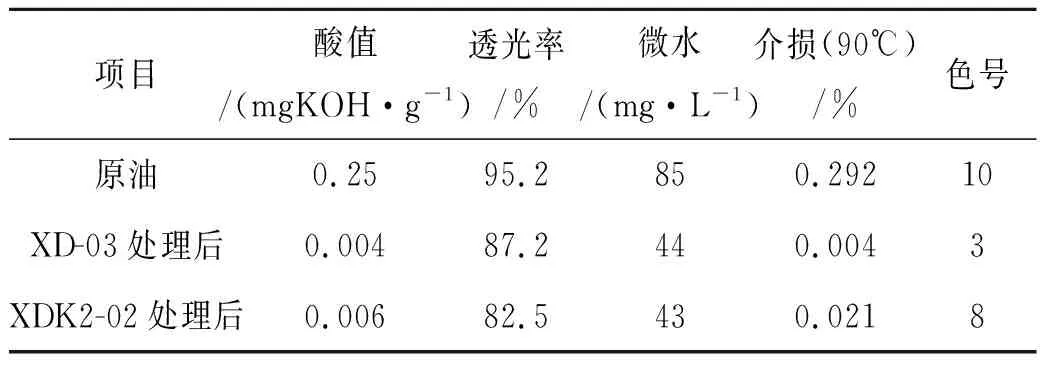

本次试验孝感西城变电站变压器油颜色发红、水分较高(因长期久置室外,密封性能不好)且油介损偏高,因此对此油主要进行降介损、微水和脱色处理.其他理化、电气性能都很好,无需再另外进行油处理.因此,选择既能降介损、微水又能脱色效果好的吸附剂是此次现场废油吸附处理的关键[5].实验室模拟吸附实验是选取最适合吸附剂的证明前提.取孝感西城变电站废弃变压器绝缘油做小样浸泡对比试验,即每100 g变压器油中加2%的吸附剂,在烘箱保温放置24 h后取出,过滤出吸附剂并进行检测,其结果见表1.

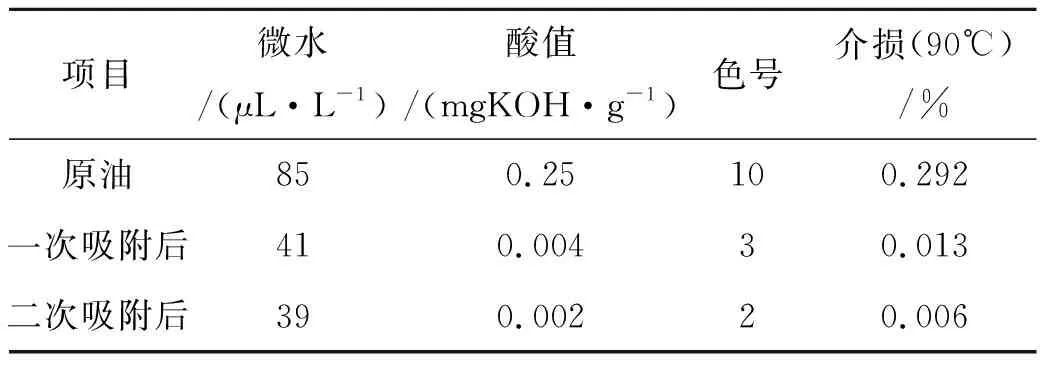

表1 XD-03和XDK2-02吸附剂降介损和脱色效果对比图

由此可知,综合脱色效果、降水分和降介损能力,XD-03吸附剂占有优势,相比于降微水能力而言,脱色及降介损效果更好.

2 现场油处理吸附剂的确定

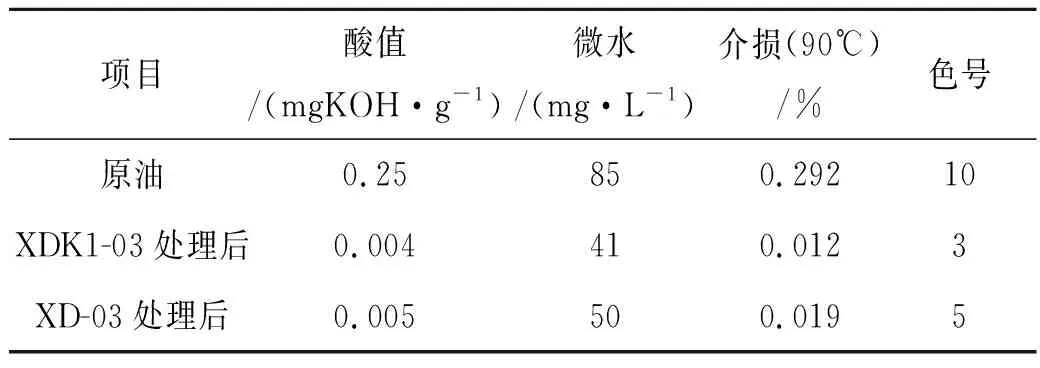

为了选出适用于变压器油现场处理并且具有高效降介损,降微水脱色效果好的吸附剂,参照1999~2017年在大亚湾核电站滤油多次经验,结合孝感供电公司研制的XDK吸附剂种类和主要适用对象进行排查,初步选定此次现场油处理选用XDK1-03型号吸附剂,具体情况通过实验进行数据证明.对孝感西城变电站1号主变变压器油做模拟试验,取西城变电站1号主变变压器油3 kg,分别加用XDK1-03吸附剂和XD-03吸附剂各60 g,循环一遍,约6 h后取样分析,介损分别降为0.012和0.019,微水分别降为41和50,酸值分别降为0.004和0.005.通过真空滤油机将油真空过滤后,分别经过标准检测设备检测介损、微水及酸值,前后对比见表2.

表2 XDK1-03和XD-03吸附剂的处理效果对比

由此可知,西城变1号油用XDK1-03型吸附剂降介损效果优于XD-03吸附剂,吸附剂的用量仅需2%的油重即可将介损降到0.012左右,酸值降到0.004,色度也符合要求,符合35 kV变电站变压器安全运行的技术要求.且根据实验可知,XDK1-03吸附剂为0.1~0.5mm的颗粒状,而XD-03吸附剂为粉末状,粉末状的吸附剂不利于油路的流通,所以最终确定选用XDK1-03吸附剂作为本次孝感西城变压器现场处理用吸附剂.考虑到线圈的绝缘电阻很低,水分仍然很高,需要提高吸附深度,加大吸附力度.所以西城1号油吸附剂用量定为油重的4.25%,处理油温40%~60%.

3 现场油处理的台式试验

为了保证孝感西城35 kV变电站变压器油现场处理项目工程能够如期顺利进行,利用简单的实验装置做了油处理的台架试验,具体试验步骤如下.

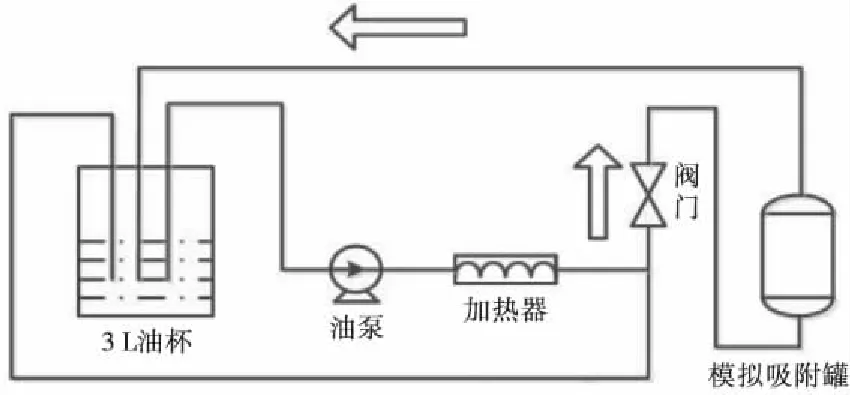

第1步:根据之前模拟试验的数据确定吸附剂用量为油重的4.25%,采用3 kg西城变电站废弃变压器绝缘油做模拟试验[6],组成试验流程,如图1所示.根据1999~2017年大亚湾处理油经验,在吸附剂进入吸附罐之前需要达到一定温度,所以,在模拟试验时就接入了加热器,对油加热.

在试验中,要保证3个重要的技术指标:吸附剂的加入量,吸附时间,吸附温度.为了保证实验数据的精确性,油杯几乎要密封,油不能与空气接触.油的温度通过加热器升至55℃以上,降低粘性后进入吸附罐.在3 kg变压器油中加入XDK1-03吸附剂127.5 g,吸附剂用量为4.25%.吸附时间定为6 h,记录各指标检测结果.

图1 现场模拟试验流程图

第2步:取西城变电站1号主变备用废弃油进行二次吸附,XDK1-3吸附剂用量为4.25%,分两次加用,每次吸附循环6 h,结果见表3.

表3 XD-03和XDK2-02吸附剂降介损和脱色效果对比图

处理结果表明,经XDK1-3吸附剂处理后,变压器油介损指标达到35 kV主变投运前的油质量标准,且该油处理过程流畅可行.实验发现,油中微水量几乎没有下降,说明在实际滤油处理过程中,要严格控制油的密封以及油的真空过滤处理.

4 西城变电站1号主变现场油处理

4.1 油处理方案

利用孝感供电公司研制的吸附罐,定于2018年8月7日08:00至2018年8月10日08:00对孝感西城35 kV 1号主变废弃变压器油进行了油处理.该变现场油处理方案包括油处理系统流程,运行条件如介损检测温度、压力、流量、真空度、吸附剂的添加和更换等,均严格按照孝感供电公司变压器组合滤油质量安全计划实施.

4.1.1 吸附剂及其使用条件

根据废弃变压器中的油质情况分析和上述模拟结果,选用油重4.25%的XDK1-03吸附剂.吸附剂为颗粒状,粒度0.1~0.5 mm,装入吸附罐,油流出吸附罐后先经缓冲罐进行缓冲,后经高精度离心机进行吸附剂离心,最后通过真空滤油机过滤以保证油中无吸附剂或其他杂质污染.XDK1-03吸附剂的最佳吸附温度为50℃,这样吸附效率最高,处理所需时间最短.所以,在变压器组合滤油系统中加入了加热器,以保证油温升高至50℃.

4.1.2 介损检测设备及其使用条件

由于成套设备中的介损检测设备进油管口径较小而变压器油处理成套设备PVC管道口径较大,导致从PVC管流入介损检测设备进油口的流量达不到平衡,如果直接将介损检测设备和PVC管相连可能会造成PVC管涨裂,所以在进油口处加一个孝感供电公司研发的油流平衡器,这样可以防止油流不平衡问题.另外,由于变压器油介损检测最适温度为90℃,所以在系统控制介损检测设备进油之后,介损检测设备会自动进行加温、升压.为了保证测量的精确性,通过用待测油冲洗油杯,设置进油时间约1 min,油静止时间10 min,从初始油温50℃升至90℃约25 min,一次测量整个过程约40 min.

系统进行初始化后,首先设置检测项目,从进油口取样,绝缘油静放一段时间后,测量绝缘油温度与设定值进行比较.当油温不满足设定值时,进行加温控制;否则,系统进行恒温控制.接着进行介质损耗因数的测量,并将检测的结果保存,系统自带微型打印机打印结果,程序返回.当下次需要重新检测介损时,重新采集新油样,重复上述步骤,将两次检测结果进行对比分析,从而判断油吸附剂是否需要更换.

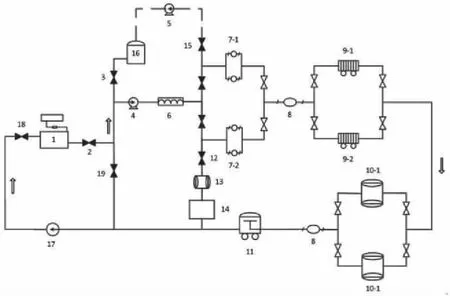

4.1.3 油处理流程图

吸附剂60 kg分装在2个特制的吸附罐内,分两组,每组1个吸附罐循环滤油15 h,再切换到另一组运行.具体流程如图2所示.

1.变压器本体;2.变压器出口阀;3.补充油阀;4.油泵;5.吸附罐抽油泵;6.加热器;7.吸附罐;8.缓冲罐;9.高精度离心机;10.精密滤油机;11.真空滤油机;12.介损检测设备进油阀;13.油流平衡器;14.介损检测设备;15.吸附罐连通管出油阀;16.补充油罐;17.流量计;18.变压器进油阀;19.内循环阀图2 西城变电站1号变组合滤油流程图

4.2 油处理过程

4.2.1 内循环过程

为了确保滤油工程项目结果的准确性,在滤油之前应进行成套设备油处理系统内部循环,具体就是保证吸附罐处理油过程中不会有大量气泡以及吸附罐、滤油机和其他设备的工作稳定性.具体做法是用补充油充满油处理管道、吸附罐、滤油机并将缓冲罐注油至一定的油位后,关闭变压器出口阀2、开启内循环阀19,将油泵4、吸附罐7、缓冲罐8、高精度离心机9、精密滤油机10和真空滤油机11组成油循环系统并运行约2 h.这样就使油处理系统进入变压器本体循环后稳定可靠.同时为了使油温能在50℃以上,系统中加入了加热器,以保证测量的精确性.

4.2.2 监控和取样分析

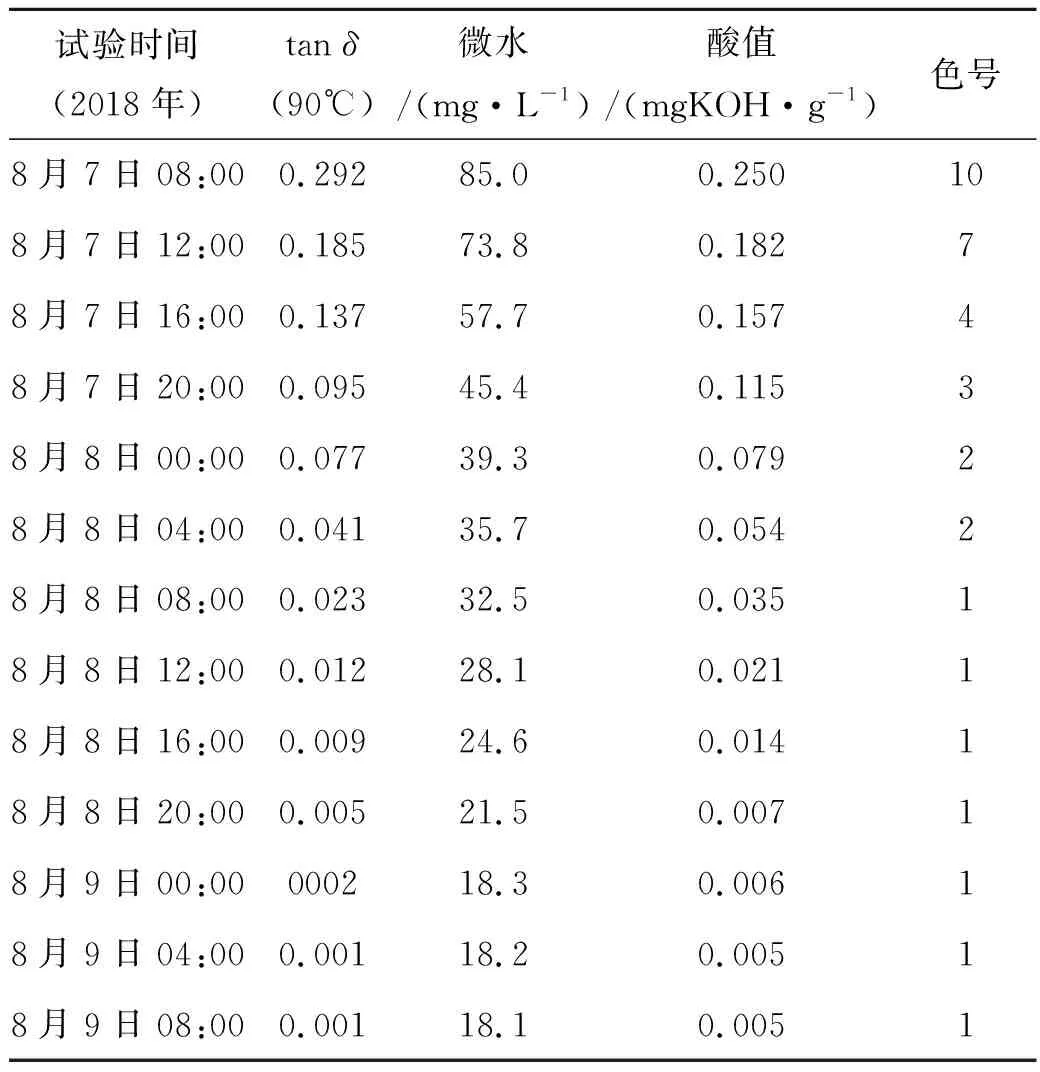

为控制现场油处理效果和决定是否需要更换吸附剂,在油循环过程中每6 h左右取油样分析试验,主要是测试油的tanδ、微水、酸值以及色度以考察油处理效果.表4给出了该变压器现场油处理过程中各指标参数随时间而变化的情况.

表4 油处理过程跟踪试验结果

从表4可见,西城35 kV变电站1号废旧变压器油介损,酸值,微水以及颜色随着吸附时间增长数值下降显著,具有时间短、见效快的高效特点.在吸附前24 h,微水、介损、酸值以及色度下降梯度很大,随着循环处理继续进行,微水、介损、酸值以及色度衰减越来越缓慢,最后趋向于一个稳定值几乎保持不变.综合上述试验报告可知,成套设备进行油处理更能体现油处理的优越性,介损检测设备的接入更加促进滤油处理结果的准确性,1号主变废弃油经吸附罐油处理后全面达到投运前介损标准要求.

5 结论及改进

1)使用XDK型吸附剂对孝感西城35 kV 1号主变组合滤油吸附处理较以往使用吸附纸或活性氧化铝吸附相比,时间缩短近50%,降低油介损,提高变压器本体绝缘收到特效,再次证明XDK的新型吸附剂的高效性和广泛适用性.

2)通过实验数据对比分析,用人工取样检测油样介损略大于自动检测油样介损,证明油与空气接触会增大油的介损,降低绝缘性能.

3)变压器成套设备油处理系统中加入了加热器,升高了油温,既保证最佳吸附温度,又可以降低介损检测时间,提高了工作效率.

4)应对变压器介损检测设备设置定时检测,整个过程实现无人工操作,确保实验结果准确.同时将变压器绝缘油含硫检测与介损检测进行联合,共同完成变压器油吸附处理.

5)下一步重点研究如何脱除变压器油中的DBDS问题,对废旧油进行再生研究.