供应压力对气体管路充填特性的影响研究

陈 波,陆 岩,贾卫民,罗 军

(西安航天动力研究所,陕西 西安710100)

0 引言

为模拟高温高压热燃气,地面试验系统通常采用燃气发生器组织燃烧的方法来实现,参与燃烧的氧化剂和燃料大部分属于气体介质,如空气、氧气、甲烷、氢气等。试验系统在进行正式点火前,需进行大量的冷态调试工作,其中系统管路充填特性调试的目的是得到介质供应主阀动作时间与燃气发生器介质入口压力变化的关系,为确定试验系统自动点火和关机时序提供依据,是关系到燃气发生器点火成功和安全燃烧的重要环节。试验系统为适应燃气发生器工况的变化,经常需要改变供应压力来实现流量的调节,在孔板不变的情况下,供应压力越大,说明供应流量越大;相反,供应压力越小,说明供应流量越小。本文通过试验研究和理论分析,研究系统供应压力与气体管路充填特性的关系,揭示出供应压力对气体管路充填特性的影响规律。

1 试验原理

目前,普遍的气体介质供应系统原理如图1所示,系统主要由气源、调压器、主阀、文氏管、燃气发生器(即产品)、电点火器、测控系统和管路组成。气源通过落压的方式供应气体介质;总阀负责供应介质的通断;高压气体经过调压器进行压力调节,得到所需的压力;主阀用于控制进入产品气体的通断;文氏管作为气体流量的计量装置,当文氏管前后压比小于临界压比时,文氏管喉部气体流速等于音速,此时气体的质量流量只取决于文氏管入口的压力值,与出口压力无关,从而可以通过控制文氏管入口压力得到所需要的气体流量;电点火器负责提供高频率和高能量的电火花;燃气发生装置用于将燃料和氧化剂混合燃烧产生热燃气。图1中p1为气源压力,p2为供应压力,p0为参与文氏管流量计算的压力,T为参与文氏管流量计算的温度,p3为燃气发生装置喷前压力。

对于地面燃烧试验系统,准确地得到系统管路充填特性对于确定系统的自动点火和关机工作时序至关重要,气体在管路中的充填特性是指从控制系统给主阀发送开关电信号到喷前压力p3变化到某一比例的时间,在实际调试中,通过采集燃气发生器喷前压力p3的变化来判读建压或泄压时间。

图1 系统原理图Fig.1 Schematic diagram of system

2 试验方法

首先确保系统管路、阀门、设备、温度测点和压力测点按照系统原理图正确安装到位,系统内部洁净无多余物,各单元测试工作正常。本次试验气源选择空气作为介质,文氏管喉部截面积为2.98 mm2,试验前,确保空气气源压力不小于25 MPa,缓慢打开总阀,控制调压器将高压空气减压到所需的供应压力p2,待p2压力稳定以后,启动数据采集系统,打开主阀开始试验,待喷前压力p3稳定后关闭主阀,每个供应压力点进行三次重复试验,结束后停止数据采集。由于产品空气入口设有喉道,当主阀打开后,空气会在产品入口建压,当主阀关闭后,阀后空气会经过产品排到系统外,产品入口压力自然降低。所有试验按照供应压力由低到高进行,通过调压器不断提高供应压力,最终对试验数据进行分析整理,得出从主阀打开或关闭到产品喷前压力p3达到一定建压或泄压比例的时间。

3 试验结果

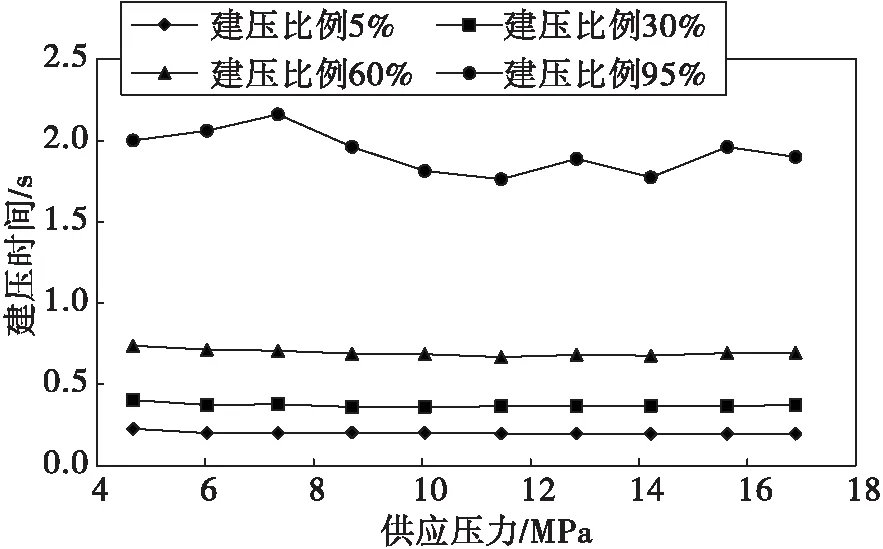

当气体介质和文氏管喉部截面积不变时,改变供应压力,得到不同供应压力下喷前建压时间,选取5%,30%,60%和95%四个建压比例,得到建压时间和供应压力关系曲线如图2所示。经过分析发现,建压比例较小时,不同供应压力下喷前建压时间与平均值的偏差较小,可以认为供应压力的变化对建压时间影响不大,即不同供应压力下喷前建压初始阶段的时间相同,但是随着建压比例的增加,喷前建压时间开始受供应压力的影响与平均值的偏差较大。

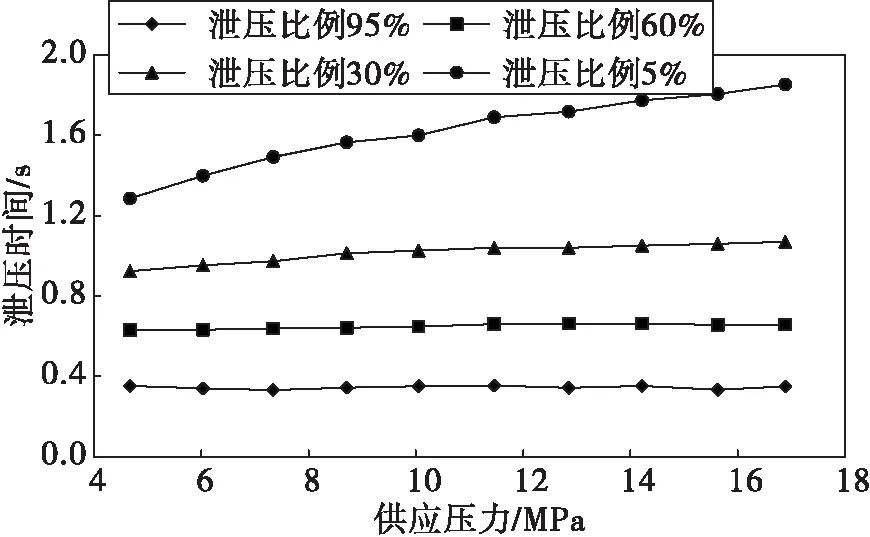

同样,保持气体介质和文氏管喉部截面积不变,改变供应压力,得到不同供应压力下喷前泄压时间,选取95%,60%,30%和5%四个泄压比例,得到泄压时间和供应压力关系曲线如图3所示。经过分析发现,当泄压比例较小时,不同供应压力下喷前泄压时间与平均值的偏差很小,可以认为供应压力的增加对泄压时间影响不大,即不同供应压力下喷前泄压初始阶段的时间相同,但是随着泄压比例的增加,喷前泄压时间开始受供应压力的影响,与平均值的偏差较大。

图2 不同建压比例下建压时间与供应压力的关系曲线Fig.2 Relationship between pressure buildup time and supply pressure at different ratios of pressure buildup

图3 不同泄压比例下泄压时间与供应压力的关系曲线Fig.3 Relationship between pressure release time and supply pressure at different ratios of pressure relief

4 理论分析

根据气体动力学原理,文氏管两端压比小于临界压比时,流过文氏管的气体质量流量由文氏管的有效流通面积、文氏管的入口压力和温度决定,有效流通面积由流量系数和喉部截面积两部分组成,可以通过试验得到。因此,只要测量出文氏管的入口压力和温度,就可以按式(1)计算出通过文氏管的气体质量流量:

(1)

式中:qm为气体质量流量,kg/s;μ为流量系数;A为喉部截面积,mm2;p0为文氏管入口压力(绝压),MPa;T为文氏管入口温度(绝温),K;k为气体绝热系数;R为气体常数,J/(kg·K)。上式等号两边各除以p0压力下的气体密度,可得到气体体积流量的计算式(2):

(2)

式中qv为气体体积流量,m3/s。气体在管路中的充填时间与气体的体积流量有关,体积流量越大,管路充填时间越短。文氏管的长度较短而气流的速度较高,故气流经过文氏管所需的时间很短,气体和管壁的热交换可以忽略不计,因此文氏管中气体的流动可以看成一个等熵绝热过程,温度T可以认为不变,该系统试验介质和文氏管不变,所以气体绝热系数k和文氏管流量系数μ可认为是一固定常数,因此由式(2)可以得出:气体的体积流量与供应压力无关。

气体在管路中的充填特性表现为喷前压力p3随时间的变化规律,与净流入这段管路的气体体积流量有关,喷前压力p3所在管路的容腔体积是不变的,净流入体积流量越大,压力升高的越快,管路充填时间越短,反之则反;该段管路上游文氏管为气体流入口,其流量特性固定不变,下游为燃气发生装置空气入口,即该段管路的气体流出口,也可以看作一个流量特性固定的节流元件,流出该节流元件的体积流量同样满足式(2)。因此,净流入该段管路容腔的气体体积流量Δqv可以表示成式(3):

(3)

式中:Δqv为净流入气体体积流量,m3/s;qv1为流入气体体积流量,m3/s;qv2为流出气体体积流量,m3/s;μ1为流入口文氏管流量系数;μ2为流出口节流元件流量系数;A1为流入口文氏管喉部截面积,m2;A2为流出口节流元件流通截面积,m2。由式(3)可以看出,一旦系统各组件确定,文氏管和节流元件的流量特性参数不变,净流入管路的气体体积流量为常数C。

对试验数据进行分析可以发现,对于不同的供应压力,在喷前压力变化比例较小时,建压时间和泄压时间相同,但随着喷前压力变化比例的增加,建压时间和泄压时间偏差开始增大,这是因为在压力变化比例较小时,气体的流态相对稳定,可以认为气体属于理想流体,其特性符合理论公式,净流入气体体积流量与供应压力无关,所以在不同的供应压力下,对于不同压力变化比例,气体建压时间和泄压时间基本相同,系统充填特性不随压力改变;但随着压力变化比例的增加,气体状态发生变化,不可作为理想气体处理,此时喷前压力变化时间受系统前端调压特性和气体压缩因子的影响,所以喷前建压和泄压时间有所变化。

5 结论

通过试验验证和理论分析,揭示了不同供应压力下气体管路的充填特性,在建压比例0%~30%和泄压比例100%~60%的范围内,喷前压力变化时间的平均误差基本在±3%以内,可以认为压力变化时间与供应压力大小无关,建压时间和泄压时间相同。因此建议取建压和泄压比例较小的时间作为点火和关机时间点,以方便制定出统一的试车时序。

此外,根据上述结论,对于包含多个不同供应压力的试验系统来说,可选取其中一个或几个压力点进行冷调,得到的气体管路充填特性同样也满足其他供应压力,从而可以大大缩减系统调试的时间和成本。