超临界直流锅炉高温过热器泄漏原因分析

朱道华,卢宾文

(安徽华电宿州发电有限公司,安徽 宿州 234101)

0 概述

某DG1900/25.4-Ⅱ2型锅炉为单炉膛、∏型布置、平衡通风、一次中间再热、前后墙对冲燃烧、固态排渣、尾部双烟道、全钢架、全悬吊结构Π型复合变压运行本生直流锅炉,由东方锅炉(集团)股份有限公司与日本巴布科克-日立锅炉有限公司合作设计、联合制造。锅炉最大连续蒸发量为1 913 t/h,过热器出口蒸汽压力25.4 MPa,过热器出口蒸汽温度571 ℃。

1 事件经过

2017-08-18,运行人员统计锅炉日补水量,发现补水明显增加约50 t。对锅炉受热面进行全面检查,发现炉左后屏过热器和高温过热器之间区域的水冷壁有异音。锅炉右视图如图1所示。

8月19日停运机组,焖炉24 h后启动A引风机对炉膛进行冷却。8月21日打开人孔门观察,初步判断高过炉自左向右数第5,6排过热器管排部分管道泄漏。8月22日搭设脚手架进行检修,25日泄漏及减薄管道更换完成,机组恢复备用。

2 检查情况

2.1 外观检查及测试

进入炉膛内部进行宏观检查,发现高温过热器入口管道左数第5排4根管道泄漏(炉前外圈向内数第4,8,9,10根),泄漏部位吹损减薄痕迹明显,该排周围其他4根管道存在不同程度减薄;第6排入口管道炉前向炉后数第8,9根管道泄漏,第9根管道存在裂纹(裂纹上下存在约0.5 mm压痕),且存在胀粗现象,判定其为第1泄漏点。该部位泄漏后冲刷周围管道,导致其他管道减薄泄漏。

对第5,6排泄漏管道对应高过出口管道进行蠕胀测量,未发现异常;对泄漏点周围管道进行厚度测量,未发现其他管排存在减薄。检查发现第5排炉前第4,8,9根管道底部弯头存在轻微扭转变形,需要更换弯头。因奥氏体不锈钢管道弯管变形后会导致机械性能恶化,需将弯管进行固溶处理,降低硬度。实测弯制的弯头布氏硬度值在168—175 HB之间(符合TP347H的硬度参考值140—192 HB),检验合格。

对第5,6排管道泄漏点底部弯头及其周围高过弯头进行氧化皮检查,发现弯头底部有氧化皮轻微堆积。经射线探伤确认,堵管面积约10 %,未达到节流隐患标准,排除因氧化皮堆积造成过热爆管的可能。

使用内窥镜对高温过热器入口联箱内部进行检查,联箱内部清洁度良好;对左数第6排炉前数第8,9根节流孔进行检查,排除因联箱异物堵管造成爆管的可能。

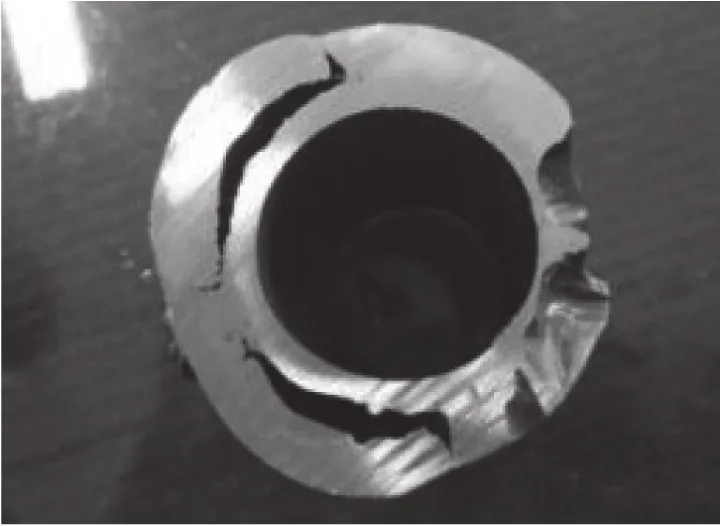

对左数第6排炉前数第9根爆管切开进行宏观检查,发现送检高温过热器管表面有胀粗,泄漏处有2个长约5 cm的裂纹(见图2)。

图1 锅炉右视图

图2 左数第6排炉前数第9根泄漏部位横截面

2.2 送样爆管金相检验

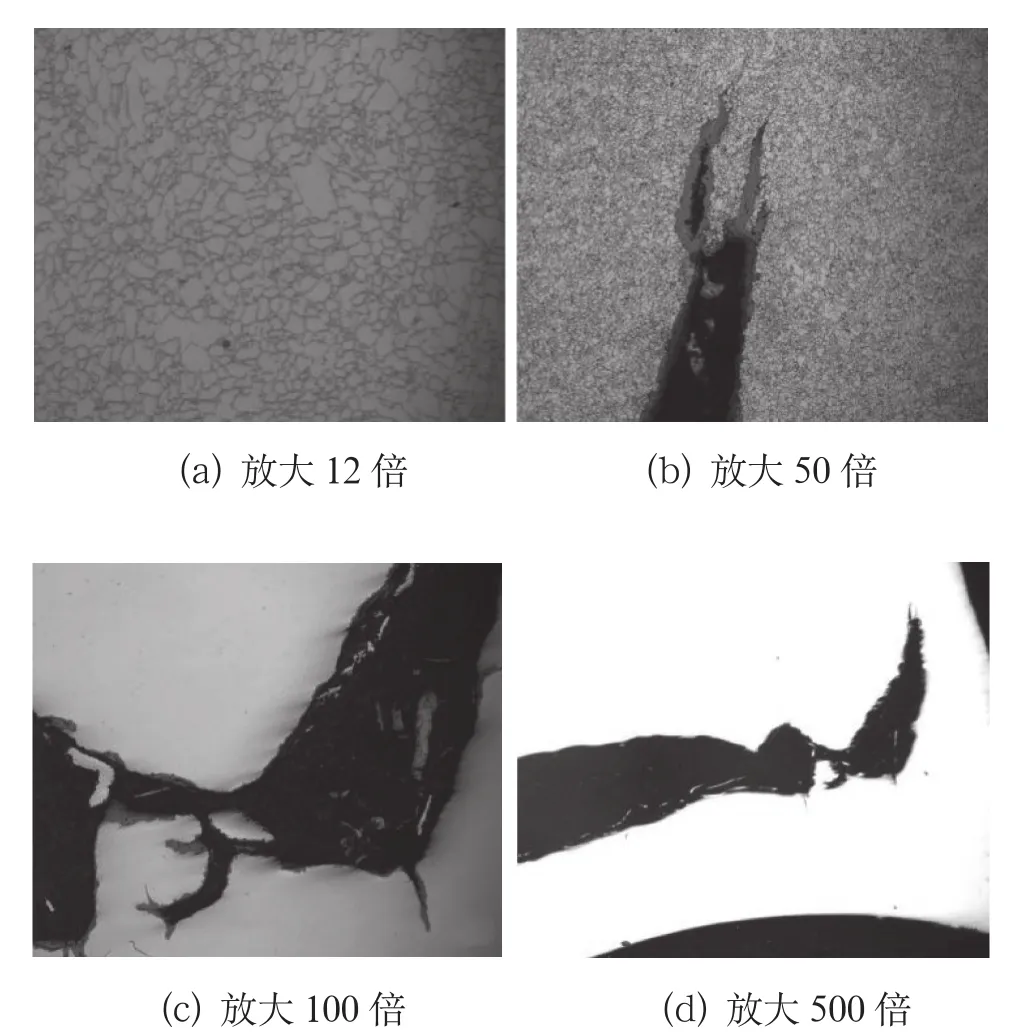

在送检高温过热器管泄漏部位的横截面截取金相试样,样品经粗磨、细磨和抛光后,采用4 %硝酸酒精溶液进行腐蚀,在Carl Zeiss Axio Obsever 倒置式研究级金相显微镜上观察试样金相组织。

图3为高温过热器管的泄漏部位横截面1号样金相显微组织照片,由图3中(a)、(b)可以看出高温过热器管泄漏部位管段分层已经变形,宽度达到2 mm,分层边缘部位尖锐并且向内外壁方向延伸;由图3中(c)中可以看出,过热器管金相组织为单相奥氏体,组织良好,无明显老化痕迹。

用HBE-3000A电子布氏硬度计在金相观察面上进行布氏硬度检验,结果为168 HB,硬度达到标准要求。

2.3 弯头理化检验

2.3.1 室温拉伸试验

在下弯头直段母材上按标准GB/T 228.1—2010要求截取拉伸试样,在UTM5105型电子万能试验机上进行室温拉伸试验,试验结果符合标准要求(见表1)。

图3 爆管高温过热器管金相组织放大照片

2.3.2 金相检验

在下弯头外弧面切取金相试样,试样经磨制抛光后,用FeCl3盐酸溶液腐蚀,将腐蚀好的试样在Carl Zeiss Axio Observer A1m型金相显微镜下观察试样的金相组织。

表1 室温拉伸试验结果

图4为试样的金相组织照片。从图4中可见,管内壁有少量氧化皮,管外壁有宽约0.3 mm的形变层,存在形变马氏体或马氏体切变形态;基本金相组织为奥氏体组织,晶内有较多稍粗化的第2相,晶界上有较多明显粗化的第2相,一些呈链状分布,老化4级,晶粒不均匀,晶粒度4—7级。

2.3.3 硬度检验

利用BH3000型台式布氏硬度计,187.5 kgf(1 kgf=9.8 N)载荷,10 s加载时间,在金相试样表面进行布氏硬度检验,测得下弯头外弧面组织布氏硬度为229 HB,高于标准要求。

图4 过热器弯头试样金相组织放大照片

对金相试样由外壁到内壁进行显微硬度检验,结果如表2所示。显微硬度检验结果显示:由外壁到内壁的组织显微硬度均高于标准要求,且靠近外壁的组织显微硬度最高。

表2 管子显微硬度检验结果 HB

3 处理情况

对高温过热器左数第5排,炉前向炉后数第3,4,8,9,10,11,12,13根共计8根管道进行更换,焊口经射线探伤合格。对高温过热器左数第6排、炉前向炉后数第8,9管道进行更换,焊口经过射线探伤合格。检查发现第5排炉前数4,8,9根管道弯头存在轻微变形扭转。奥氏体不锈钢管道变形后会导致机械性能恶化,故重新制作了3个弯管并做固溶处理,用以更换变形弯管,焊口经过射线探伤合格。

4 原因分析

炉左数第6排进汽侧、炉前向炉后数第9根管道泄漏,管道存在明显裂纹,裂纹上下存在约0.5 mm压痕,且胀粗明显,爆口周围未发现吹损减薄痕迹,判定该处为第1泄漏点。将爆管试样在泄漏部位横向切开,发现横向截面存在2处分层,一处环向长3 cm,宽2 mm;另一处环向长2 cm,宽2 mm。分层边缘尖锐,裂纹向内外壁扩展。继续切试样,在泄漏部位20 cm处,分层现象仍未完全消失。

泄漏部位管材分层是管子原始材质缺陷。分层是由于材料内部存在的孔洞或杂物,如缩孔或大型夹杂物等,在轧制过程中不能被焊合而形成缺陷。

泄漏点在管段对接焊缝附近,该焊缝是2种管径不同的管子的焊接部位。在运行过程中,管子内部气流在焊缝部位从小管径流入大管径,流速和方向发生变化,导致高温过热器管进口部位压力变大。由于此处管子存在大片分层,强度不够,压力增大促使分层边缘尖端部位向管外壁扩展,同时也使得分层变宽,管壁变形;发展到后期,管子强度不够,从而开裂爆管。

5 暴露的问题及隐患

5.1 暴露的问题

(1) 机组历次检修期间防磨防爆检查不细致,未发现管道母材存在深度压痕缺陷。

(2) 锅炉管屏入厂验收管理不到位,未发现锅炉制造厂提供的高温过热器管存在制造缺陷。

(3) 锅炉“四管”防磨防爆工作存在纰漏,习惯于对高温过热器外圈管道进行重点检查,而仅对内圈管道进行抽检,存在检查不到位的问题。

5.2 存在的隐患

基建时,锅炉厂在对高温过热器管Φ45×9(材质SA-213TP347H奥氏体不锈钢) U型弯头冷弯后未做固溶处理,使其表面出现形变硬化组织,导致管道U型弯下弯头表面存在形变马氏体组织(原始为奥氏体组织),弯头表面硬度增大,脆性增强,弯头爆管的概率增大,给设备安全运行造成较大的安全隐患。

6 防范措施

(1) 强化防磨防爆人员技术培训,增强检查人员的责任心。严格按照上级公司“逢停必查、查必查全”的要求,开展防磨防爆检查。

(2) 利用检修机会搭设脚手架,对高温过热器区域的管屏进行全面检查,对存在类似压痕的管道进行更换。

(3) 加强对锅炉管的入厂验收管理,严格执行承压管道验收标准,发现制造缺陷严禁入库。检修过程中做好管屏防护,避免机械损伤。

(4) 机组检修期间,锅炉防磨防爆小组成员要对高过受热面管道进行全覆盖宏观检查,重点检查管道内部变径部位的管道表面是否存在硬伤、变形胀粗等异常。

(5) 检修期间,对高过受热面管道进行超声检测,抽查比例为2 %,分批次进行全覆盖检查,消除母材分层、夹杂及气孔等缺陷。

(6) 机组大小修期间,抽检2个高过下弯头,对其进行理化分析。跟踪U型弯头劣化趋势,确保受热面弯头安全稳定运行。同时,做好SA-213TP347H奥氏体不锈钢U型弯头备品工作,并对弯头做固溶处理。

7 结束语

锅炉的防磨防爆工作非常复杂,也相当繁重,应根据工作需要加强锅炉防磨防爆检查组的技术力量。要多学习兄弟单位防爆管的经验,找出可能发生爆管的重点部位,为搞好防磨防爆工作奠定基础。将防磨防爆工作向制度化、规范化、科学化靠拢,以减少非停次数,保证锅炉安全经济运行。