超临界机组给水弱氧化性处理技术应用探讨

王喜林,李爱丽,任海波

(国家电投河南电力有限公司开封发电分公司,河南 开封 475002)

0 概述

某电厂1,2号机组为630 MW超临界直流炉机组,给水原设计采用加氧处理(oxygenated treatment,OT)方式,实际运行采用还原性全挥发处理(all volatile treatment creduction,AVT(R))方式,凝结水精处理采用氨化运行,给水pH值控制在 8.0—9.0。

自2009年机组投产运行以来,汽水系统的铁含量偏高,过热器氧化皮脱落严重。机组首次大修时检查发现,锅炉受热面沉积率高达2—3级,接近酸洗垢量标准上限,汽轮机也存在明显积盐现象。为根本解决机组腐蚀防护问题,经大量调研及反复对比各种给水处理方式利弊,该电厂最终决定与河南电力试验研究院合作,对机组实施给水弱氧化性处理。

1 给水弱氧化性处理介绍

1.1 给水弱氧化性处理定义

弱氧化性处理(weak oxidizing treatment,WOT)是系统局部加氧的新一代给水处理方式,体现了对氧化性全挥发处理(all volatile treatment coxidation,AVT(O))的丰富、改善和发展,是一种综合应用OT和AVT(O)的基本原理和优势,全面考虑水汽系统防护,阶段优化控制凝结水、省煤器溶氧和pH,安全实现给水系统快速氧化性转化和有效防护的氧化性处理方式。

WOT具有给水溶氧双向调节和优化控制能力,在凝结水不同溶氧水平条件下均可实现对给水、疏水系统的最佳防护,有效减少受热面沉积率,以提高和精准控制给水加氨量的方式,保护疏水系统。

1.2 WOT与传统给水处理方式的防腐效果对比

1.2.1 与给水还原性全挥发处理对比

AVT(R)是第1代给水处理方式,通过全系统加入过量还原剂即联氨除氧,进行还原性处理。相较于AVT(R),WOT可使凝结水、给水、疏水系统腐蚀情况根本改善;给水含铁量大幅下降;主要受热面沉积速率大幅下降;机组传热效率明显提高;酸洗周期成倍延长,经济效益大幅提升。

1.2.2 与给水氧化性全挥发处理对比

AVT(O)是取消了还原剂的加入,用系统漏入空气中的低含量氧气对给水系统进行处理的氧化性给水处理方式。相较于AVT(O),WOT有外加溶氧来源,转化效率大幅提高;同时主动控制溶氧来源,按转化进度分阶段按需调节氧量,实现系统局部有效氧化和安全控制要求。另外,WOT的主要经济效益与AVT(O)相当,但在原来不具备AVT(O)实施条件或实施后效率较低的机组上都能普遍适用。

1.2.3 与给水加氧处理对比

OT是第2代给水处理方式,通过全系统加入溶氧进行氧化性处理,包括进入蒸汽溶氧至少数十μg/L。WOT不向水冷壁及蒸汽系统引入溶氧,相比OT全系统加氧,不增加促进过(再)热器氧化皮生长、剥落的外加溶氧因素,减小爆管导致的非计划停机风险,安全性更高,在超(超)临界机组应用上优势更加凸显;而凝结水、给水防护水平两者相当,主要经济效益相当。

2 给水弱氧化性处理的实施过程

给水弱氧化性处理分以下3个阶段。

(1) 准备阶段。主要包括ORP(氧化还原电位)表的安装,在线化学仪表的校验和还原性处理工况铁的分析测定等工作。

(2) 转化阶段。指加入纯氧加快系统内表面Fe3O4向Fe2O3的转化,使系统腐蚀防护达到最佳稳定状态。

(3) 稳定运行阶段。指转化完成后,按AVT(O)标准监控除氧器出口和省煤器出口,将凝结水加氧量和溶氧调至最低水平(计划在10—20 μg/L),长期稳定连续运行。

2.1 准备阶段工作

2.1.1 水汽(主要是省煤器给水)含铁量测定

优化后,水汽含铁量将降至最新国标标准值(5 μg/L)甚至期望值(3 μg/L)以下。现行邻菲啰啉分光光度法和基于此方法的仪器,其下限为5 μg/L,均不再适用。因此,优化测定按河南电力试验研究院提供的GB/T 14427改进方法(取样500 mL自动浓缩,将现行方法测定下限提高10倍)进行。

2.1.2 ORP 表的安装运行

为避免进一步增加水样需求量,将电极杯用软硅胶管串接于省煤器pH表水样水路,接通电源,ORP表计正常运行,控制标准为±50 mV。

2.1.3 氧表校验维护

氧表校验最关键,如氧表不能满足溶氧准确检测要求,则不具备转入转化阶段的安全条件,校验包括零点误差、整机引用误差、取样系统严密性(空气内漏)。

2.1.4 除氧器入口电导率表运行校验和加氨监控

除氧器入口电导率是准确监控给水加氨的重要参数。化学运行巡检负责记录除氧器入口表水样温度和电导率,并一起输入相关计算公式,计算pH值和加氨量,用于监控。

2.1.5 氨和联氨加药调整准备

进入转化阶段后,将取消联氨并改为精处理出口一点加氨,加氨量进行期望值控制。

2.1.6 确认凝汽器和凝泵轴封严密性

这将关系到机组运行经济性和凝结水水质,以及氧化性处理控制的准确性、可靠性,建议按美国电科院最新凝结水空气内漏溶氧标准(≤10 μg/L)严格要求。

凝泵轴封等处的泄漏是空气内漏溶氧超标的最常见和最主要原因,由汽机专业继续做好相应的密封水、密封蒸汽调整,处理达标。

2.1.7 确认除氧器各排气门、安全阀等严密性

这将关系到弱氧化性处理溶氧控制的准确性、可靠性,需确认1,2号连续排气门,1,2号安全阀以及溢流放水管的严密性。

2.1.8 加氧系统准备

对所需的氧气笼、加氧控制箱、连接管,进行严密性检查并安装,安装完毕后接入凝泵入口母管加氧管上。加氧系统如图1所示。

图1 加氧系统示意

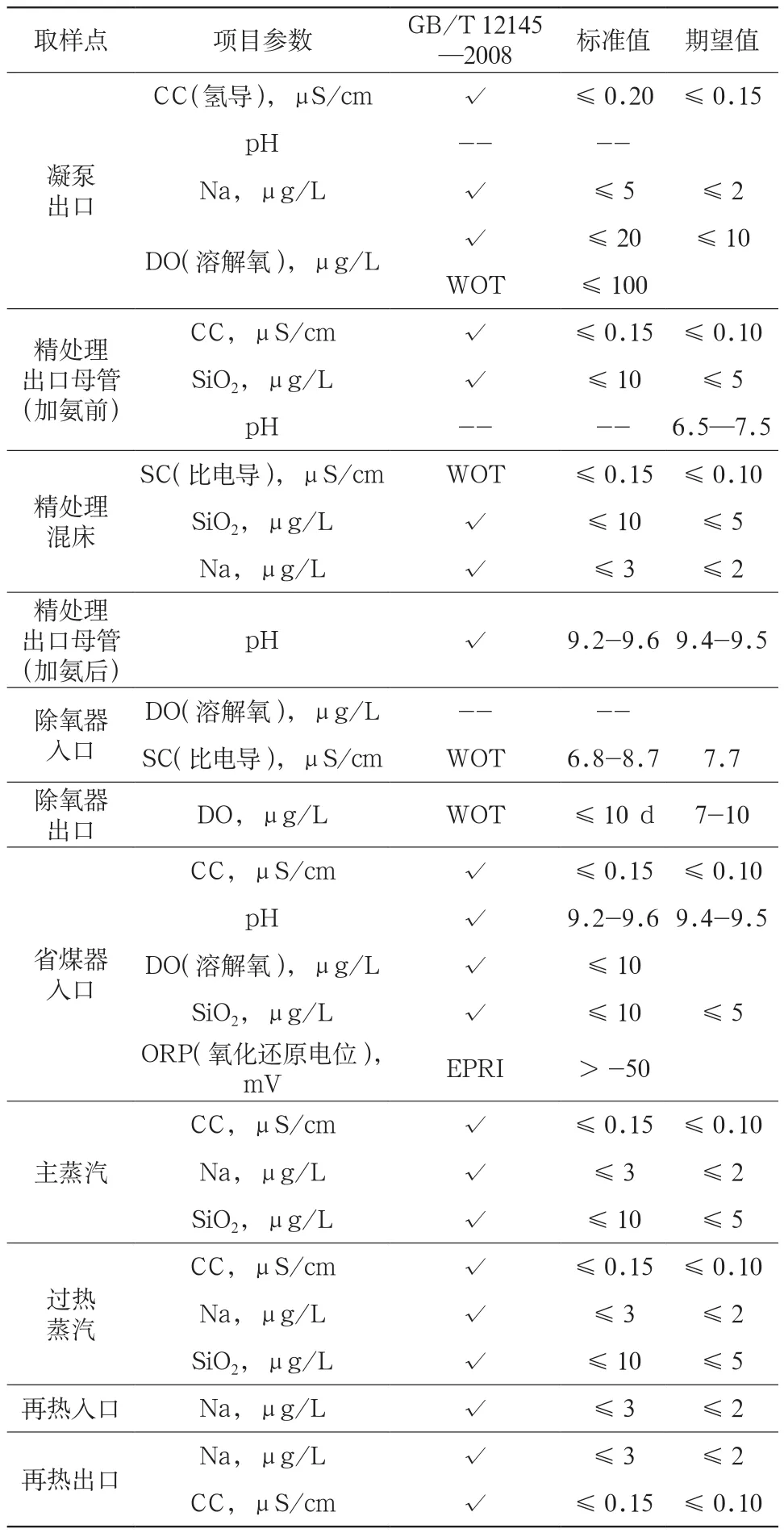

2.1.9 转化阶段汽水运行规范

转化阶段汽水运行规范如表1所示。

2.2 转化阶段工作

2.2.1 取消还原剂

停加联氨,并在联氨加药系统至机组的法兰上加堵板可靠隔离。

2.2.2 确认关死各除氧器排气门

彻底关死除氧器1,2号连续排气门,并现场“目视+点温计检查”确认。现场检查除氧器1,2号安全阀严密性;现场检查确认除氧器溢流(或紧急)放水管严密性。

2.2.3 凝结水补氧

根据凝结水、给水溶氧水平,监测除氧器和省煤器入口溶氧,经加氧装置对凝结水补氧(10—100 μg/L,视上述2处给水溶氧水平和氢导上升程度调整),加快给水系统氧化性转化。

表1 转化阶段汽水运行规范

化学运行巡检、记录加氧装置运行数据(气瓶压力、加氧压力、加氧流量等),及时补充气瓶、更换空瓶,转化后期调整加氧量至稳定运行范围(10—20 μg/L)。

2.2.4 加氨调整

关死除氧器排气后,停止除氧器出口加氨,改为精处理一点加氨。调整后的加氨量通过对除氧器入口SC进行期望值控制(转化阶段pH值为9.45,对应的电导率 (25 ℃)约为 7.7 μS/cm)。同时,记录各班加氨量,双重监控加氨量。

2.2.5 精处理氢型运行确保水质

按氢型运行要求监控精处理各混床,重点判据参数为混床出口钠和电导率。

2.2.6 ORP表的运行监督和维护

化学运行采集或定时抄表、记录ORP数据。ORP示数和表计如显示异常,通知热工化学仪表,及时检查消缺。

2.2.7 给水铁的运行监督

在转化中应加强给水铁含量测定。化学运行按要求配合化验室取样,防止水样中腐蚀产物颗粒富集引入严重误差;并按要求加强取样管冲洗,保证水样代表性。

2.3 稳定(正常)运行阶段工作

稳定运行阶段工作基本与转化阶段相同。主要区别在于,因给水系统转化已经完成,凝结水溶氧水平已降至较低的稳定范围10—20 μg/L。

在机组启停阶段,应注意对加氧工作及时调整。在停机前,必须首先停止加氧装置停止加氧,然后才进行停炉保养工作;在机组启动时,应在机组正常、在线表计投运正常后,才能投入加氧装置恢复加氧。正常运行阶段汽水规范如表2所示。

3 效果评价

1号机组于2010年9月至2011年1月完成弱氧化性处理转化;2号机组于2011年3月至2011年8月完成弱氧化性处理转化。进入稳定运行阶段后,给水含铁量明显降低。图2给出处理后的1号机的含铁量变化情况。

在给水弱氧化处理同时,凝结水精处理高速混床树脂由氨型转化为氢型运行,高速混床出水导电度由CC变为SC监测。开始时1号机高混运行2天SC就超标,现在可运行8天或以上SC才超标,说明水质变好。

2017年5月至7月,2号机组进行了第2次大修,对锅炉受热面结垢及汽轮机叶片积盐进行了检查,结果分别如表3,4所示。

表2 正常运行阶段汽水规范

图2 1号机实施WOT后给水含铁量

表3 水冷壁、省煤器的结垢检查

表4 汽轮机叶片积盐量和沉积速率

对比2次检查测定数据,可分析如下:

(1) 相比原AVT(R)运行方式的高沉积率,实施WOT后沉积率大幅下降至1级范围以下,获得优秀的腐蚀防护效果;

(2) 应继续WOT优化运行,继续保持凝结水、给水系统弱氧化条件和更充分的转化,可望继续获得同样优秀的腐蚀防护效果,甚至有望使沉积率继续降低。

4 结论

机组实施WOT后,腐蚀防护状态根本改善。经运行监测,给水含铁量明显减少。2017年2号机组大修期间割管检查确认,锅炉受热面沉积速率和汽轮机积盐速率明显降低。2号机组自2013年5月运行至今“四管”无爆漏,酸洗周期成倍延长,机组安全经济运行效益可观。因此,给水弱氧化处理技术值得在超(超)临界机组推广应用。