混凝土搅拌站粉料仓环保安全进料系统介绍

王建强,何新初,2,王磊

(1. 杭州江河机电装备工程有限公司,浙江 杭州 310001;2. 浙江省水利水电装备表面工程技术研究重点实验室,浙江 杭州 310024)

0 前言

粉料仓是混凝土搅拌站水泥、粉煤灰和掺合料等粉料最为常用的存储设备,在混凝土搅拌站中广泛使用。水泥、粉煤灰等粉料一般采用水泥罐车从工厂运输到搅拌站,再经过特定的管路输送进入对应的粉料仓存储,目前该过程一般采用人工控制,在操作过程中,由于人为的疏忽,会出现从罐车向粉料仓进料打错仓的情况,还存在进料过程中由于料位控制不及时而“冒顶”情况,导致粉料向大气飘散,引发环境问题。随着混凝土搅拌站绿色管理及精细化管理的需要,迫切需要一套自动化、安全可靠和环保的粉料进料技术和设备。

1 系统组成

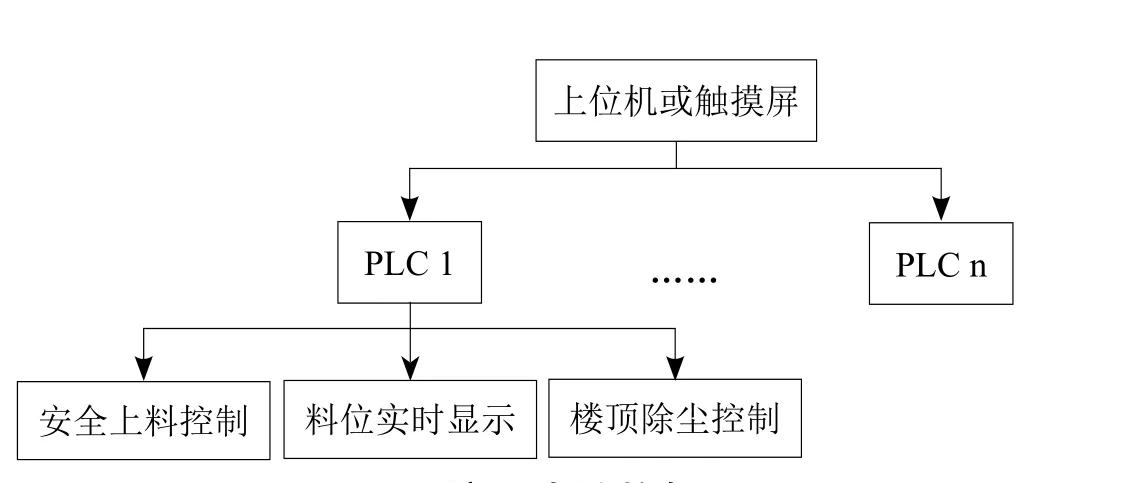

该进料控制系统由上位机和控制单元两部分组成,一个上位机系统可以对应多个控制单元,控制单元以可编程逻辑控制器(PLC)为中心,实现对粉料仓料位检测、进料口控制及除尘器控制。系统结构框图如图1所示。

图1 系统组成结构框图

系统集成料位检测、上料控制和除尘控制等多种功能,实时检测料仓料位,为上料控制提供依据,防止“冒顶”发生,在上料的同时,及时开启除尘设备,防止粉料仓内压力过大而“爆仓”,把粉料上料的过程作为一个有机的整体。同时该系统可为搅拌站信息化系统提供接口,提供必要的粉料仓基础数据。

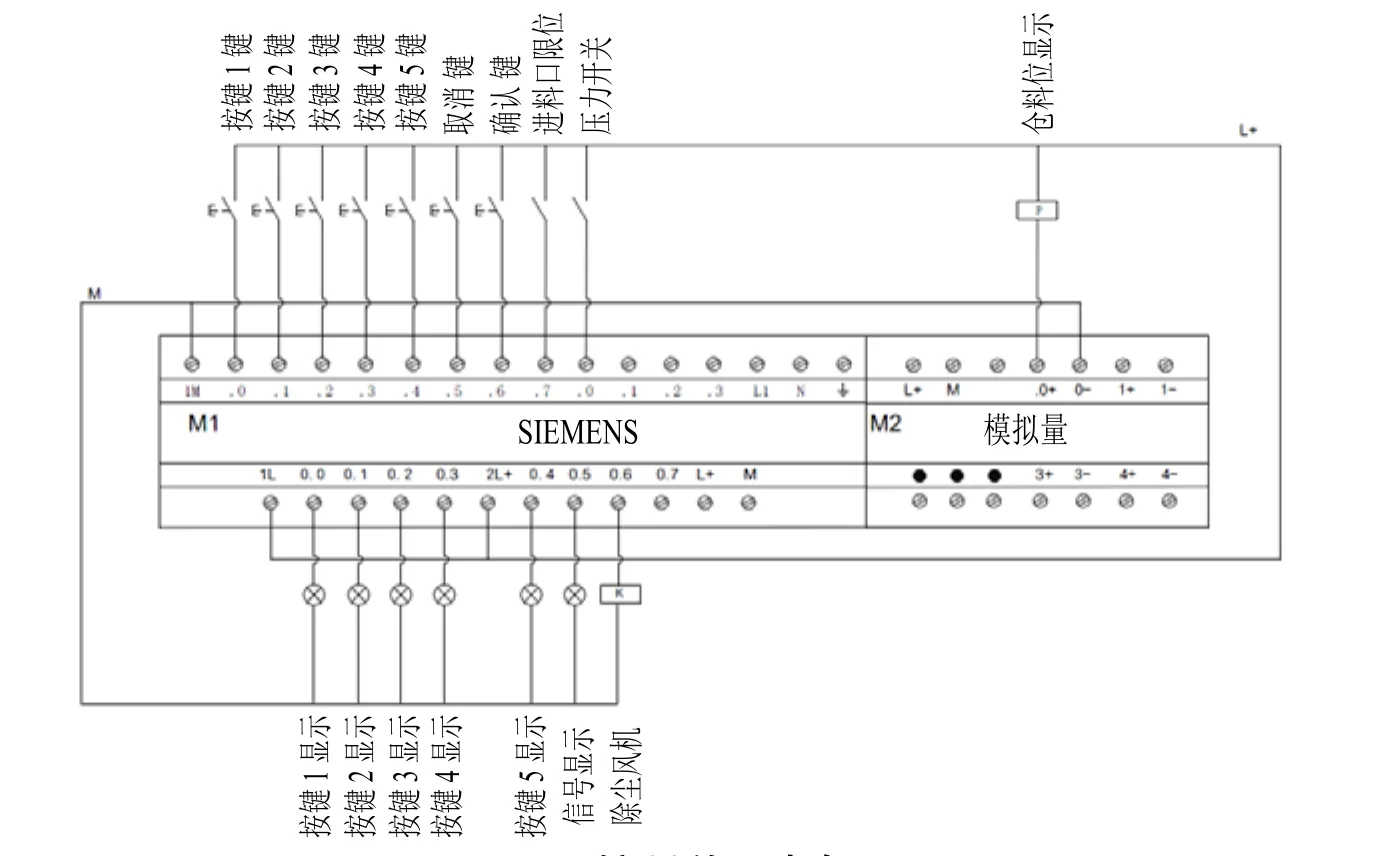

控制单元 PLC 采用西门子 S7-200 smart,该 PLC配备西门子专用高速处理器芯片,并且可扩展的 I/O 点数,且同时具有丰富的通信端口,集成强大的以太网通信等优点,系统合理设计了所需要的数字输入点、输出点及模拟量输入点,如图2所示。

图2 控制单元电气图

2 功能实现

2.1 安全上料控制

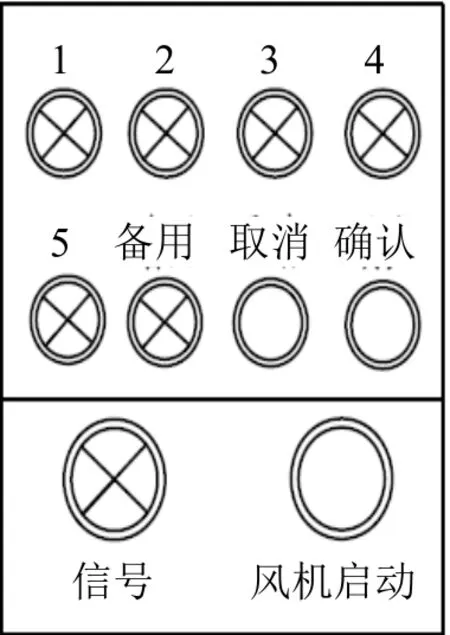

每个粉料仓设置一个现场操作箱和上料安全阀,并把控制点连接到 PLC。现场安全上料阀由特制的固定架固定在管道上,安装便捷,安装有检测装置,实时反馈阀门状态,保证了上位机显示信息的准确性。现场操作箱上设有五位电子锁和其它控制按钮,按钮信号进入到PLC 系统,如图3所示。

图3 现场操作箱

具体工作过程为:粉料罐车进过地磅称重后,根据物料品种和实施料位情况,自动或人工选择确定一个仓,随后上位机系统会随机生成一个以 1、2、3、4、5为基数的两位、三位或四位密码,传送到 PLC 数据存储区。并打印出选仓小票。车辆到达现场后,司机按照小票上提示的密码在现场操作箱上操作,比如按下按键1,动作后按键1的指示灯会亮,其他按键一样操作,如果发现密码输错,按取消键取消后重新输入密码,密码正确后,PLC 输出开启进料管端口上料安全阀,允许物料进行上料,反之密码错误上料口不能打开,防止物料输送错误。

2.2 料位显示

粉料仓的料位显示采用连续式料位计和阻旋式料位计相结合的方式,粉料仓安装连续式料位计,通过配套的安装法兰安装于仓顶,料位计模拟量信号输入到 PLC中,在上位机上可以实时显示粉料仓料位,界面如图4所示。并在仓顶附件安装阻旋式料位开关,用于上料过程中料面接近临界值时的超限报警,可以通过上位机及PLC 对阻旋式料位开关进行控制及显示。

系统通过安装于仓顶的连续式料位计探测筒仓内料面位置,获取上空值,并通过料仓总高、料仓半径、物料密度、锥体高度、未检测高度等信息计算算法获取仓内物料存量,对仓内存量有预期,配合报警系统,同时和超限开关结合,双重保险,防止“冒顶”发生。根据安装调试的精确度,可获得误差较小实时重量,该功能可与 ERP 信息化管理系统对接,获取精准的日盘点、周盘点、月盘点数据,为物料系统管理提供决策依据。

图4 上位机操作界面

2.3 粉料仓除尘器联动控制

系统检测到进料管端口阀门打开后,延时一段时间,粉料仓除尘风机自动启动,同时除尘器上的脉冲电磁阀按照设定好的时间循环进行,运行信号在上位机显示,当检测到输送完成后,除尘风机可及时停机,节约能源。系统中的时间参数均可通过上位机系统随时调整。系统保留手动功能,当特殊情况需要手动时,在粉料仓现场操作箱和上位机都可以手动控制除尘器。粉料仓除尘器联动能够有效地提高粉料仓除尘效果,也能有效地避免安全阀冒灰问题,避免“爆仓”事故的发生。

3 总结

混凝土搅拌站粉料安全环保进料系统结构简单,控制可靠,能有效的提高粉料上料的可靠性和安全性,能有效的加强粉料的库存管理,能有效的防止粉料的无组织排放污染环境。相比传统人工管理,更安全、更高效、更节能环保。该系统已在多个混凝土搅拌站中投入使用,受到使用单位的一致认可。