高石粉机制砂高性能混凝土的制备与工程应用

余尚和,周孝军,梁远博,李胜,赵艺程

(1.四川公路桥梁建设集团有限公司,四川 成都 610041;2.西华大学 土木建筑与环境学院,四川 成都 610039;3.武汉理工大学 硅酸盐建筑材料国家重点实验室,湖北 武汉 430070;4.四川交通职业技术学院,四川 成都 611130)

0 前言

四川省叙永至古蔺高速公路(叙古高速)全长约65.7 km,桥隧比56%,其中桥梁82座,需要C30以上桥梁高性能混凝土约100万m3,对砂石集料需求量大。叙古高速项目沿线缺少天然砂,若就近外购天然砂,其价格高达200~300元/m3,且来源不稳定,质量不宜控制。但沿线多山,岩石强度高、分布广,机制砂的生产利用较方便。考虑到山区水资源短缺,同时环保部门禁止洗砂水排放,机制砂主要采用干法工艺生产,其石粉含量偏高,在10%左右波动。GB/T 14684—2011《建设用砂》规定,配制C30以上强度等级混凝土时,机制砂中石粉含量不宜超过10%,但根据使用地区和用途,在试验验证的基础上,允许供需双方协商确定机制砂中的石粉含量。

大量研究表明[1-3],与天然砂中泥粉具有显著差异,石粉与机制砂矿物组成、化学成分一致,其具有填充效应,也可起到晶核作用。石粉含量不超过10%时,可改善混凝土工作性能,提高混凝土强度[4-6]。而石粉含量过高时,制备混凝土时粘稠度大、工作性能差、易离析泌水、硬化混凝土易开裂[7-9],但含量不超过15%时,采取一定的技术措施,制备的混凝土仍可满足工程设计与施工要求[10]。因此,本文主要针对叙古高速桥梁工程用机制砂石粉含量高的特点,通过配合比优化设计、调整外加剂性能等措施,以制备高石粉含量机制砂桥梁高性能混凝土,并探讨其工作性能、力学性能与耐久性能,为工程应用提供技术支撑。

1 试验

1.1 原材料

水泥:拉法基P·O42.5水泥,主要技术指标见表1;粉煤灰:习水Ⅱ级粉煤灰,烧失量7.3%,需水量比100%;细集料:泸州石板滩机制砂,细度模数3.2,石粉含量10%,亚甲蓝MBV值0.5 g/kg;粗集料:泸州石板滩碎石,粒径5~25 mm,压碎值7.4%,针片状含量4.5%;外加剂:上海三瑞高分子材料股份有限公司生产的聚羧酸高性能减水剂,试验用母液、引气剂(脂肪醇聚胺类)等均由该公司提供;水:自来水。

表1 水泥的主要技术指标

1.2 试验方法

按照四川省地方标准DB51/T 1995—2015《机制砂桥梁高性能混凝土技术规程》的方法进行混凝土配合比设计与制备。混凝土拌和物性能按GB/T 50080—2016《普通混凝土拌和物性能试验方法标准》进行测试,力学性能依据GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行测试,耐久性能依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试。

2 混凝土制备与性能

2.1 确定基准配合比

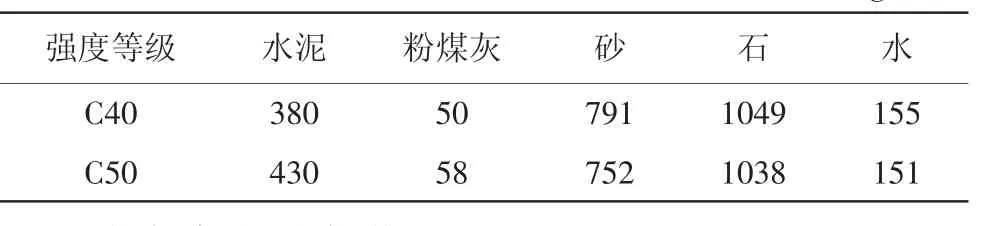

采用密实骨架堆积法进行集料组成设计,并根据额定粉体用量的原则要求,对粉体材料的用量进行调整,经试配、调整得到C40、C50机制砂混凝土的基准配合比见表2。

表2 C40、C50机制砂混凝土的基准配合比 kg/m3

2.2 外加剂组分优化

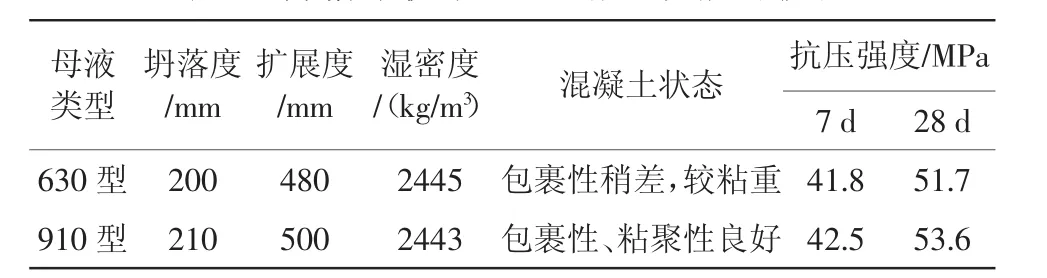

按照DB51/T 1995—2015中的技术路线,采用7%~15%石粉含量的机制砂制备C40及以上强度等级混凝土时,可调整外加剂降粘组分与引气组分,改善混凝土和易性。因此,采用630型(固含量35%)和910型(固含量40%)2种降粘型母液,配制相同减水率(25%)的外加剂进行试验,优选合适的降粘组分。以C40混凝土为例进行结果分析,试验结果见表3。

表3 降粘母液对C40混凝土性能的影响

由表3可见,910型母液的降粘效果优于630型,混凝土拌合物的包裹性、粘聚性以及流动性相对较好,且抗压强度更高,故确定采用910型降粘母液。

为达到桥梁高性能混凝土泵送施工要求,在外加剂中掺入适量引气剂,进一步提高混凝土流动性[9]。采用910型降粘母液(掺量为外加剂质量的28%),并结合G型保坍母液(掺量为外加剂质量的15%)配制基准外加剂,研究引气剂对混凝土工作性能、力学性能与外观质量的影响,以确定引气剂合适掺量(占外加剂质量比),结果见表4、图1。

由表4、图1可知,随着引气剂掺量增加,混凝土含气量持续增大,但混凝土拌合物的坍落度、扩展度先增大后减小,外观状态先变好后变差:引气剂掺量为0.03%~0.06%时,混凝土的流动性、粘聚性和强度都有较明显提高,但掺量达到0.06%后,混凝土拌合物表面小气泡较多,硬化混凝土表面有明显气孔,外观质量欠佳;引气剂掺量达到0.09%时,混凝土含气量达到7.1%,拌合物较松散,流动性出现劣化,硬化后强度明显下降,表面气孔较多。综合混凝土工作性能、强度与外观质量,确定引气剂掺量为0.03%。

表4 引气剂掺量对C40混凝土性能的影响

图1 引气剂掺量对C40混凝土外观效果的影响

综上所述,本研究确定复合外加剂组分为:910型降粘母液28%,G型保坍母液15%,引气剂0.03%,为减小混凝土收缩,还掺入占胶凝材料质量1.0%的减缩剂。

2.3 混凝土的物理力学性能

采用上述多功能外加剂,根据性能要求调整其掺量,制备得到了C40、C50机制砂高性能混凝土,其配合比与物理力学性能如表5所示。

表5 混凝土配合比与物理力学性能

由表5可见,混凝土拌合物粘聚性与包裹性较好,坍落度达220 mm、扩展度560~575 mm,具有很好的流动性。C40、C50混凝土28 d抗压强度分别为55.1、64.6 MPa,满足设计要求。

2.4 耐久性测试

为分析高含量石粉与复合外加剂对混凝土耐久性的影响,对制备的C40、C50桥梁高性能混凝土的干缩、抗裂、抗渗、抗冻、抗碳化与抗硫酸盐侵蚀等耐久性指标进行了测试,结果如表6所示。

表6 混凝土耐久性能测试结果

由表6可见,混凝土的28 d干燥收缩率均小于3.5×10-4,体积稳定性好;抗裂等级均超过Ⅲ级,达到Ⅳ级,抗裂性能优异;56d电通量分别为 824、756C,符合 JGT/T 193—2009《混凝土耐久性检验评定标准》中Ⅳ级的要求(<1000 C);抗冻等级大于F300,抗硫酸盐等级大于KS120,满足设计要求;28 d碳化深度最大为1.1 mm,抗碳化性能好。

3 工程应用

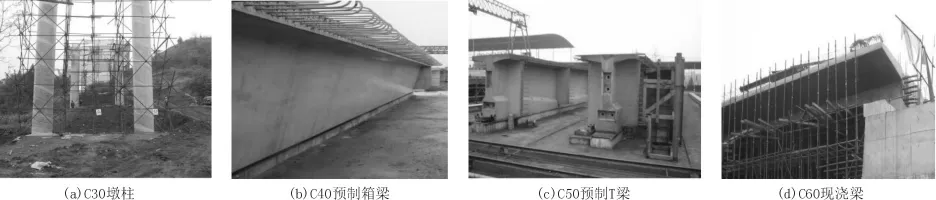

制备的高石粉含量机制砂高性能混凝土不仅工作性能与力学性能好,同时具有很好的耐久性,满足桥梁结构混凝土施工和设计要求,在叙古高速桥梁工程的墩柱、箱梁、预制T梁等构件中(见图2),有效解决了高石粉含量机制砂制备混凝土易离析泌水、过度粘稠、泵送性能差和硬化混凝土易收缩开裂、外观质量差等问题,保证了高石粉含量机制砂的应用,缓解了工程建设集料供需矛盾,降低了工程成本,提高了桥梁安全性与耐久性。

图2 高石粉含量机制砂高性能混凝土在叙古高速桥梁工程应用状况

4 结论

(1)优化外加剂降粘组分和引气剂掺量可以提高混凝土工作性能与力学性能:910型降粘母液可以提高混凝土拌合物包裹性与和易性;引气剂掺量为0.03%时能有效改善混凝土拌合物工作性能和硬化混凝土外观效果,同时也能提高混凝土强度。

(2)针对叙古高速公路工程机制砂石粉含量约为10%的现实状况,提出了高石粉含量机制砂混凝土的制备方法,制备出工作性能、力学性能与耐久性优良的C40、C50高性能混凝土,并应用于实际桥梁工程,工程效果良好。