用傅立叶变换红外光谱法检测气体中微量氟化氢

丛 庆,李福芬,李 扬,曲 庆

(大连大特气体有限公司,辽宁 大连 116021)

0 引 言

氟化工是我国目前新兴的、重点发展的精细化工行业之一。氟化工产品主要包括氟制冷剂、高效灭火剂、含氟塑料、含氟涂料、含氟表面活性剂的原料,还用于生产各种无机盐如氟化铵、氟化氢铵等。随着国民经济的发展,国内对氟化工产品的需求也日益增加,国内外市场的扩大,进一步加快了我国氟化工行业的发展[1]。氟化工产品中涉及的危险化学品种类多、易挥发、毒性高、腐蚀性强,还有火灾、爆炸的危险。许多氟化物在生产过程中,残存的氟气水解或作为生产反应的副产物不可避免的会含有少量的氟化氢,对于某些高纯的氟化物,氟化氢的含量会直接影响产品的质量。工业生产中排出的含HF废气是一种极强的腐蚀剂,有剧毒。它是无色的气体,但是在空气中,只要超过3×10-6(摩尔分数)l就会产生刺激的味道,对周围环境造成一定的污染,并对人体有害。因此,氟化氢的检测成为环境保护的一个重要项目,研制快速、准确、高灵敏度和耐腐蚀的污染源中微量氟化氢气体检测方法具有非常重要的社会效益和经济效益[2]。

关于使用FT-IR对气体中微量氟化氢的检测已有相关报道[3],但关于其详细进样方法以及进样后进样系统的清洗方法和响应的线性等仍未见报道,而这些工作恰恰是微量氟化氢分析工作中的关键所在。因此,本文对相关工作进行了细致的研究,开发出快速准确的进样方法和进样后的清洗方法,并就FT-IR对微量氟化氢响应的线性进行考察,为微量氟化氢气体的检测工作提供技术参考。

1 分析原理

利用傅立叶变换红外光谱法对氟化氢定量分析的理论依据是朗伯-比尔(Lambert-Beer)定律,简称比尔定律。比尔定律表述为:当一束光通过样品时,任一波长光的吸收峰强度(吸光度)与样品中各组分的浓度成正比,与光程长(样品厚度)成正比。对于非吸光性溶剂中单一溶质的红外吸收光谱,在任一波数(ν)处的吸光度为:

A(ν)=lg1/T(ν)=a(v)bc

式中,A(ν)和T(ν)分别为在波数(ν)处的吸光度和透射率,A(ν)是没有单位的;a(ν) 为在波数(ν)处的吸光度系数,是所测样品在单位浓度和单位厚度下,在波数(ν)处的吸光度,在给定实验条件下是常数;b为光程长(样品厚度);c为样品的浓度。当吸光度A小于某一特定值时,比尔定律才能成立。这是因为A大于特定值时,气体对红外光的吸收已经接近或达到饱和,这个吸收峰就不再含有定量的信息[4],因此,在采用FT-IR对氟化氢进行分析时,必须对响应的线性进行考察。根据Lambert-Beer定律,某一物质特征峰产生的吸光度(即峰高)与其浓度呈线性关系,此处的吸光度也可以延伸为峰面积,一般来讲,使用峰面积定量更准确些,因为峰面积受样品因素和仪器因素影响较小,本文中采用峰面积(A值)定量。

2 试验部分

2.1 仪器与试剂

PerkinElmer Spectrum 100型傅立叶变换红外光谱仪,其配备DTGS检测器,KBr 窗片,Cyclone C10 10.6 m可调光程气体池。

高纯氮气:纯度>99.999 %。

氟化氢工作气体:平衡气为氮气,制备用气瓶为微量氟化氢制备专用气瓶,在使用之前,采用分装法[5]对其吸附性进行验证。实验证明,所使用的专用气瓶对微量氟化氢无吸附。工作气体的配制采用国家标准GB/T 5274—2008,严格按照称量法进行。各氟化氢工作气体的浓度列于后文表2。

2.2 试验流程

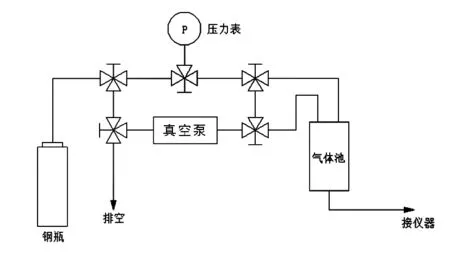

所用分析方法试验流程如图1 所示。按以下步

骤进行分析操作:

将进样系统抽真空至-0.1 MPa;

将高纯氮气用作样品气,通入气体池至压力达大气压(0 MPa),扫描空白本底;

将进样系统抽真空至-0.1 MPa;

将工作气体通入气体池至大气压(0 MPa),采集样品,读取吸光度面积数值。

图1 傅立叶变换红外光谱进样示意图

2.3 进样系统中氟化氢的吸附性考察

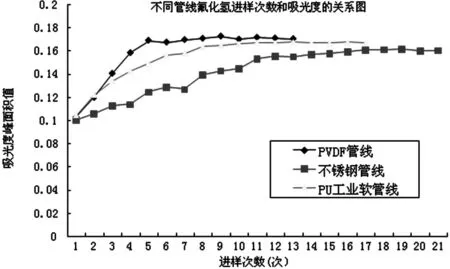

按照图1所示连接系统,进样系统采用聚偏氟乙烯(PVDF)材质的管线进行连接,按照第2.2节试验流程所述的步骤通入摩尔分数10.5×10-6的氟化氢气体。在4000 cm-1附近出现明显的特征峰。根据美国半导体材料协会(SEMI)的分析标准[6],本文选用4038.2 cm-1处的吸收峰作为HF的特征吸收峰。每次检测均记录对应吸收峰面积数值,以实验测定次数为横坐标,吸收峰面积值为纵坐标,得到吸收峰面积值与进样次数对应关系图,见图2。

从图2中可以看出:在进样过程中,前11次进样没有采集到氟化氢的特征峰值,从第12次开始,随着进样次数的增多,氟化氢的响应吸收面积值也越来越高,当进样到第22次时,氟化氢的响应吸收面积趋于稳定。这说明在测定氟化氢过程中进样系统对氟化氢有明显的吸附,而该吸附主要存在于管线和气体池两个部分中。

2.3.1气体池的吸附性考察

为了考察金属气体池对氟化氢的吸附性能,进行如下实验:先在进样系统中通入50.1×10-6(摩尔分数)氟化氢工作气体,记录吸收峰面积,然后抽空气体池至-0.1 MPa,开始计时,每隔一段时间测定气体池中的氟化氢含量,记录实验时间和对应的吸光度值,数据见表1。

图2 进样次数和吸收峰面积的关系图

实验时间/min分析结果(A)标定浓度/10-6(摩尔分数)00.084324.8300.085525.2600.084424.8900.085425.11200.085225.01500.086625.41800.085225.0

从实验结果可以看出,金属气体池内残留的氟化氢在长达3 h内是稳定的,且并未出现降低趋势,这说明所选用的气体池对氟化氢可达到吸附饱和,因此可以用于微量氟化氢的检测。

2.3.2不同材质的进样管线对氟化氢的吸附性考察

采用同一氟化氢气体(HF摩尔分数50.1×10-6),分别使用长度相同但材质不同(PVDF管线、

不锈钢管线和PU工业软管线)的三种管线对氟化氢的吸附性进行考察,结果如图3。

从图3可以看出,使用PVDF(聚偏氟乙烯)管线、不锈钢管线和PU(聚氨酯)工业软管线分别在第6次、第15次和第10次达到测量稳定值,说明PVDF管线对氟化氢的吸附性最弱,而不锈钢管线吸附性最强,因此,以下工作均采用PVDF管线进行。但即使采用吸附性最弱的PVDF管线时,进样系统对氟化氢仍存在明显吸附,因此,在进样时,对进样管线进行预饱和处理,以期提高分析效率。

2.3.3进样系统的预饱和处理

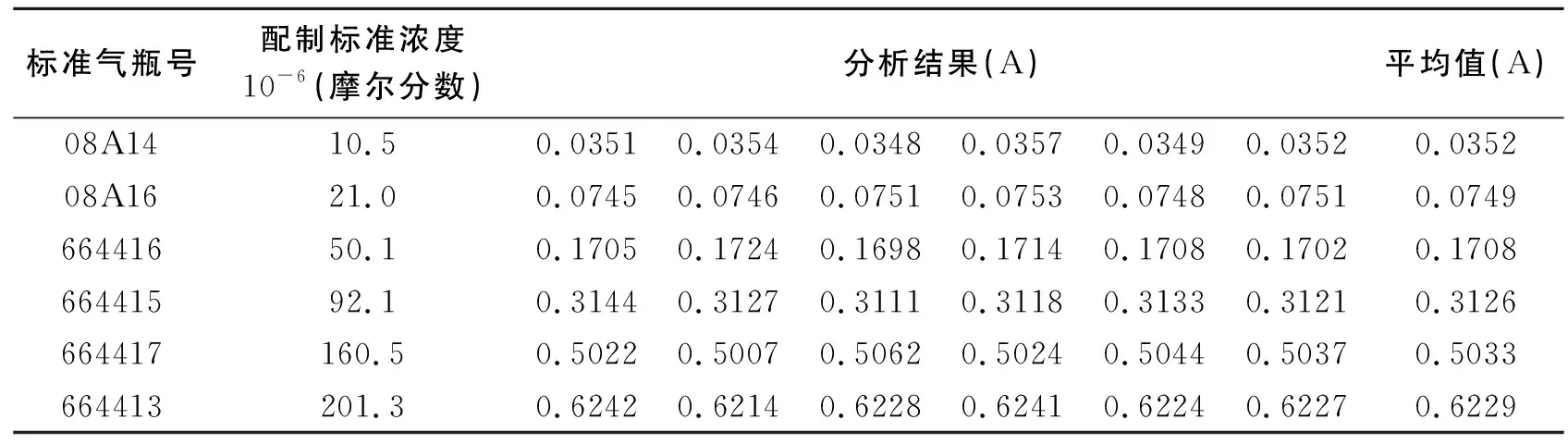

将工作气体通入气体池至大气压后,稳定一段时间,然后将进样系统抽真空至-0.1 MPa,如此反复6次操作后,采集新的工作气体的数据,记录工作气体6次的平行数据,如表2所示。

2.4 氟化氢在FT-IR上的线性测定

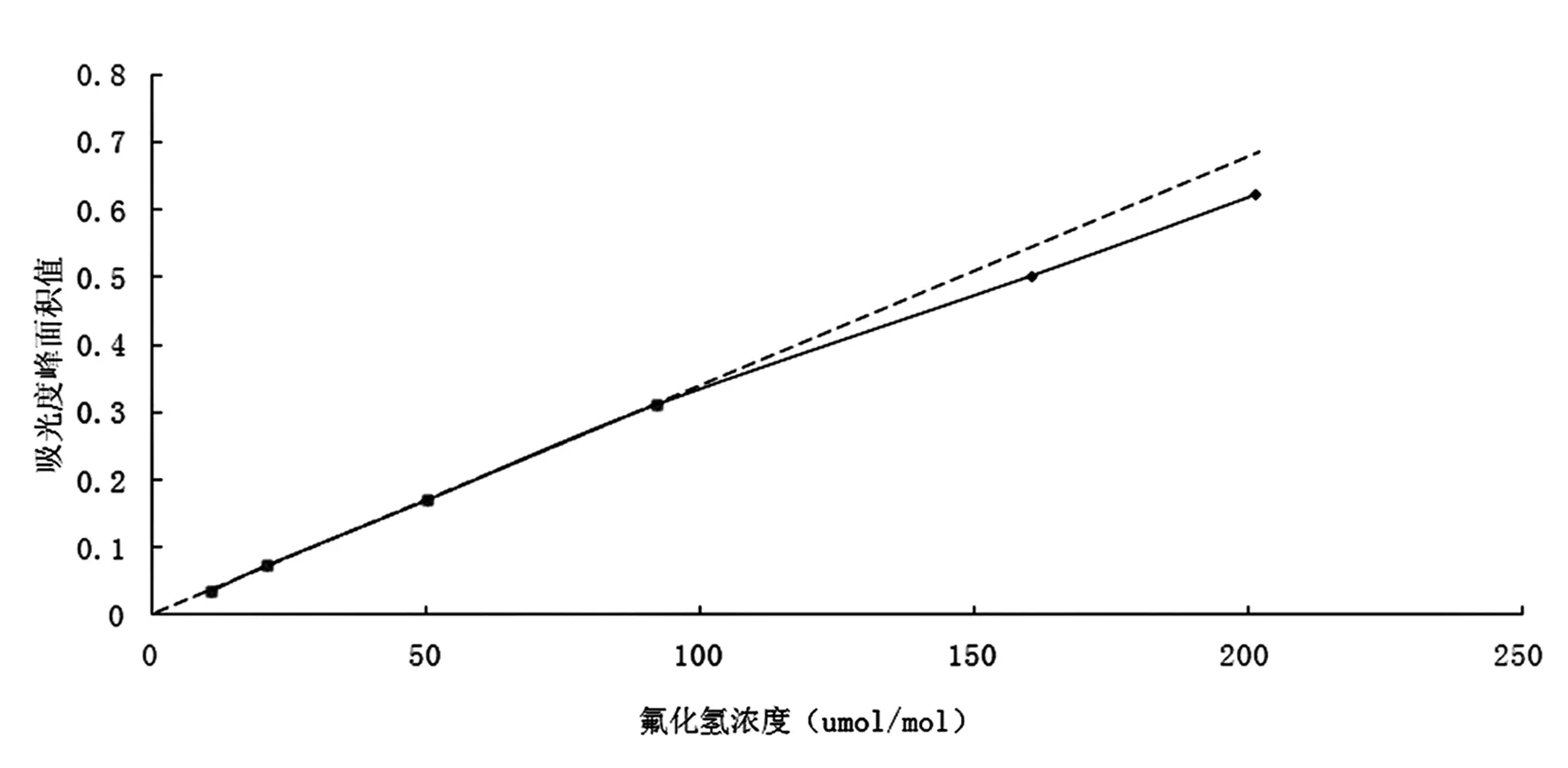

在优化的检测条件下,对一系列工作标准用FT-IR法进行分析(表2),以氟化氢工作气体浓度值为横坐标, 以其对应的吸光度为纵坐标, 建立氟化氢的工作曲线,如图4所示,考察了氟化氢分析的线性。

图3 使用不同管线氟化氢进样次数和吸光度关系图

标准气瓶号配制标准浓度10-6(摩尔分数)分析结果(A)平均值(A)08A1410.50.03510.03540.03480.03570.03490.03520.035208A1621.00.07450.07460.07510.07530.07480.07510.074966441650.10.17050.17240.16980.17140.17080.17020.170866441592.10.31440.31270.31110.31180.31330.31210.3126664417160.50.50220.50070.50620.50240.50440.50370.5033664413201.30.62420.62140.62280.62410.62240.62270.6229

图4 氟化氢浓度和吸光度值关系图

由工作曲线可见,在本文确定的实验条件下,FT-IR对低浓度<92×10-6(摩尔分数)的氟化氢具有很好的线性响应(R2=0.9998),因此可用建立工作曲线的方法进行标定,也可采用与待测物质浓度接近的单个标准物质进行校准,来测定低浓度氟化氢的浓度;但氟化氢浓度高于92×10-6(摩尔分数)时,工作曲线则明显偏离线性趋势线,要想对高浓度氟化氢准确定量,较准确的方法就是通过工作曲线进行,并且制作工作曲线所用的浓度点应尽可能多,以描绘出其真实趋势。

2.5 氟化氢进样后进样系统的清洗

由于氟化氢具有较强的吸附性,较易残存于进样系统中,又由于其强腐蚀性,残存的氟化氢可能会加速气体池、窗片、镜面以及进样管线等的损耗,如进行较高浓度的氟化氢检测后再进行较低浓度的检测,残存的氟化氢还会对检测产生影响。因此,氟化氢进样结束后残留清洗非常重要。本实验采用抽真空、高纯氮气置换以及抽真空和氮气置换相结合的连续吹扫三种方法,对氟化氢进样系统进行清洗,考察了其清洗效果。

2.5.1抽真空清洗氟化氢进样系统

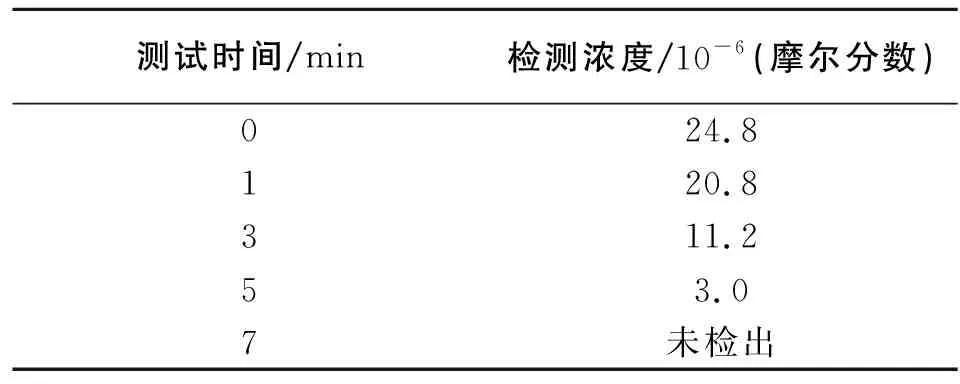

测定摩尔分数为50.1×10-6的氟化氢工作气体,记录其稳定的吸收峰面积,抽空气体池中的工作气体,当真空度达到-0.1 MPa时,开始计时,并采集样品,采集完成后继续抽真空,间隔一段时间,采集样品,测定气体池中的氟化氢的剩余含量,如此反复操作,实验数据如表3所示。

表3 抽空时间与残留氟化氢浓度关系表

结果表明,进样系统在通入50.1×10-6(摩尔分数)的氟化氢气体之后,抽真空至-0.1 MPa(真空泵所能达到的最低真空度),仍残存较高浓度的氟化氢气体,持续抽空系统长达7 min左右时,氟化氢才能不被检出。

2.5.2高纯氮气置换清洗氟化氢进样系统

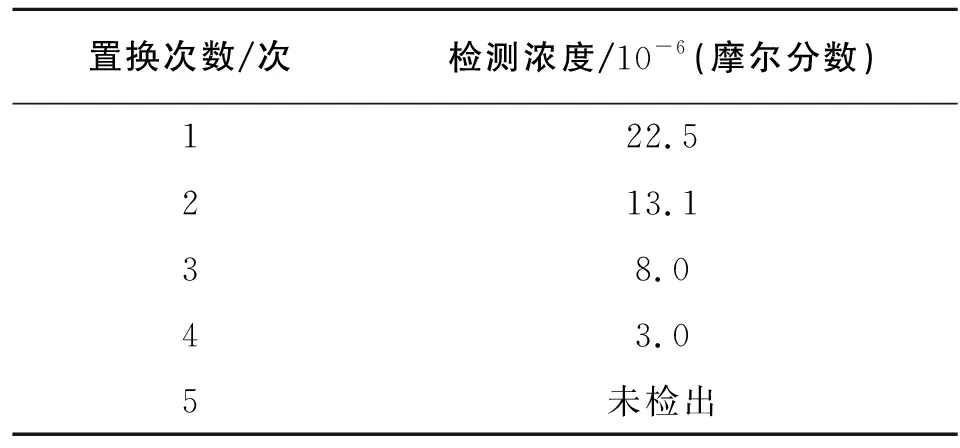

测定摩尔分数为50.1×10-6的氟化氢工作气体,记录其稳定的吸光度值,抽空氟化氢气体至-0.1 MPa,卸下工作气体,将高纯氮气接入进样系统,采用与工作气体相同的方法进样,采集数据,测定残余的HF含量,重复进样,记录数据见表4。

表4 抽空次数与残留氟化氢浓度关系表

结果表明,进样系统在通入50.1×10-6(摩尔分数)的HF气体之后,抽真空至-0.1 MPa,再经过高纯氮气置换5次HF才能不被检出。

2.5.3高纯氮气持续吹扫清洗氟化氢进样系统

由以上数据可以看出,单纯采用抽真空和氮气置换均不能较迅速的清洗氟化氢进样系统。因此,将该两种方法相结合,在抽真空的条件下通入氮气,使进样系统中形成一定气流(本实验气流压力约为-0.05 MPa),对进样系统进行清洗,实验结果表明,当吹扫0.5 min时,氟化氢已不能检出,说明该方法可对残留氟化氢进行快速清洗。

3 结 论

经钝化处理的气体池和大部分管线对微量氟化氢均存在明显吸附,在初次进样前,采用一定气流持续吹扫预饱和的方法可以解决其吸附问题,提高分析的效率和重复性。

在氟化氢进样结束后,使用高纯氮气,采用一定气流持续吹扫用于氟化氢进样后的清洗,可提高残留氟化氢的清洗效率。

考察了FT-IR对微量氟化氢分析的线性,结果表明,对于低浓度氟化氢气体,具有较好的线性,但高浓度时明显偏离线性趋势,检测时应采用工作曲线法进行校准方可获得准确的检测结果。