城市道路桥梁钻孔桩灌注桩施工及其质量问题处理要点

陈君炜

(柳州高速公路运营有限公司,广西 柳州 545000)

0 引言

随着我国社会经济的快速发展,城市道路桥梁工程日益增多,桩基础应用也越来越多,钻孔灌注桩适应于各种土层和基岩施工,具有成桩直径和桩长灵活、单桩承载力大的优点,是一种很好的、值得推广的地基加固处理方法。

1 钻孔桩灌注桩的适用性分析

我国桩基础的应用以20世纪50年代初期为分界线,在此前以木桩为主,后逐渐被钢筋混凝土桩和预应力混凝土桩所取代。1963年河南安阳修建冯宿桥,采用传统打井方法,以人工转动磨盘的方式钻孔,开辟了钻孔灌注桩先河。

钻孔灌注桩分为人工钻孔与机械钻孔两大施工方法,近几十年来,随着钻孔桩设计、机械设备、施工工艺和方法的深入研究,无论在理论上还是在实践中均趋于成熟,不同成桩方法的适用范围不同,具体如表1所示:

表1 钻孔灌注桩不同成桩方法的适用范围表

钻孔灌注桩在我国城市道路桥梁中的应用具有诸多优势:(1)适用性广,可用于陆地,也可用于水域,施工不受季节气候影响,可施工0.3~0.6 m直径的小桩、2~4 m直径的桩,也可施工更大直径的桩;(2)承载能力大,可根据需要桩长、桩径以及承载层选择任何尺寸,切实保证桩承载力满足要求;(3)成本相对较低,与预制桩相比,钻孔桩有利于节省钢材、木材,造价低;(4)环境污染小,在城市建设中,与预制桩相比,钻孔桩对于周边环境的影响相对较小,产生的噪音与浓烟较少。

2 城市道路桥梁钻孔桩灌注桩施工工艺

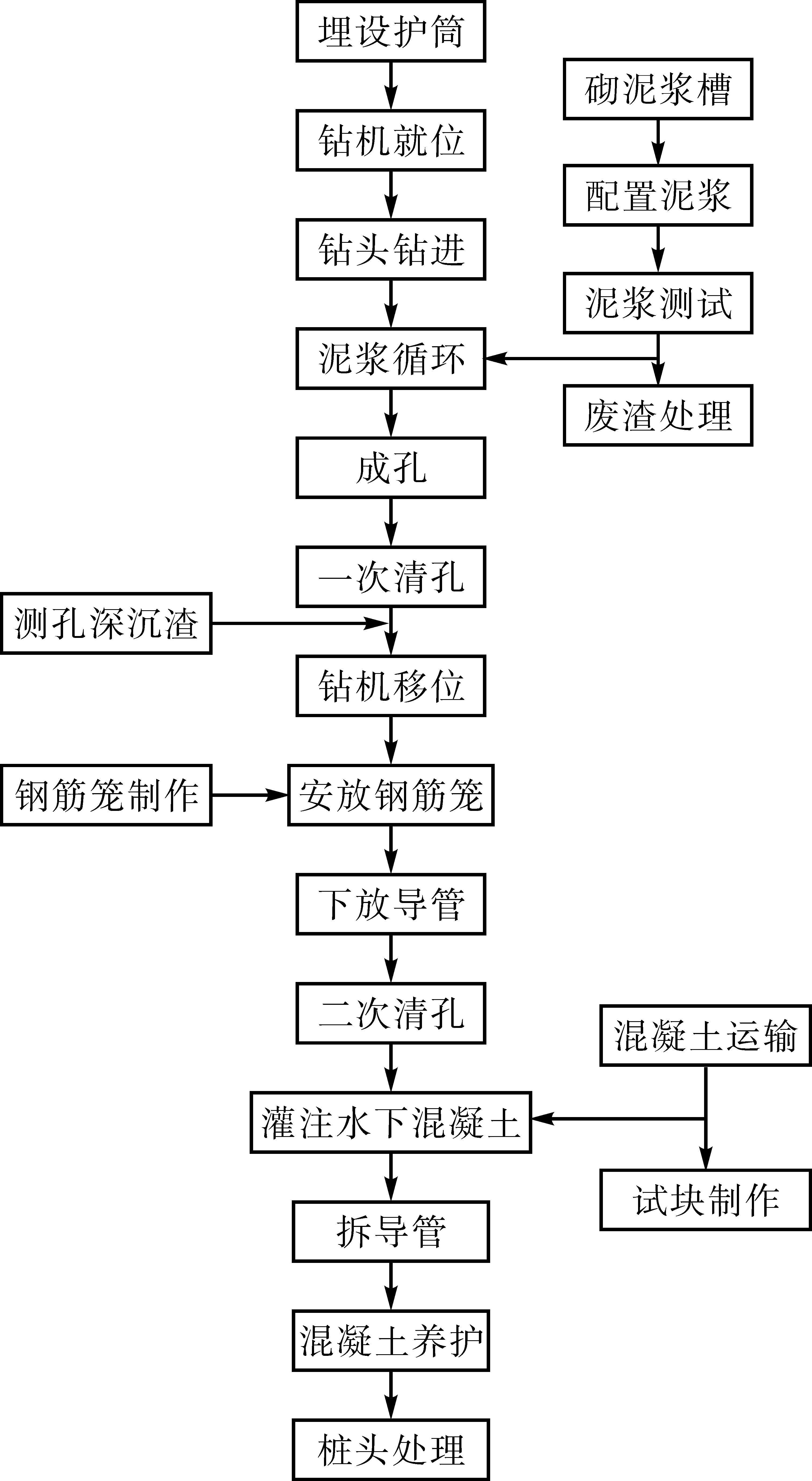

城市道路桥梁钻孔桩灌注桩施工,由于所选择的成孔方式不一,施工地质条件不同,相应的施工工艺也有所差别。在施工前,需确定具体的施工工艺,作为安排施工和各工序进度的依据,由于钻孔桩灌注桩施工方法众多,本文仅以正、反循环回转钻与冲击钻为例作具体分析:

2.1 正循环回转钻

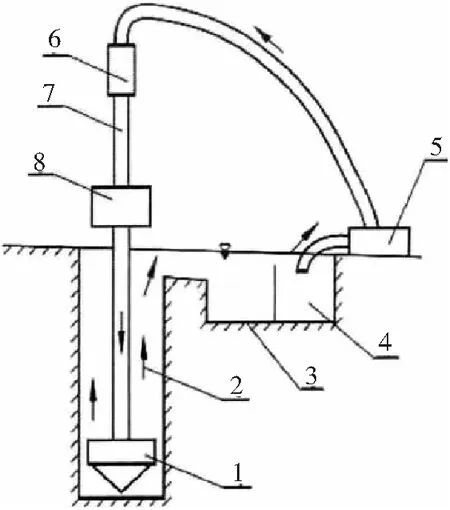

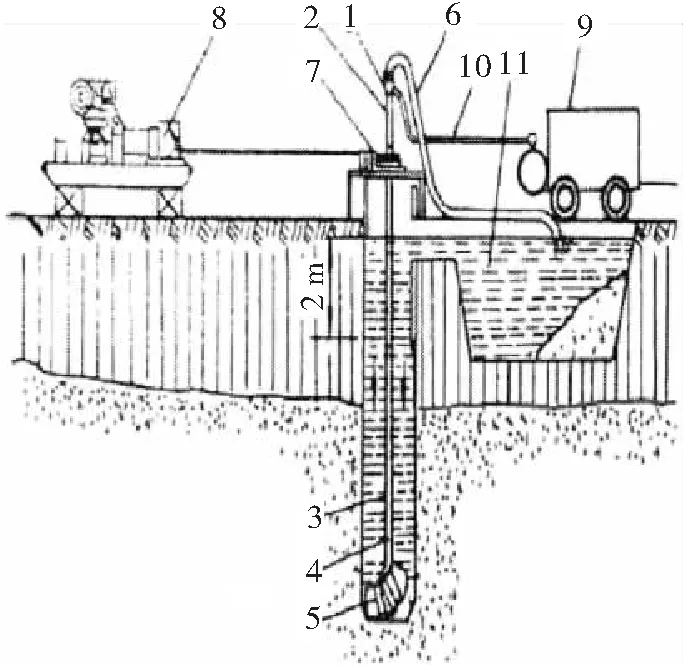

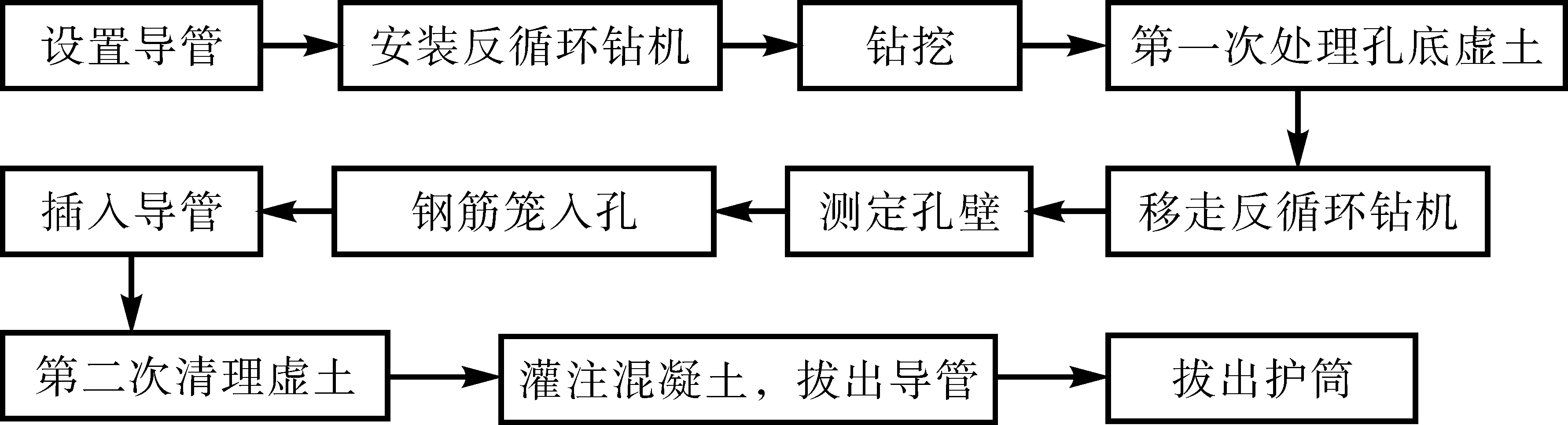

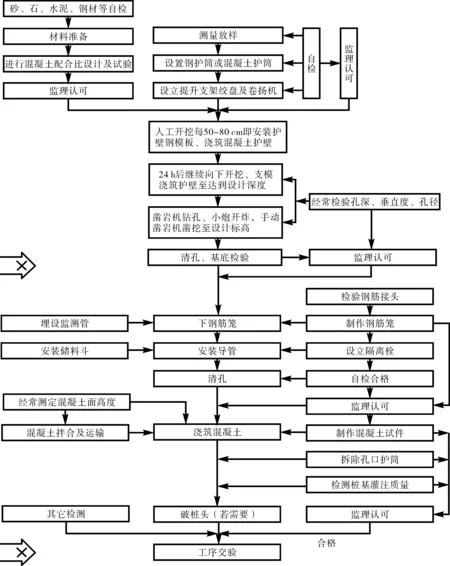

正循环回转钻基本原理如图1所示,施工流程如图2所示,其成桩直径在1.8 m内,当成桩直径<8 m,钻进成孔效果好。根据施工实践可知,正循环自然带渣能力偏弱,因此施工中必须重视泥浆基本指标的控制。

1.钻头;2.泥浆循环方向;3.沉淀池;4.泥浆池;5.泥浆泵;6.水龙头;7.钻杆;8.钻机回转装置图1 正循环回转钻基本原理图

图2 正循环回转钻施工流程图

2.2 反循环回转钻

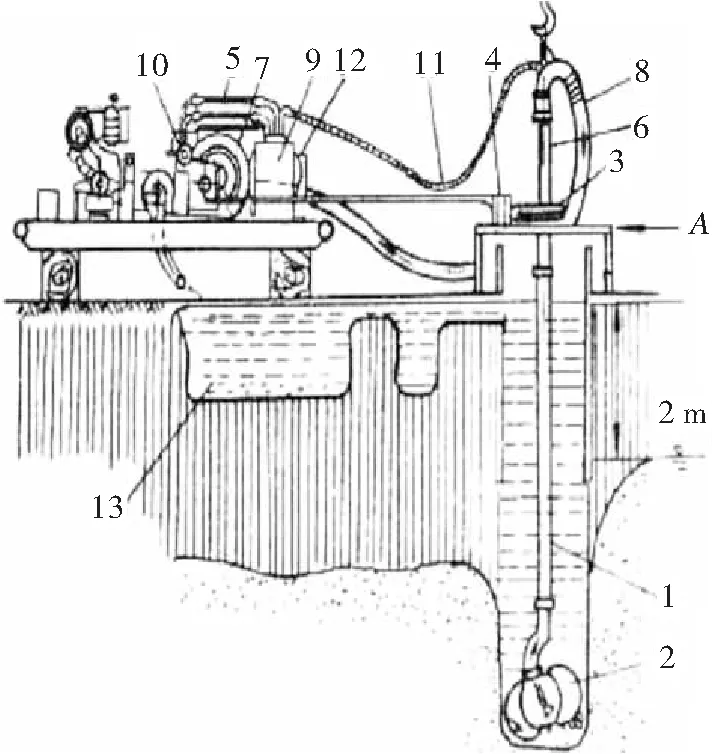

反循环回转钻成孔按其原理可分为泵吸、气举、喷射(射流)反循环三种,其基本原理分别如图3~5所示。

1.钻杆;2钻头.;3.旋转台盘;4.液压马达;5.液压泵;6.方型传动杆;7.砂石泵;8.吸渣软管;9.真空柜;10.真空泵;11.真空软管;12.冷却水槽;13.泥浆沉淀池图3 泵吸反循环示意图

1.气密式旋转接头;2.气密式传动杆;3.气密式钻杆;4.喷射嘴;5.钻锤;6.压送胶管;7.转盘;8.油压泵;9.空压机;10.压气胶管;11.泥浆沉淀池图4 气举反循环示意图

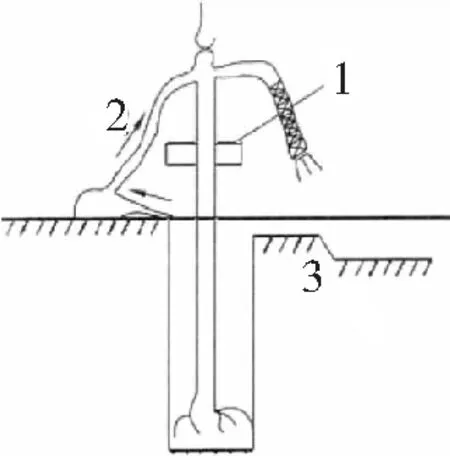

1.旋转盘;2.射水;3.沉淀池 图5 喷射反循环示意图

反循环回转钻施工机械作业时产生的噪音小、效率高,一般天然泥浆就可以起到保护孔壁的作用,但是在工程现场地下水位较高时,不便于施工,具体施工流程如图6所示。在实际作业中需根据孔深、岩土条件、钻头的类型等合理确定钻进速度,保证钻进作业的顺利完成。

图6 反循环回转钻施工流程示意图

2.3 冲击钻

冲击钻施工,主要是通过钢丝绳将重锤(如:洛阳锤)拉起,达到设计最高点后,放松钢丝绳,实现重锤的自然下落,利用冲击的作用破碎桩底岩土,孔底岩渣在泵抽吸下排出孔外。冲击钻施工方法适用范围广,桩孔直径最大可达2.5 m,钻孔深度最大达100 m。冲击钻施工工艺流程如图7所示,其在破碎带有裂隙的坚硬岩土时效果较好,能耗小,利用冲击钻作业而成的桩孔可能不能形成非常标准的圆形截面,在钻进过程中需予以注意,切实保证作业质量。

图7 冲击钻施工工艺流程示意图

3 城市道路桥梁钻孔桩灌注桩施工常见质量问题及其处理要点

3.1 钻进施工常见质量问题及其处理要点

3.1.1 钻孔遭遇较硬岩石处理

钻孔遭遇较硬岩石,需在第一时间查明地质资料,应保证桩基的长度,如岩石太坚硬不能钻进,则可与设计及业主、监理工程师等相关各方协商,以支承桩或嵌岩桩对孔进行终孔,但嵌岩深度应满足设计要求。

3.1.2 坍孔处理

钻孔时,若是孔壁内水位突然上升、骤降,出渣量增加,却不见进尺,可初步判断为坍孔,采用探测锤进行探测。

坍孔原因分析主要有四种:泥浆性能不达标;护筒底脚漏水;施工不当;护筒周围堆放重物等。一旦发生坍孔事故,必须在第一时间确定原因,并采取针对性的处理方法,如改善泥浆性能、加高水头、深埋护筒等。

3.1.3 钻机卡钻、脱落钻物处理

冲击钻孔时,若是新钻锤直径过大、遇探头石、孔内掉入物件等,均会导致卡钻等事故的出现,具体处理方法为:

(1)卡钻严禁强提,可以小锤冲击等方式松动钻渣,及时打捞掉落钻物,搁置时间不宜过长,防止出现坍孔事故;

(2)若是钻锤无法打捞,则必须与各参建单位共同研究终孔、重新开孔方案。

3.2 灌注施工常见质量问题及其处理要点

3.2.1 导管进水

(1)初灌导管进水:主要原因有首批混凝土储量不足、导管底口与孔底相距过大等。对此需提出导管,吸出散落在孔底的混凝土,若是需要则提出钢筋笼,复钻清孔,重新灌注。

(2)中期导管进水:主要原因有导管接头不严、导管提升过猛、导管底口超出原混凝土面等,对此需拔换原管重新下新管,抽干新管内泥水后,方可继续灌注。

3.2.2 塞管

(1)初灌导管堵塞:主要原因有隔水栓卡管、混凝土坍落度过小等,对此需采用长杆冲捣管内混凝土,抖动吊绳或提升迅速下落振冲。若是采取上述方法后混凝土依旧无法下落,则需重新吊装导管、灌注。

(2)中期导管堵塞:此时孔内混凝土已初凝,需拔出导管,重新钻孔成桩。

3.2.3 埋管

埋管事故出现的主要原因有导管埋深过大、导管内外混凝土已初凝、提管过猛等。

(1)预防措施:严格控制埋管深度,以6~8 m为宜,或是三节管长以内;在导管上安装附着式振动器,防止混凝土过早初凝;首批混凝土掺入缓凝剂;控制好提升导管的力度,不得过猛。

(2)处理措施:初时可以滑车、千斤顶试拔,若无法拔出,凡并非混凝土初凝所致的情况,均可派潜水工在水下将导管齐混凝土面切断,重新下导管灌注,上下断层间做好补强。

3.2.4 桩身夹泥断桩

此种事故基本为上述各种情况引发的次生结果,对于桩身夹泥断桩,需开展深入探查,明确实际情况,做好压浆补强等处理工作。

4 实例探析

4.1 工程概况

本文以桂梧高速公路贺州连线城市景观大道为例展开分析。此道路为改造工程,由一级路改建为城市主干道。在原高速路中,设有1座6×20 m大桥跨越沙田河,改造方案如下:保留现状大桥为主车道,两侧各增1座大桥作为辅道、人行道。新建大桥跨径6×20 m,每幅桥宽12.25 m,桥长126.04 m,先简支后结构连续结构,桥台采用埋置式台,柱式墩、桩基础。

4.2 钻孔桩灌注桩施工工艺

4.2.1 施工流程

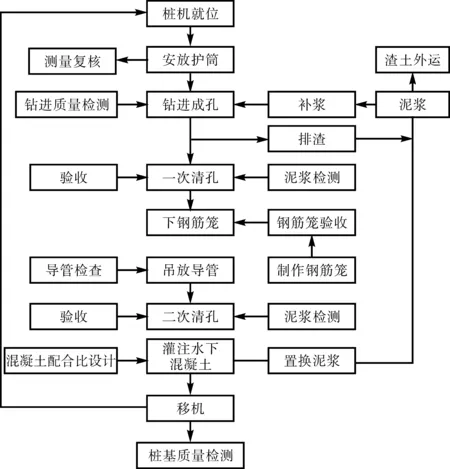

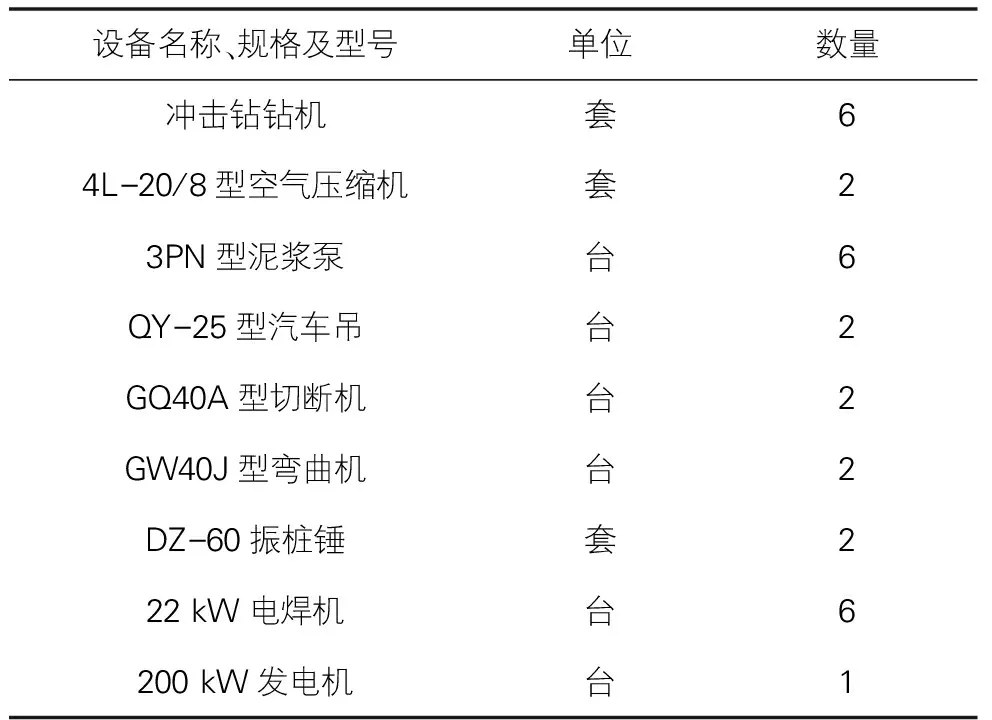

本工程钻孔桩灌注桩采用冲击钻方法,具体施工工艺流程如下页图8所示。

图8 钻孔桩灌注桩施工工艺流程图

4.2.2 施工技术要点

4.2.2.1 施工准备

施工前需做好以下准备工作:搭设钢栈桥;护筒制作、桩位放样、护筒埋设;泥浆制备,钻机就位,底部垫平,本工程施工机械设备如下页表2所示;做好班组人员的技术安全交底工作。

表2 施工机械设备表

4.2.2.2 钻进

钻机安装就位后,启动泥浆泵、钻机,开始钻孔。

桩基护筒底脚下2~4 m为河床表面较松散,可以浓泥浆小冲程、高频率反复冲砸,保证孔壁牢固;砂、卵石夹土等松散层钻进,可按1∶1投黏土、小片石,以小冲程反复冲击。

若是在钻进时,遭遇流砂,可适当增加黏土比例,确保孔壁牢固;遭遇漂石或岩层,可投黏土、小片石,表面垫平后以十字形钻锥冲击。钻进时,应经常检查孔位、孔形、孔倾斜度,及时纠偏。按时检查泥浆指标,钻进过程泥浆性能要求如表3所示。

表3 泥浆性能指标表

4.2.2.3 钻进过程排渣以及清孔

桩基采用泥浆泵配合排渣清孔,清孔排渣时注意孔内原有水头,防止坍孔;清孔后,从孔口、孔中部、孔底提出泥浆平均值应符合质量标准要求。

4.2.2.4 钢筋笼制作、安装、下放

钢筋笼在钢筋加工场加工、现场安装,以一辆25 t吊车吊装入孔。钢筋笼分三节制作,第一节入孔后,挂于施工平台上,吊车吊起第二节钢筋笼进行接长,接长完毕后整体下放入孔;如此反复,完成第二、三节的钢筋笼接长及下放。由于是水上平台施工,考虑到钢筋笼的定位,在完成第二、三节钢筋笼下放,需要加接一节钢筋笼吊环下放,完成后整体固定在施工平台上。同一节内钢筋笼接长以直螺纹套筒连接,节与节之间采用双面搭接焊连接,焊缝的质量应符合规范要求。

4.2.2.5 安装导管

拟准备φ250 mm快速接头导管30节,每节2.7 m,准备1个容积6.0 m3的漏斗。导管安装前进行水密承压、接头抗拉试验;导管事先编好顺序,每次使用均检查安全螺钉、橡胶垫圈、拆装工具等,必要时再做充水试验。

4.2.2.6 二次清孔

钢筋笼、导管安装,易致孔底沉渣超标,在灌注水下混凝土前需对泥浆各项指标加以检查,若是不达标,则需进行二次清孔,采用导管法,利用导管上口压入合格泥浆,置换孔底沉渣,各项指标检验达标后,调整导管高度,开始水下混凝土灌注施工。

4.2.2.7 灌注水下混凝土

本桥C30水下混凝土设计坍落度为180~220 mm,理论配合比为:水泥(P.042.5)∶砂(0~4.75 mm)∶碎石(4.75~31.5 mm)∶水∶减水剂∶粉煤灰=375 kg∶822 kg∶945 kg∶190 kg∶9.135 kg∶60 kg。

采用直升导管法灌注水下混凝土,混凝土灌注导管采用内径φ250 mm型快速接头导管,首批混凝土灌注前应检查导管底口至孔底间的距离,控制在35~45 cm,灌入首批混凝土后使导管在混凝土内埋深至少1 m。灌注开始后,应紧凑、连续进行,严禁中途停工;灌注快结束时,核对混凝土灌入数量,确定灌注高度。

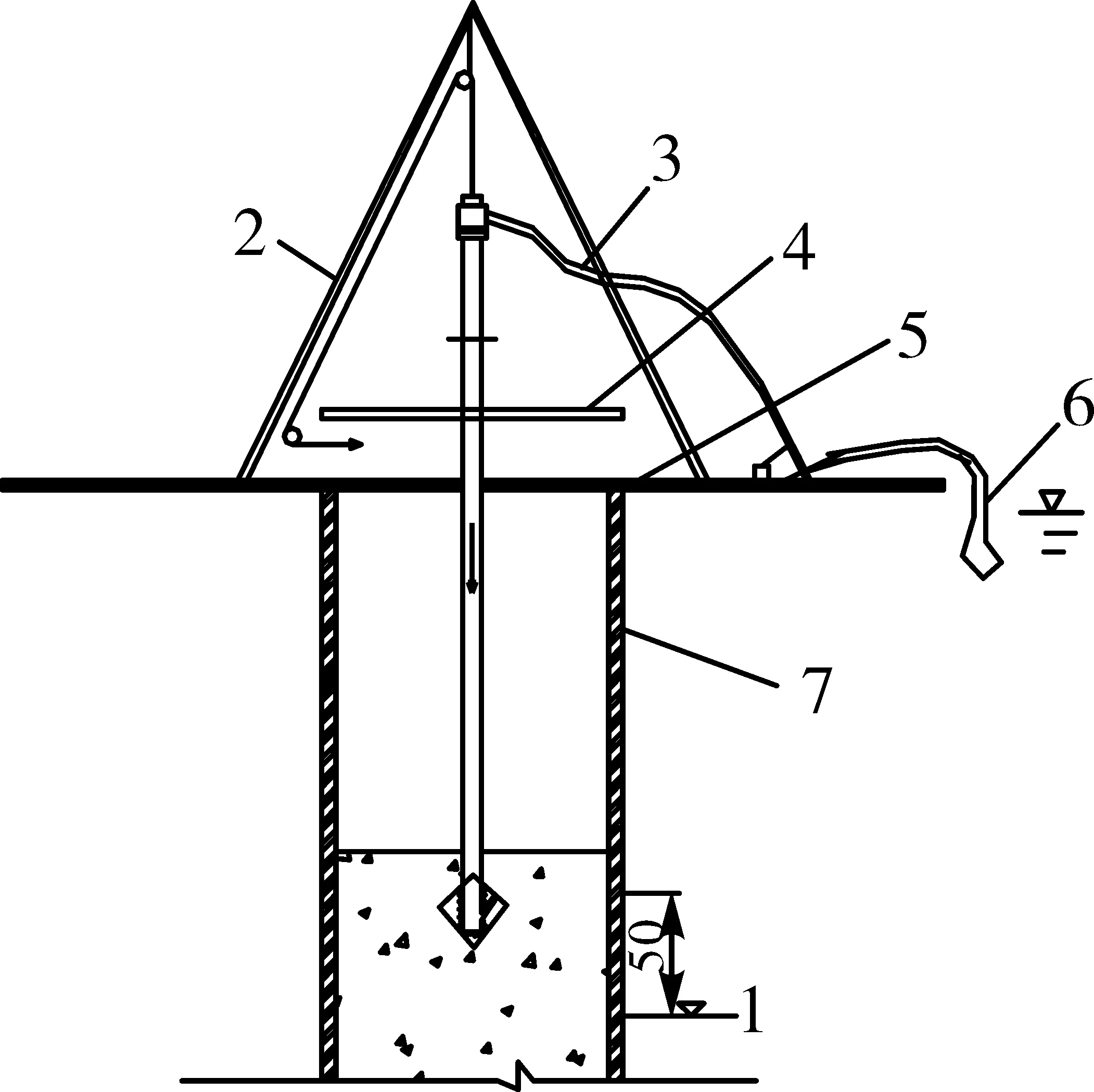

4.2.2.8 凿除桩头

当桩头处于深水中时,可在混凝土终凝前用射水法冲松混凝土,如图9,在混凝土终凝前插入射水管,射水管下端焊有一菱形钢板,下端封闭,再在射水管下端焊一根与钢管成45°的出水管,射水管中通水把混凝土冲松,使射水口以上混凝土集料与水泥砂浆分离,拔出射水管,待混凝土达到设计强度的70%以上,清除松动的混凝土,设计桩顶以上50 cm混凝土待终凝后用风镐凿除。

1.桩顶设计标高;2.三角架;3.输水管;4.推钳;5.桩基工作平台;6.高压水泵;7.护筒 图9 射水冲松桩头混凝土示意图(cm)

没有上述设备时,可在水中围堰搭设完毕后,把围堰内的水抽干,用风镐凿除。

4.2.2.9 桩基检测

浇筑桩基之前预埋检测管,对于所有成桩在达到检测日期时必须进行检查和检测,必要时可进行抽芯取样直接检测,其质量必须严格符合施工规范和检查标准的要求。检测方法采用超声波检测。

4.3 钻孔灌注桩施工质量保证措施

(1)施工开始前,落实好技术交底工作,熟悉设计图纸、施工工艺、质量要求等。

(2)放样准确,钢栈桥稳固。

(3)钢筋电焊工、机械工需持证上岗。

(4)原材料经检验合格方可投入使用,确保材料质量满足要求。

(5)钻孔施工中必须检孔,一旦发现偏差及时纠正。

(6)桩底必须支撑在设计要求的持力层上,每桩做好隐蔽检查。

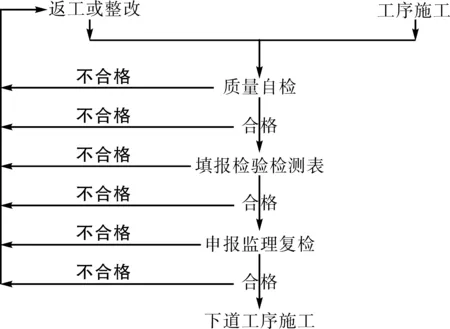

(7)钻孔时密切观察土层、岩层变化,一旦发现异常及时通知相关负责人,质量检验程序图如图10所示。

图10 质量检验程序图

5 结语

目前在我国城市桥梁工程建设中,钻孔灌注桩已经成为了主要桩型,应用广泛。在实际桥梁桩基施工中,合理的施工工艺是保证工程质量的前提,因此必须合理选择成桩方法,合理确定施工流程,落实好每道工序,明确施工中易出现的事故及其预防、处理方法,切实保证桩基质量满足要求,为后续作业奠定良好基础。