大粒径级配碎石在大修工程中的应用研究

夏彩娟,谭继宗

(1.广西金石高速公路有限公司,广西 南宁 530007;2.广西交通科学研究院有限公司,广西 南宁 530007)

0 引言

级配碎石材料是一种松散的粒料结构,不传递拉应力和拉应变,既能防反射裂缝又能起到排水作用。但以往的工程经验表明,传统级配碎石作为路面柔性结构层的主要缺陷是易产生较大的塑性变形,影响路面的平整度,严重时会发生剪切破坏等结构性破坏[1-2]。

大粒径级配碎石混合料其最大粒径可达53 mm,继承了传统级配碎石材料的优点,且弥补了其抗塑性变形能力不足的缺点,在重载交通下具有抗变形能力强的优点,既可充分利用旧路结构层的剩余价值,又可利用重载交通的压密作用。大粒径级配碎石基层承载力强、抗裂性能优、水稳定性好,可有效降低道路的后期养护维修费用,对于路网干线公路大、中修工程的建设具有重要的社会经济效益[3]。

目前国内对传统级配碎石材料已有较多研究,但是对于大粒径级配碎石的应用研究较少。本文依托路网干线公路大修工程,深入研究了大粒径级配碎石基层的应用技术,为大粒径级配碎石材料在路网干线公路提质改造工程中的大规模推广应用提供参考。

1 大粒径级配碎石基层设计

依托工程为广西省道S217线龙门段大修项目。该路段过往交通量增长极快,且交通量中以超重车居多,导致旧水泥路面出现了唧泥、错台、沉陷、翻浆、破碎板、板角断裂等病害,路面损坏状况指数(PCI)低于40,公路技术状况等级评定为差。主线大修结构方案为:旧水泥路面碎石化+22 cm厚大粒径级配碎石+1.5 cm厚同步碎石封层+5 cm厚AC-16沥青混凝土+4 cm厚AC-13沥青混凝土。

1.1 原材料质量控制与级配设计

碎石级配应满足《公路路面基层施工技术细则》(JTGTF20-2015)表3.6.2级配的规定,碎石中不应有黏土块、植物等有害物质,软弱和针片状颗粒含量≤20%,石屑可以使用一般碎石场的筛余料或专门轧制的细碎石集料[4]。

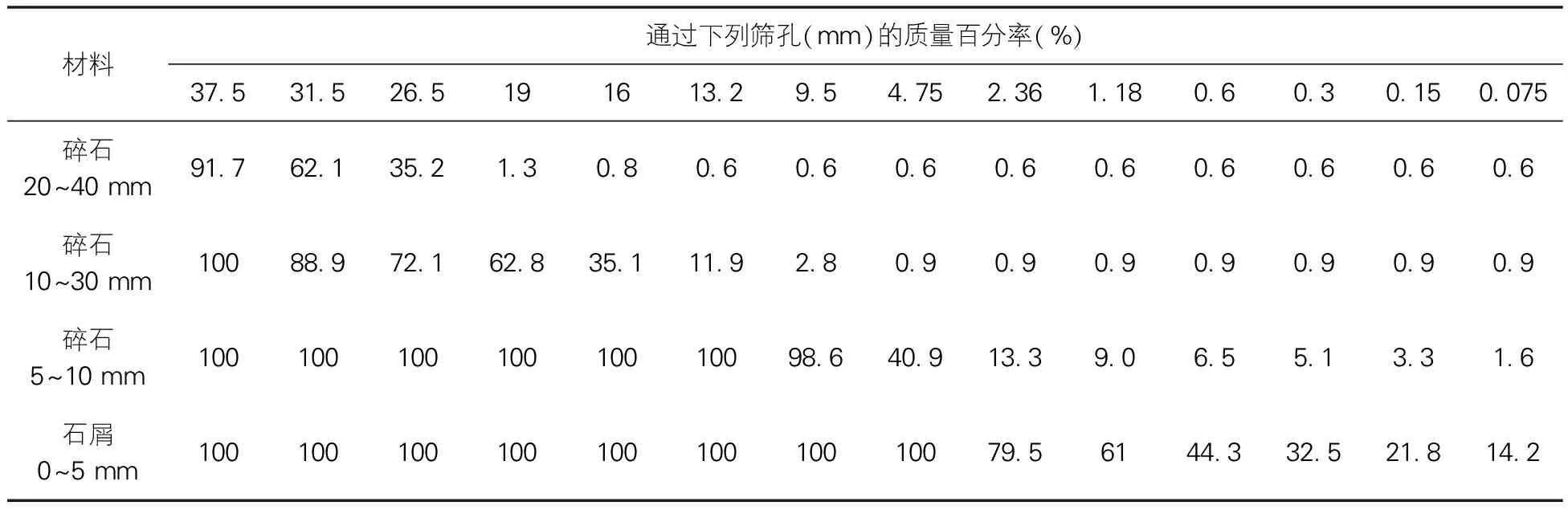

根据施工规范及集料配合比要求,大粒径级配碎石基层采用4档集料:20~40 mm、10~30 mm、5~10 mm、0~5 mm(石屑)。对进场4档集料进行筛分(干筛法),筛分结果见表1。

表1 集料筛分结果表

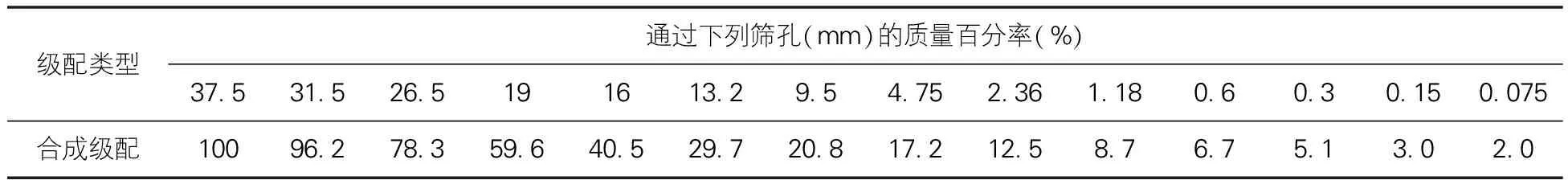

大粒径级配碎石颗粒组成较传统级配碎石粗,接近填隙碎石,而规范《公路路面基层施工技术细则》(JTG/T F20-2015)中对填隙碎石的级配未作规定。在工程试验段施工时借鉴以往经验和试配结果,拟定各档原材料的掺配比例及合成级配,见表2。

表2 大粒径级配碎石级配设计表

注:材料比例为20~40 mm∶10~30 mm∶5~10 mm∶0~5 mm=46∶38∶7∶9

1.2 施工质量控制

大粒径级配碎石施工中,由于其级配设计中粗料含量多粉料较少,且不含水泥石灰等粘结材料,因此在施工过程中容易产生局部离析,施工离析是大粒径级配碎石施工中的一个难点。离析使得不同部位的级配各不相同,导致基层结构的不均匀性,降低了基层承载力和耐久性。因此在施工过程中对于离析的控制尤为关键。

(1)拌合运输过程中控制离析

基层大粒径级配碎石采用拌合机集中生产,拌合时间控制在28~38 s内,含水量控制应根据气候情况在1.0%~1.5%之间进行调节,确保拌合质量。为防止混合料在装车的过程中出现离析,运料车辆的车斗离出料口的间距不能太大,控制下料的高度。装料过程中不能向运料车车槽的中间部位连续卸料,应先向车槽前部卸料,再向后部卸料,最后向中间卸料。同时,在运输过程中控制车速,以防止颠簸产生的离析。

(2)摊铺和碾压过程中控制离析

大粒径级配碎石不含石灰、水泥等胶结料,其结构主要靠碎石之间的嵌挤以及粉料的粘结形成。因此为了确保碾压效果,大粒径级配碎石的碾压需要在最佳含水率时进行,并且在碾压的过程中应及时严格控制含水率。如果含水量偏低,则会导致粉料无粘结作用,结构失稳,需要对混合料适当洒水后再碾压;如果含水量偏高,则会导致粉料叽浆,失去粘结效果,需要并开挖翻晒,待其接近最佳含水量时,再进行碾压[5-6]。

碾压达到压实遍数后,在大粒径级配碎石表面均匀撒布一层约0.5~1 cm的机制砂,在因摊铺离析造成大颗粒集中的部位要适当增加撒布量,然后再用压路机静压一遍整平,即可开放交通。

2 质量检测

对于大粒径级配碎石基层而言,其检测指标主要包括:固体体积率、平整度、弯沉等。

(1)虹吸筒排水法检测试样的固体体积率

检测大粒径级配碎石垫层固体体积率,检测结果见表3。

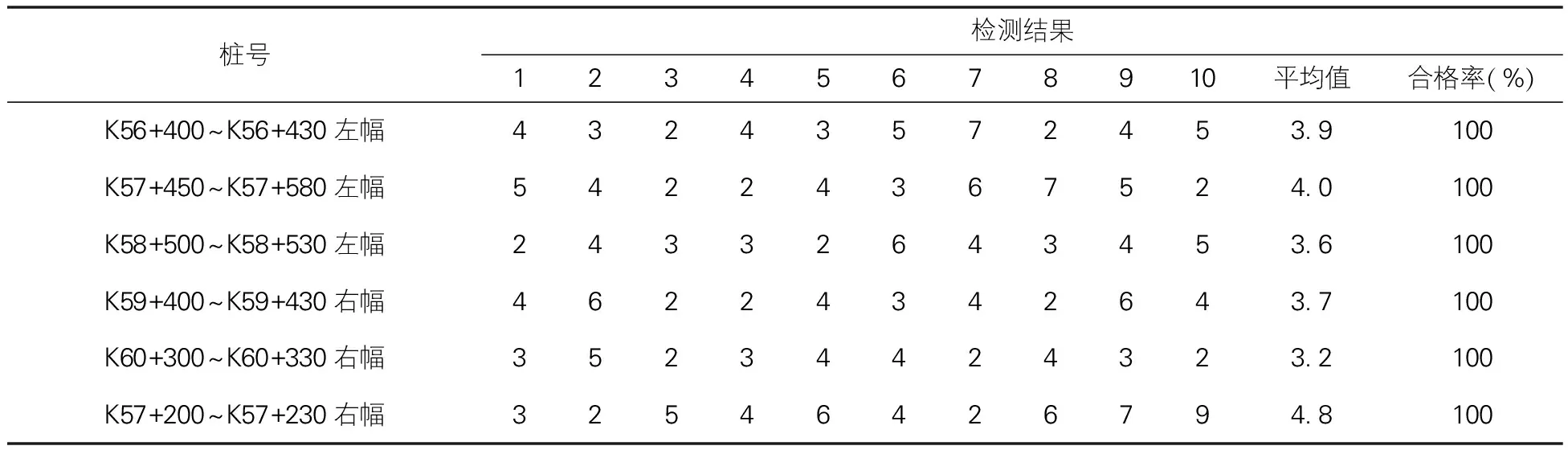

(2)施工过程中,对碾压后的平整度检查记录见表4。

表3 大粒径级配碎石基层固体体积率检测表

表4 平整度检测结果表

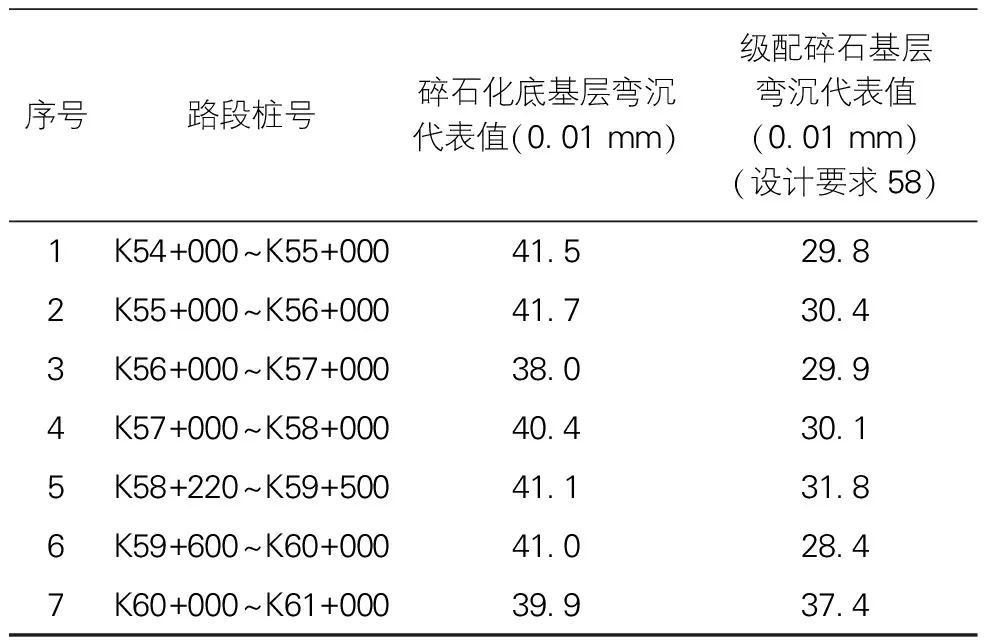

(3)弯沉检测

对于大粒径级配碎石基层而言,弯沉控制是一个重要指标,对施工完成后路段采用贝克曼梁进行完成检测。检测结果见表5,从检测结果来看,大粒径级配碎石基层的弯沉值在30~40(0.01 mm),较好地提高了碎石化后路面的强度。

表5 碎石化后底基层、大粒径级配碎石层弯沉代表值对比表

根据设计级配掺配后摊铺施工,在施工中控制级配设计、运输摊铺离析等,通过施工过程和检测结果的验证,可以发现:观察检测固体体积率挖开的试坑,整个结构层比较密实,检测的固体体积率满足设计要求的85%,代表值达到85%~87%,后期由于车辆碾压后部分路段固体体积率会有所提高,开放交通后结构层稳定,没有明显的变形和车辙;检测的弯沉值,完全满足了设计弯沉要求。从表5看,不仅达到了设计弯沉52.3(0.01 mm),绝大部分在30~40(0.01 mm)之间。总体而言,大粒径级配碎石施工和使用状况良好。

3 结语

大修路段交通量大,重载交通多,基层需要具有较高的结构强度保证受力。大粒径级配碎石基层和普通碎石基层相比,其粗骨料含量增大,骨架结构更为稳定,结构受力更强,但是在施工过程中需要注意大粒径级配碎石级配设计与控制、施工离析控制、施工质量控制等。

现场控制主要根据三个要点:减轻混合料离析、确保路面结构稳定无变形、控制基层固体体积率。在大粒径级配碎石基层施工中,应从三个方面控制离析:(1)从级配组成方面降低离析,在施工配比时,尽量减少粉料的用量,增多粗骨料的用量,在摊铺成型后,采用人工补粉填隙;(2)为了降低在装料过程中产生的离析,在混合料储料仓出口设置隔板,减少堆积离析;(3)摊铺完成后,人工修补离析位置。

从国内级配碎石材料工程应用的情况来看,传统级配碎石材料刚度较低、塑性变形大,路面建成通车后,特别是重载交通情况下,易因结构强度不足而出现剪切破坏,造成局部位置隆起或者软弹,或出现车辙损坏。而大粒径级配碎石可有效提高基层的整体刚度,降低塑性变形,既继承了传统级配碎石材料的优点,又弥补了其不足之处,对于改善道路的使用性能、延长使用寿命具有重要意义,其应用前景广阔。