级配碎石垫层施工质量控制问题探讨

庞 剑

(广西翔路建设有限责任公司,广西 南宁 530029)

0 引言

级配碎石垫层作为路基与路面基层的基础,是高速公路工程建设中重要的施工部分,能够对土路基提供有效的保护,并扩散应力,确保土路基不会受到气候条件的影响。高速公路施工要求较高,必须具备较强的刚度与抗变形能力,但是由于材料级配与摊铺碾压、离析处理以及工后养护等工作在实际施工中的质量难以控制,可能导致无法满足设计要求[1]。路基过渡段级配碎石填料粒径、级配及质量应符合设计要求。碎石颗粒中针状和片状碎石含量≤20%;质软和易破碎的碎石含量≤10%。施工单位每工班抽样检验1次颗粒级配、针状和片状碎石含量、质软和易破碎的碎石含量[2]。本文以广西梧州至柳州公路路面工程施工№D合同段级配碎石首件工程施工路段K157+800~K158+200左幅施工为例,对级配碎石垫层施工技术及其质量控制要点进行了分析和总结,指出了施工过程中可能出现的质量问题,并提出了解决方案。

1 工程概况

该工程为广西梧州至柳州公路路面工程施工№D合同段,标段起讫桩号:K128+958.321~K172+092.466,路线长43.13 km。主线采用四车道高速公路标准建设,起点至百丈互通立交段。设计速度100 km/h,路基宽26 m;百丈互通立交至终点设计速度120 km/h,路基宽28 m。计划工期:12个月。主线路面结构为20 cm级配碎石垫层+20 cm4%水泥稳定碎石底基层+35 cm5%水泥稳定碎石基层+透层+1 cm同步沥青碎石封层+8 cm粗粒式沥青混凝土下面层+6 cm中粒式改性沥青混凝土中面层+4 cm细粒式改性沥青混凝土表面层。级配碎石垫层设计厚度为20 cm,设计工程量为 911 571 m2。

2 施工原材料准备

2.1 集料

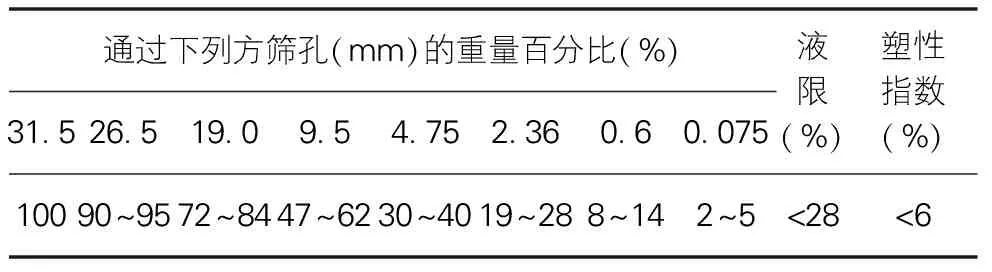

级配碎石垫层所用的碎石来自田园石场和桐木石场,其最大粒径控制在31.5 mm以内,粗集料压碎值≤26%,针片状颗粒含量≤20%,且碎石中无黏土块、植物等杂质,细集料(0~5 mm)中<0.075 mm的颗粒含量≤15%,碎石其颗粒组成和塑性指数符合表1要求。

表1 碎石颗粒组成和塑性指数表

2.2 水

抽取水稳站旁边小河的河水,水质干净,符合现行《生活饮用水卫生标准》(GB5794)要求,可作为拌合站生产用水。

2.3 配合比

现已确定级配碎石垫层的配合比为:(20~30 mm)∶(15~20 mm)∶(10~15 mm)∶(5~10 mm)∶(0~5 mm)=21∶13∶11∶20∶35,级配碎石垫层的最大干密度为2.296 g/cm3,最佳含水率为3.8%。采用经验松铺系数1.30作为级配碎石垫层首件工程摊铺的松铺系数。

3 施工工序与质量控制

3.1 搅拌与储运

级配碎石搅拌多采用稳定土厂拌设备,通过装载机配合上料,并由电脑进行计量控制,做好相应的记录。材料搅拌作业之前,首先根据设计要求与配合比,利用准备过的集料进行试验拌合,确保集料与水各方面因素符合设计要求。每次开工前均根据碎石的含水量调整施工配合比。

拌合机的投料应当准确,必须符合生产配合比的颗粒级配。对投料进行随机抽查,确保投料数量达到目标要求。投料过程中严格控制含水量,可采用计量装置进行实时监测,并将含水量控制在0.5%~1%以内。拌合机向料车放料时,按先装车厢前半部到后半部再到车厢中间部放料,从而避免装料过程中混合料离析。

材料储存中,为了保证材料的清洁,应当在堆放场加强清洁防护,避免材料中渗入黏土、粉尘与杂物等,并做好气候变化的应对准备,例如防雨,同时注意环境保护与安全生产。运输过程中采用25 t自卸车,运输车辆在开口处掉头,避免下承层破坏。装车前应清洗干净车厢,运输过程中应加以覆盖,以减少水分损失。设专人指挥运输车辆卸料,以避免自卸车撞击摊铺机,并做好相应的记录。

3.2 摊铺工艺

摊铺工艺质量控制主要从三个方面进行:(1)尽可能采用摊铺机,下层可以采用地平机与小型推土机配合施工,速度控制在1.0~1.5 m/min,间隔长度控制在100~200 m;(2)用方格网结合挂线法控制虚铺厚度,以试验数据为准;(3)平整后首先进行人工观察,排除凹面与离析处,补料采用5~10 mm碎石与石粉。

本项目施工采用摊铺机摊铺,首先在级配碎石垫层边缘设置好厚度控制支架,并根据松铺系数计算松铺厚度,控制线高度。控制线一端应安装拉力计,用于控制摊铺机摊铺厚度的钢丝拉力≥1 000 N。

在进行摊铺机联合作业的过程中,所有摊铺机的型号必须相同,将最大作业宽度控制在9 m左右,并按照垫层的设计要求作出适当的调整。摊铺机的最大作业宽度为9 m,施工时根据垫层的设计宽度进行调整,每台摊铺机的作业宽度为7.5 m,单幅一次性铺筑,减少施工接缝。使用两台摊铺机作业时,则要求第一台摊铺机根据导梁进行摊铺高度的控制,第二台摊铺机根据滑靴控制摊铺高程与厚度。摊铺机之间的距离保持在10 m以内,摊铺重叠1 m。

为了确保摊铺作业的连贯性,除了实际作业中的摊铺机与运料车之外,还应当额外准备多辆车辆,至少保证有3辆车在等候;将摊铺机速度控制在2~3 m/min,进行匀速行驶。在摊铺作业的全过程,检测与测量人员必须同步进行质量检测,包括对宽度、厚度、平整度等进行检查,对没有达到设计要求或施工标准的部位进行及时纠正。应当注意在两台摊铺机同步作业的情况下,交接处可能会出现离析,采用专人备料及时消除离析现象。对于粗集料“窝料”和“带料”,应添加细集料,并拌合均匀;对于细集料“窝料”,应添加粗集料,并拌合均匀。摊铺机混合料高度略高于螺旋布料器2/3高度,且全长一致。

3.3 碾压工艺

碾压设备一般采用自行式振动压路机,应当遵循先轻后重、先慢后快的碾压原则,首先整体碾压2遍,保证大面基本平整,配合人工进行修整,之后再重压2遍,并轻压2遍,最后静压1~2遍收光。注重振动对表层的破坏作用,防止出现过剩。碾压需要在摊铺后即刻进行,防止水分缺失。现场配备喷雾洒水车,配合碾压过程及时补水。直线段两侧向中间碾压,曲线段内侧向两侧碾压,纵向重叠控制在0.4 m以上;横向衔接处搭接长度控制在2 m以上[3]。

本项目采用1台12 t双钢轮压路机、2台26 t胶轮压路机和2台20 t单钢轮压路机进行两种碾压工艺对比,摊铺30 m即作为一个碾压段开始碾压,碾压的原则为先轻后重、由低向高,碾压往、返作为一遍,碾压重叠1/3轮宽。第一种工艺先用双钢轮压路机静压1遍,碾压速度控制在2 km/h;然后胶轮压路机复压3遍,碾压速度控制在3 km/h;最后用双钢轮压路机终压光面1遍,碾压速度控制在2 km/h。第二种工艺先用胶轮压路机初压1遍碾压,速度控制在2 km/h,然后单钢轮压路机小振1遍,大振2遍,碾压速度3 km/h,最后用双钢轮压路机光面终压1遍,碾压速度3 km/h。

碾压过程中试验人员应在现场检测混合料含水量,如果含水量过大要及时通知拌合站调整,现场技术员在碾压前应安排工人彻底消除离析现象,并跟踪检测松铺厚度、摊铺厚度、摊铺宽度等几何尺寸;碾压过程中要及时用3 m直尺进行平整度检测,不合格的要立即处理。

3.4 试验与检测

本项目首先进行标高测量,按照要求的检测频率每20 m一个断面进行B1、B2、B3三个点标高检测,得出各点标高H后,B1点为距中线1.5 m,B2点为距中线9.75 m,B3点为距中线11.25 m。碾压完成后,进行压实后标高测量,测量频率与摊铺后测量相同,得出各点的标高H后,再根据摊铺前的标高算出松铺厚度和压实厚度,得出松铺系数为1.33。

施工过程中,试验人员必须严格按照标准进行质量检测,包括材料级配比例试验、含水量控制调整等,确保含水量始终维持标准状态,提高压实质量。分层填筑厚度逐段进行抽检与评定;弯沉值应当每20 m抽检一个,对问题部位及时返工处理;压实度检测按照固定频率要求,测量人员应当同步检测,及时纠正误差。每100 m单位抽测4个断面,以高程、横坡、厚度、平整度等指标为标准进行质量检测。

3.5 养护管理

施工结束阶段,检测摊铺层平整度与压实度,确定平整面与斜面的结合位置,在该位置挖槽并清除斜面部分,并将靠稳定层的一面切成垂直面。碾压完成并通过压实度检验合格之后,应当加强养护管理,对碾压成型的级配碎石层,由于石粉水化粘结的作用,会有板结过程,1 d的强度基本可以达到60%左右,3 d后的达到70%,5 d后达到85%~90%,因此养护管理时间至少为5 d。同时为保证表面不受破坏,现场进行封闭交通,并在路边设置相关禁行标志标牌。养护管理期间避免车辆扰动,确保含水量,根据实际情况按时进行洒水,同时防止强降雨的冲刷造成细粒渗漏。

4 结语

随着城市现代化建设进程的加快,高速公路工程项目不断增多,级配碎石垫层施工得到广泛重视与应用。对级配碎石施工工艺而言,摊铺、运输、碾压等环节必须注重及时性与精准性,有效控制含水量等指标,确保固结、压实、弯沉等满足设计要求。施工过程中,施工测量人员应现场跟踪测量,及时纠正误差,有效控制施工质量。施工结束后,应当加强路面的养护管理,确保路面不会受外界因素影响遭到破坏,保障级配碎石施工质量。