一种大直径盾构隧道箱涵运输支撑转动装置的研制

王书超,刘彦玲

(郑州新大方重工科技有限公司,郑州 450064)

1 研制背景

盾构工法的诞生迄今已有180 多年的历史,其关键技术主要由德国、日本等国外企业垄断[1]。近年来,随着我国基础设施大规模建设,通过对国外技术的引进吸收和自我技术创新[2],盾构工法的关键技术已被我国相关企业掌握[3]。由于大直径断面利用率高[4],当前国内盾构工法隧道工程技术已经向大断面、大深度、长距离方向发展[5]。在大直径盾构隧道施工中,箱涵(又名预制口子件)是安装在由管片组成的环形隧道衬砌内的重要构件[6-7],因而箱涵的运输和吊装对整个工程的施工安全和施工进度影响很大[8]。

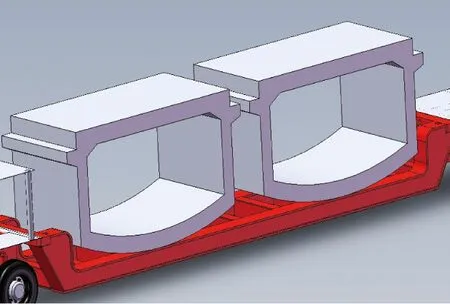

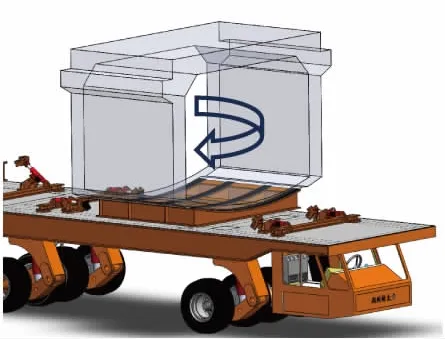

采用大直径盾构工法的隧道工程中,传统箱涵运输采用与管片运输相同的方式[9],直接放置在平板车的固定支座上[10-11],横向平躺(图1)或者纵向(图2)放置。当前国内大直径隧道箱涵外形尺寸一般为:长2 500 mm,宽4 100 mm,高2 500 mm,质量约35 t[12]。如图1采用横向平躺放置,运输车宽度一般2 500 mm内[9],运输时宽度增大到4 100 mm,这样造成进入隧道内运输时超宽,影响其他车辆通行,降低了施工效率。然而更严重的问题是盾构机箱涵吊具需要增加翻转装置,箱涵吊具起吊箱涵到达安装位置前,要将箱涵由平躺翻转90°竖起才能安放箱涵,如图3所示。如图2纵向放置,盾构机箱涵吊具需要增加回转装置,箱涵吊具起吊箱涵到达安装位置前将箱涵旋转90°才能安放箱涵,如图4所示。隧道施工中作业空间狭小,盾构机内空间更狭小,因此盾构机后配套设备外形尺寸是越小越好[13]。而传统施工中箱涵吊具需增加辅助装置,吊具设计比较复杂,其制造和安装也比较困难。隧道断面较小的情况下,因空间尺寸的限制就会出现以降低安全性来满足使用要求的情况,如选用较小结构尺寸的装置或简化的装置来完成辅助动作。狭小空间吊装35 t重物时增加辅助动作,这样增加吊装作业的风险,也降低了施工效率。另外传统的运输方式在长距离大坡道隧道内运输时,没有纵向保护措施,在运输过程中存在安全隐患。

随着国内基础设施建设飞速发展,对大直径盾构工法要求越来越高,如何安全、高效运输和吊装箱涵是技术人员亟待解决的问题。

图1 平躺横向放置

图2 纵向放置

图3 吊起箱涵翻转

图4 吊起箱涵回转

2 研制思路

根据大盾构工法隧道施工的实际需求,该装置在运输过程中纵向承载箱涵;其要求具备辅助功能,具有简化箱涵吊装的作用;其安装在液压平板车上,动力源直接取自车辆动力系统,可直接在车上单独操作,操作简单高效;其适应箱涵长距离大坡度运输;整体高度不能影响箱涵吊装;满足箱涵运输的同时兼顾管片运输。图5为大直径盾构隧道箱涵运输支撑转动装置三维图。

图5 大直径盾构隧道箱涵运输支撑转动装置

3 装置的作业原理

3.1 箱涵运输

在箱涵运输吊装施工过程中,箱涵直接放置在托架上,4个夹紧油缸伸出夹紧箱涵,如图6所示;箱涵运到盾构机后配套箱涵起吊位置,平板车整体降低,缩回夹紧油缸,拔下油缸中间销轴,将油缸放平躺下以降低高度,将托架回转90°,如图7所示;箱涵吊机到位挂上箱涵起吊,如图8所示。

3.2 箱涵运输

运送管片时,夹紧油缸水平放置状态,将管片放置在托架上(图6);平板车开到盾构机后配套管片吊机起吊位置,平板车整体降低,管片吊机到位挂上管片起吊,如图9所示。

图6 运输箱涵/管片

图7 箱涵90°回转到位

图8 箱涵吊装

图9 管片吊装

4 关键技术

大直径盾构隧道箱涵运输支撑转动装置研制是否成功,实际使用是否安全高效,需要解决以下关键技术问题。

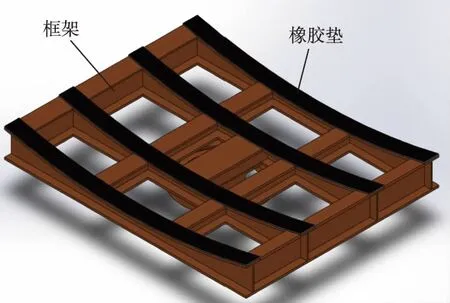

4.1 托架设计

托架作为运输过程中的重要承力部件,既要具备很好的强度和刚度,又要保证结构整体高度低[14]。采用工字梁组成的框架结构,上面圆弧形设计,弧形与箱涵或管片弧形近似,中间低两侧高,宽度方向要方便管片吊装。同时要考虑到箱涵外形尺寸和重心位置,保证在使用过程中尽量减小惯性力,重载运输过程中托架受力均匀。另外,顶面铺设橡胶垫保护箱涵或管片。如图10所示。

图10 托架结构

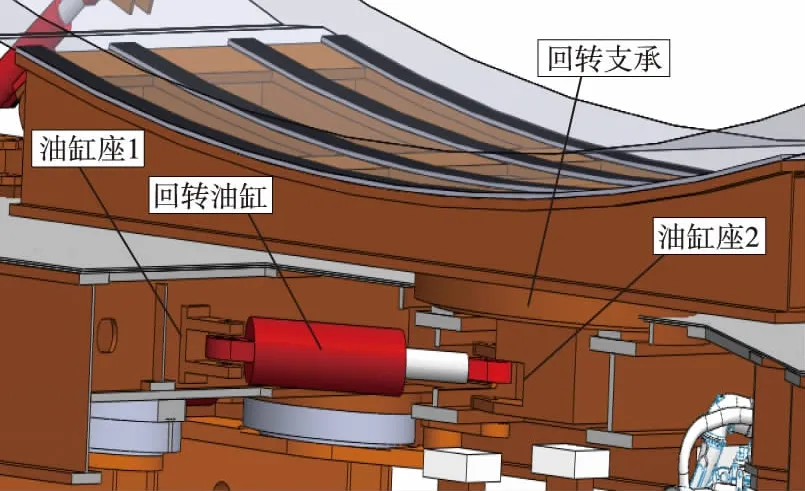

4.2 回转机构设计

回转机构起到传递荷载及回转的功能,是托架与运输车连接的重要部分。本方案回转机构半潜在车架内,严格控制其突出车顶面的高度。通过回转油缸的伸缩可实现支承托架的回转[14],回转油缸安装有液压锁在运输箱涵或管片时锁定位置,油缸动力源取自平板车动力系统,可单独。如图11所示。

图11 回转机构

4.3 夹紧机构设计

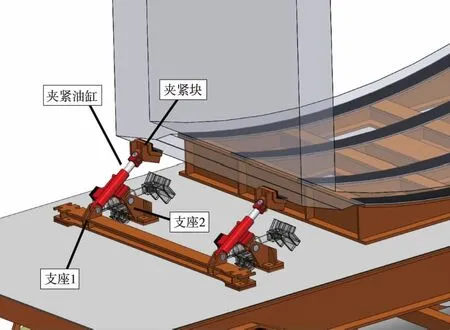

夹紧机构起到纵向支撑作用,保证运输时放置在托架上箱涵安全牢固,该装置高度在箱涵吊装时又不能高于托架上弧面最低点高度。本方案采用带有安全阀的夹紧油缸,油缸中间和后端分别固定连接,前段安装有夹紧块。油缸动力源取自平板车动力系统,可单独或者分组联动操作。如图12所示。

图12 夹紧机构

5 现场应用

太原铁路枢纽西南环线隧道为单洞双线大断面铁路隧道,直径12.14 m,长4 850 m,坡度1.3%。应用新研制的隧道箱涵运输支撑转动装置,箱涵运输时不影响箱涵侧翼板现场浇筑施工及其他车辆作业,夹紧装置提高了长距离运输的安全性,调整箱涵方向的过程不占用吊具使用时间,吊起箱涵后可直接对位安装,省去了吊装过程中翻转或回转等辅助动作,降低了吊装过程的风险。单个吊装过程相比传统方式节省约10 min,按照太原项目一天掘进长度达到18 m计算,一天需安装9个箱涵,该装置的应用一天就能节省约90 min,提高了箱涵吊装的施工效率。同类装置也在广深港客运专线益田路隧道成功应用,益田路隧道箱涵运输道路坡度达6%。通过现场应用证明该装置安全可靠,有利于提高施工效率,节约施工成本[15-16]。现场应用情况如图13所示。

图13 支撑转动装置应用情况

6 结语

大直径盾构隧道箱涵运输支撑转动装置通过工程实际应用,证明其安全高效,效果很好。随着基础设施的大力建设,我国盾构装备技术发展迅速,盾构工法越来越多的应用于高速铁路、城市轨道交通、特高压输变电线和城市地下管网等的建设,此项技术对于大直径盾构施工技术的发展具有很好的借鉴意义。该装置及技术已获国家专利局发明专利(ZL201520233444.X)。