电动清扫车多电机动力系统转矩模糊控制研究*

赵富强 董竞 李玉贵 邓海龙 王铁

(1.太原科技大学,重型机械教育部工程研究中心,太原 030024;2.太原理工大学,太原 030024)

主题词:电动清扫车 多电机 模糊控制 道路垃圾数量

1 前言

电动清扫车动力系统将驱动电机、扫刷电机、吸尘电机等产生的转矩和转速,经过一系列动力传动装置传递给车轮及作业装置,实现行驶与作业装置运行。在清扫过程中,清扫效率受到扫刷转速、道路清洁度、车速等多个因素共同作用;同时,受道路垃圾量影响,电动清扫车清扫工况频繁加速、制动。为了更好地满足道路保洁要求,避免清扫车动力供给不足、清扫效率低下、能耗损失大等问题,有必要开展电动清扫车多电机动力系统转矩控制研究,实现转矩合理分配,提高能效。

目前,对于电动汽车转矩控制的研究主要集中于针对不同控制目标的控制策略。陈龙[1]等采用模糊控制策略对电动汽车的加速输出转矩进行控制,但未考虑电池组荷电状态(State Of Charge,SOC)对输出转矩的影响。秦大同[2]、Tianjun Zhu[3]、徐凯[4]等提出了基于驾驶意图识别的电动汽车驱动控制策略,该策略可根据驾驶意图提高整车动力性;宋强[5]等提出了以油门踏板开度和电动机转速确定纯电动汽车基准转矩的方法;Justo J J[6]等提出了利用电动汽车永磁同步电动机的模糊模型预测转矩的控制策略,该策略具有控制简单、能适应工况变化的特点。Anselma P G[7]、Runlin He[8]、B.Lenzo[9]等提出了转矩优化策略,改善了电动汽车的经济性和动力性。上述文献主要是针对影响电动汽车单个驱动电机转矩开展的控制研究,而对电动清扫车这类多电机系统的转矩控制还需要考虑道路垃圾数量变化造成的影响。

此外,针对多电机动力系统转矩控制策略的研究主要有:罗亚琴[10]等提出以转矩为控制量,将主电机控制器的输出转矩作为给定转矩,从电机跟随主电机转矩的控制策略;Mr.Rajeev Singh[11]、薛诚[12]等提出基于空间矢量的转矩控制策略,转矩控制动态响应快;Gmyrek Z[13]等利用建立的静态模型估计电机的滞后损失;黄启然[14]等提出了快速终端滑模控制算法与直接转矩分配相结合的控制策略。张缓缓[15]等利用横摆角速度作为反馈变量,对直线行驶过程中的驱动电机转矩进行协调控制;佘致廷[16]等提出了一种无离合器两挡变速电动汽车驱动电机控制方案,提升了电机的工作特性。上述文献结合先进控制算法解决多电机动力系统转矩分配问题,这为电动清扫车转矩分配提供了一种思路。

综上,现有文献主要针对电动汽车驱动转矩开展通用技术研究,而对于电动清扫车这类专用车辆,有必要考虑作业过程中道路垃圾数量对多电机转矩分配的影响,从而提高整车动力性和经济性。为此,本文在分析清扫车运行工况和道路垃圾量的基础上,提出一种基于模糊控制的电动清扫车多电机动力系统转矩控制方法。

2 电动清扫车多电机动力系统

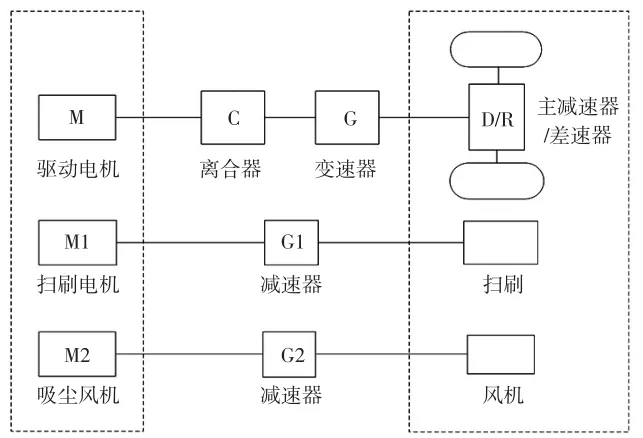

吸扫式电动清扫车动力系统包括行驶驱动系统和作业装置驱动系统,结构如图1所示。清扫车运行过程包括清扫模式和转场模式。在转场模式下,驱动电机经由离合器、变速器等组成的动力传动系统将动力输出至后车轮,作业装置的动力系统不输出。在清扫模式下,驱动电机输出动力至后车轮,扫刷电机经减速器带动两侧扫刷旋转,吸尘电机为风机吸尘系统提供动力。

图1 多电机动力系统结构示意

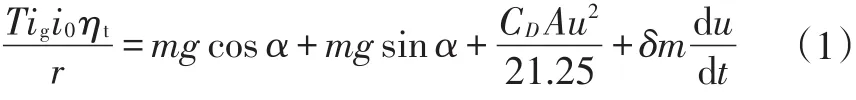

行驶驱动系统采用永磁同步电机,驱动电机的需求转矩可由行驶驱动系统动力方程计算:

式中,T为需求转矩;ig为变速器传动比;i0为主减速器传动比;ηt为传动效率;m为整车质量;g为重力加速度;α为最大爬坡度;CD为空气阻力系数;A为迎风面积;u为车速;r为轮胎滚动半径;δ为汽车旋转质量换算系数。

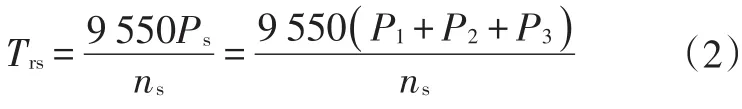

作业系统中,扫刷电机与吸尘电机均采用串励直流电机。扫刷电机需求转矩为:

式中,Ps为扫刷电机功率;P1为扫刷刷毛与路面的摩擦损耗功率;P2为刷毛的形变损耗功率;P3为扫刷旋转的空气阻力损耗功率;ns为扫刷电机转速。

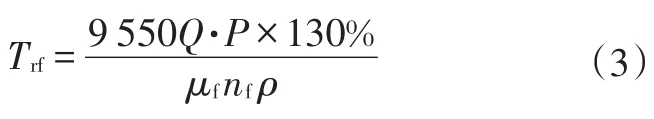

吸尘电机需求转矩为:

式中,Q为风量;P为风压;μf为吸尘电机效率;ρ为力率;nf为吸尘电机转速。

在道路垃圾数量相同、道路保洁等级恒定的条件下:扫刷电机转速恒定时,车速越低,清扫效率越低,相应的吸尘电机转速越低;以同一清扫车速行驶时,扫刷电机转速越高,清扫效率越高,吸尘电机转速越高[17]。

3 清扫作业模式分析

3.1 构建道路垃圾数量谱

本文依据QC/T 51—2006《扫路车》及DB11/T 353—2014《城市道路清扫保洁质量与作业要求》中城乡道路的保洁要求,结合太原市万柏林区城市路段情况,观测范围涉及一级公共交通路线、二级城市次干道和三级居民区路段,不考虑城乡支路。

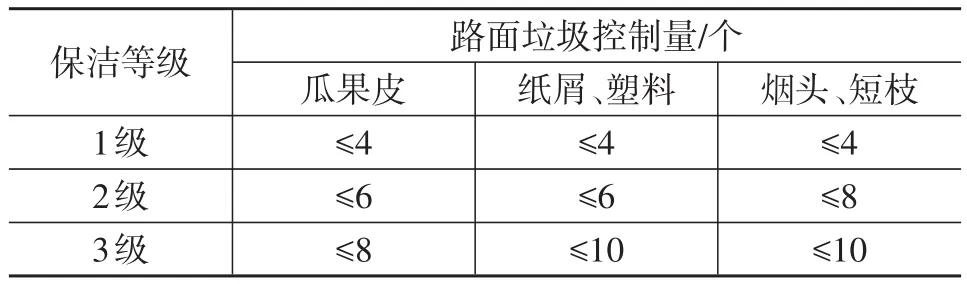

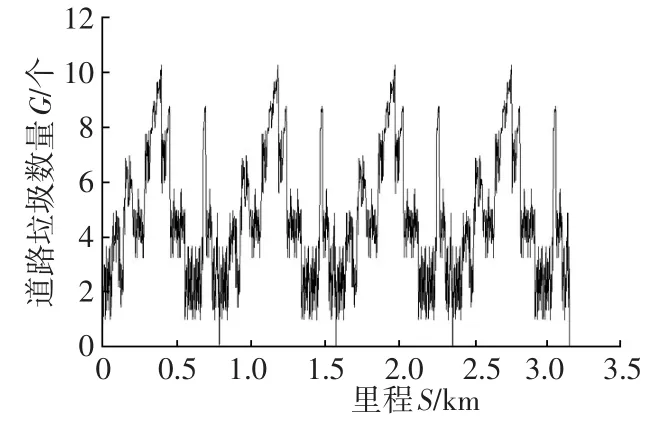

观测800 m×3.5 m的清扫道路可见垃圾数量,每3.5 m×1 m作为1个数据点,共采集800个数据点,不计入碎石和尘土。依据DB11/T 353—2006中路面垃圾保洁等级分布(见表1),确定了0~800 m范围内清扫道路垃圾数量,构建4次循环的道路垃圾数量谱,如图2所示。

表1 路面垃圾保洁等级分布

图2 道路垃圾数量谱

3.2 清扫车清扫工况图

电动清扫车清扫工况依据道路垃圾数量的分布情况,作业时调整油门踏板开度实现加速、减速、匀速运行,通常清扫车车速控制在3~8 km/h,清扫车转场模式的车速设置在20 km/h左右。

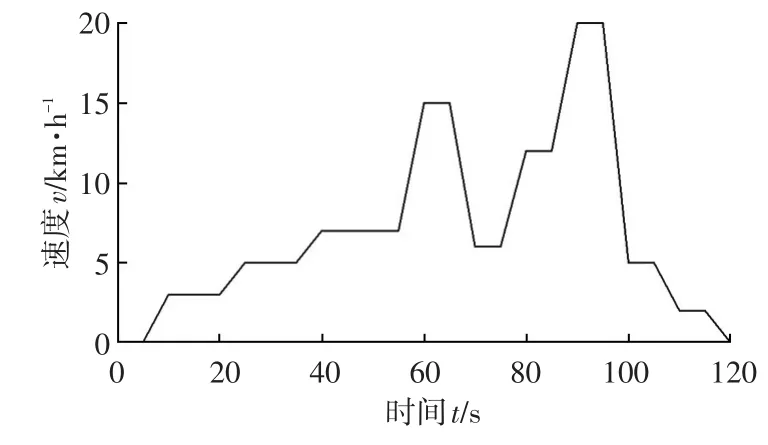

综合考虑整车在不同车速、道路垃圾数量下输入转矩分配的变化,同时依据太原市清扫车实际作业工况以及驾驶员驾驶经验,设计电动清扫车仿真单次循环工况,时间为120 s,如图3所示,清扫车速中,低速范围为[0,10]km/h,中速范围为(10,15]km/h,高速范围为(15,20]km/h。

图3 电动清扫车仿真单次循环工况

道路垃圾数量谱的单次循环里程与电动清扫车单次循环工况相对应,由于道路垃圾数量与电动清扫车速相关,进而影响整车转矩,因此,对驱动电机转矩分配时应将道路垃圾数量作为多电机转矩控制的一个因素。

4 电动清扫车多电机转矩控制

4.1 多电机转矩模糊控制方法

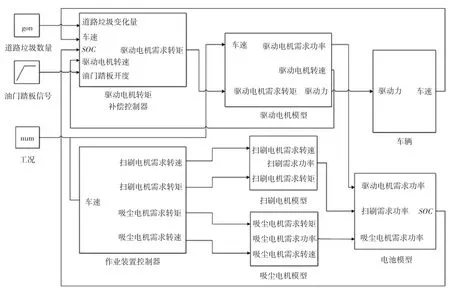

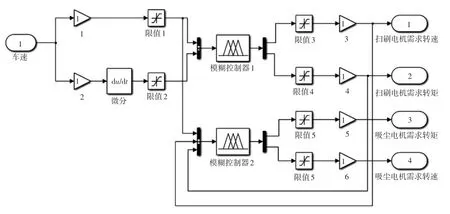

为使电动清扫车多电机相互耦合作业过程中,合理分配电机转矩以提高清扫效率,本文建立了基于模糊控制的多电机转矩控制策略,如图4所示。

图4 多电机转矩控制模型

首先构建驱动电机、作业系统电机分层控制模型。在保证SOC值约束条件下,以道路垃圾数量、油门踏板信号和清扫车清扫工况作为输入量,构建了驱动电机转矩补偿控制器和作业装置控制器;并构建了整车驱动力模型,对整车动力性进行设计。同时,构建了作业装置控制器,对吸尘电机、扫刷电机需求功率进行分配;再依据驱动电机、吸尘电机和扫刷电机的需求功率求解电池组SOC,并反馈到驱动电机转矩补偿控制器。

4.2 驱动电机需求转矩控制

道路垃圾数量G、车速及油门踏板开度变化等直接影响驱动电机需求转矩,因此,在保证清扫效率的前提下合理匹配驱动电机转矩有助于提高整车动力性。

设计驱动电机需求转矩模糊控制模型为:

式中,AP为油门踏板信号;nm为驱动电机转速。

为了考虑道路垃圾数量、SOC和油门踏板开度的变化,构造了补偿转矩因子ΔT,得到需求转矩为:

此外,考虑电池组SOC最小范围对作业过程的影响,添加SOC的约束:

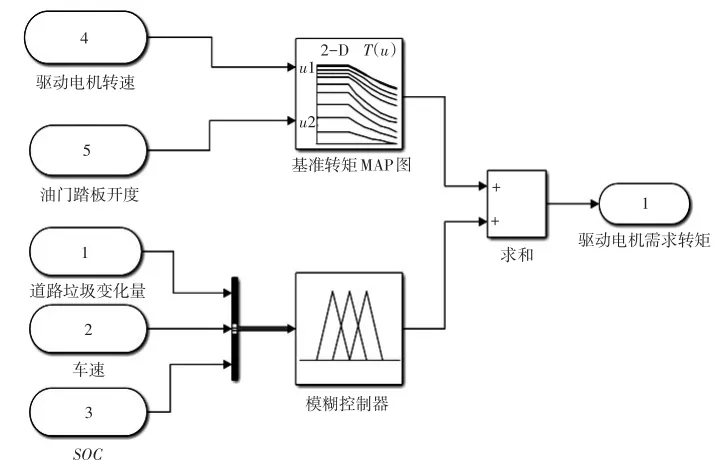

综上,建立驱动电机需求转矩补偿控制模型,如图5所示。以驱动电机转速和油门踏板开度对照基准转矩MAP图得出基准转矩,以道路垃圾数量、车速和SOC为输入对转矩补偿因子修正驱动电机需求转矩。

图5 驱动电机转矩补偿模型

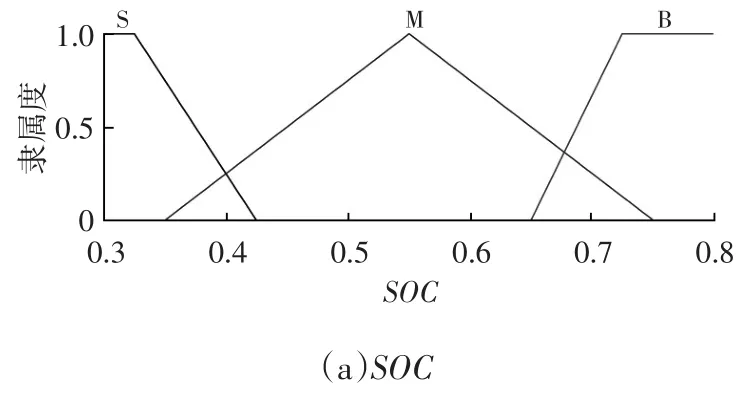

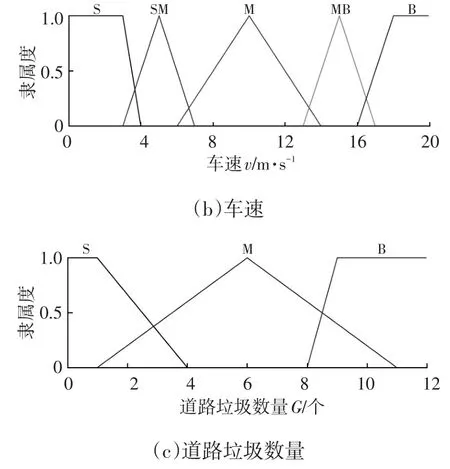

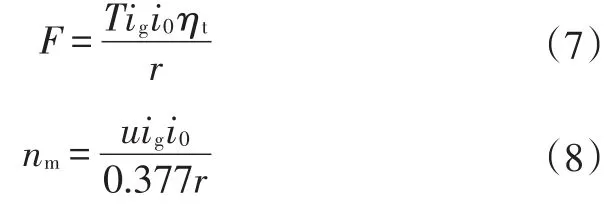

在转矩补偿中:电池组SOC的论域为[0.3,0.8],模糊子集取为{S,M,B};道路垃圾数量分布论域为[0,12],模糊子集为{S,M,B};车速的论域为[0,20]km/h,模糊子集取为{S,SM,M,MB,B}。对应的隶属度函数如图6所示。

设定模糊控制转矩补偿规则:以电池组SOC、道路垃圾数量和清扫车速为输入控制转矩补偿因子,当电池组SOC在0.3~0.8范围内时,道路垃圾数量和车速提高,补偿转矩因子增大,反之,补偿转矩因子减小。

图6 输入量隶属度函数

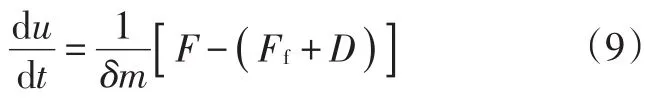

驱动电机模型主要依据模糊控制器输出的补偿转矩和车速对驱动电机需求功率、转速以及整车驱动力进行计算。驱动力F和电机转速nm分别为:

依据电机的转速、转矩利用电机效率MAP图查表求得驱动电机的需求功率。

整车模型主要依据驱动力对车速积分进行求解:

式中,Ff为滚动阻力;D为空气阻力。

4.3 作业装置需求转矩控制

作业装置采用模糊控制方法实现对扫刷电机的转速、转矩以及吸尘电机的转速、转矩的控制,如图7所示。

4.3.1 扫刷电机需求转矩

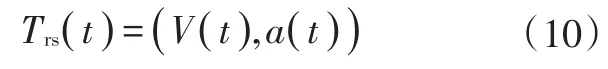

首先以车速和加速度为输入量,建立扫刷电机二维模糊控制模型器1(见图7),其中,扫刷电机需求转矩模糊控制模型为:

式中,V(t)为t时刻车速;a(t)为t时刻加速度。

图7 作业装置模糊控制模型

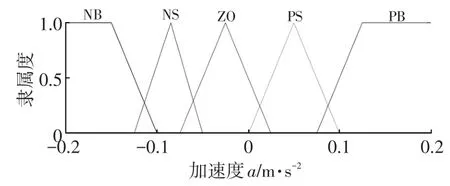

输入量中,最高车速设为20 km/h,车速论域为[0,20]km/h,模糊子集取为{S,SM,M,MB,B}。由于最优清扫车速为3~8 km/h,车速采用Z型隶属度函数,最优清扫车速采用三角隶属度函数,见图6b。由于整车行驶加速度变化小,设定加速度论域为[-0.2,0.2]m/s2,模糊子集取为{NB,NS,ZO,PS,PB},如图8所示。

图8 加速度隶属度函数

4.3.2 吸尘电机需求转矩

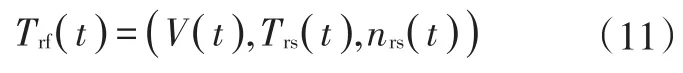

清扫过程中,道路垃圾数量增大时,扫刷转速提高,吸尘风机转速也需增大。因此,根据扫刷转速、转矩和车速对吸尘风机转速、转矩进行模糊控制,构建模糊控制器2(见图7),实现吸尘风机与扫刷合理匹配作业,提高了清扫效率。吸尘电机需求转矩模糊控制模型为:

式中,nrs(t)为扫刷电机需求转速。

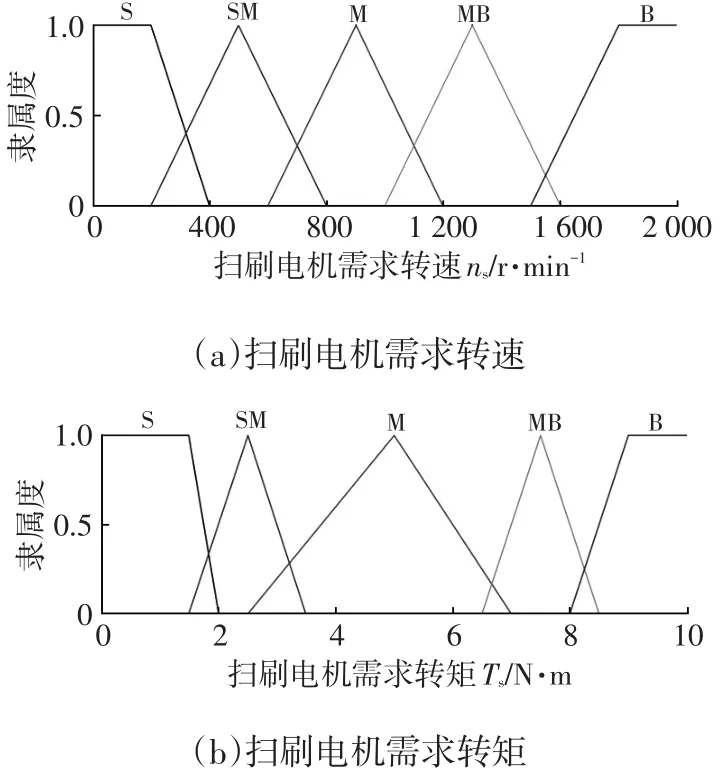

设定车速论域为[0,20]km/h,模糊子集取为{S,SM,M,MB,B};根据扫刷电机参数,设定扫刷转速论域为[0,2 000]r/min,模糊子集为{S,SM,M,MB,B},扫刷电机需求转矩的论域为[0,10]N·m,并设定相应输出量。输入量的隶属度函数如图9所示。起步或转场时,扫刷电机需求转矩、转速和车速采用Z型隶属度函数;最优清扫车速作业时,扫刷转速、转矩和车速采用三角隶属度函数。

图9 控制器2的输入量隶属度函数

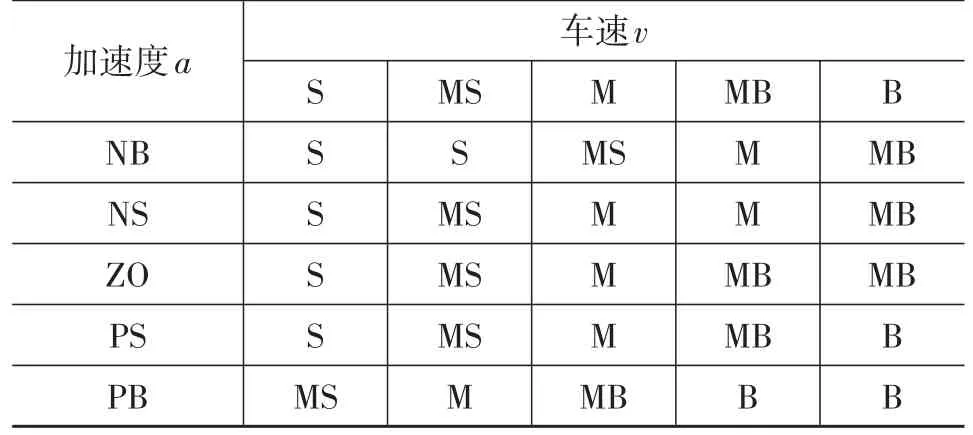

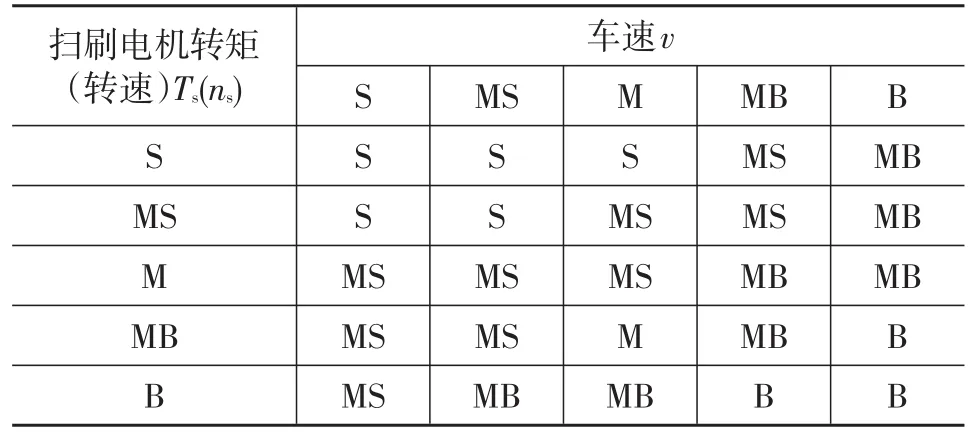

为了保证吸尘电机与扫刷电机的转速、转矩匹配,即,扫刷电机转速转矩增大,则吸尘电机的转速、转矩相应增大,反之减小。分别制定基于模糊控制对扫刷电机、吸尘电机的转速与转矩控制规则,如表2、表3所示。

表2 扫刷电机模糊控制规则

表3 吸尘电机模糊控制规则

扫刷和吸尘风机需求功率依据作业装置控制器输出的转速、转矩进行计算:

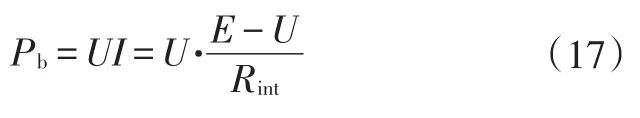

在不考虑损耗的前提下,将扫刷电机功率、吸尘电机功率、驱动电机功率转化为电池的放电输出功率对电池进行建模,同时对电池组SOC进行计算。

采用等效内阻建立电池模型:

式中,E为电池两端电势差;U为电池输出端电压;I为电池电流;Rint为电池的等效内阻。

电池的输出功率P和内阻Rint分别为:

式中,N为单体电池个数;Rdan为单体电池内阻。

充、放电功率Pb可以表示为:

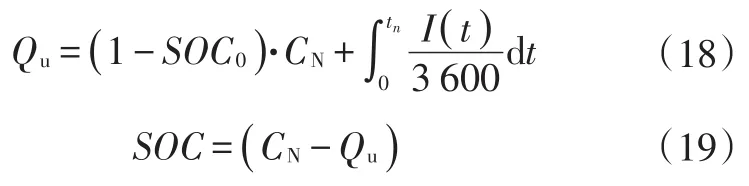

SOC的计算过程为:

式中,Qu为电池消耗总电量;SOC0为电池SOC初始值;CN为电池额定容量。

5 实例验证

电动清扫车整车控制器作为核心部件,主要采集油门踏板信号、道路垃圾数量信号,从而控制驱动电机、作业电机和电池管理系统工作,实现清扫模式和转场模式。

为验证本文提出的基于多电机转矩的控制策略,采用MATLAB/Simulink实时仿真系统建立半实物的软件和硬件平台。首先建立电动清扫车系统的仿真模型,并进行离线仿真验证控制策略;再提取控制策略模型,并结合dSPACE物理接口实现与清扫车实时测试的I/O连接,然后生成策略模型代码下载到硬件中,实现驱动电机和作业电机的实时在线调节;同时,依据上述设定的工况和道路环境,采用电动清扫车吸尘测控试验台[18]模拟道路垃圾清扫过程,仿真模型与试验模型验证的主要参数如表4所示。电动清扫车吸尘测控试验台参考电动清扫车MN-S2000进行设计,如图10所示。

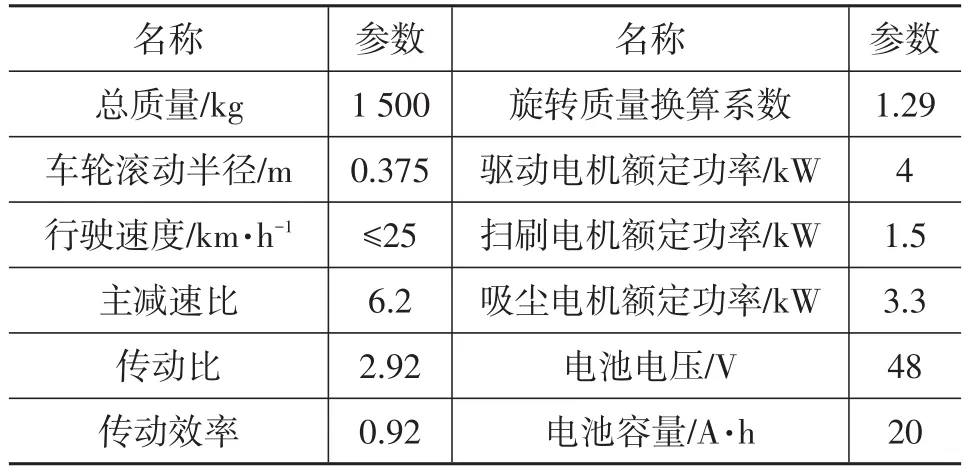

表4 试验验证参数

图10 电动清扫车试验台

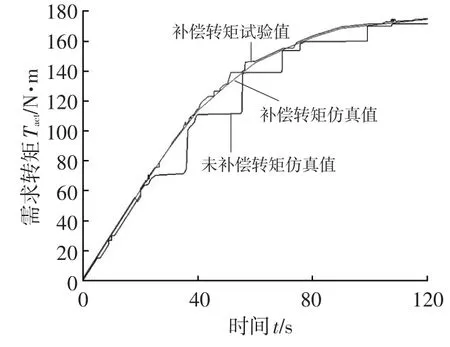

以清扫工况(见图3)单个循环进行仿真与试验验证,结果如图11所示。对比转矩补偿与无补偿的仿真输出结果:在第6~20 s低速清扫阶段,道路垃圾数量为1~5个时,驱动电机的转矩补偿小;在第21~100 s中速清扫阶段,道路垃圾数量为5~10个时,驱动电机的转矩补偿大;第101~120 s为转场模式,不进行清扫,基本不对驱动电机进行转矩补偿。对比转矩补偿后的曲线与试验验证曲线可知,试验结果与仿真值呈相同的变化规律。

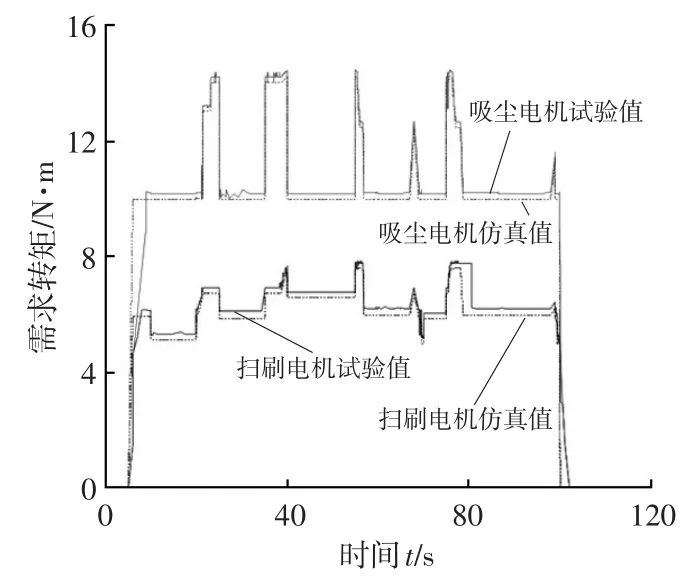

扫刷电机和吸尘电机需求转矩如图12所示。第0~5 s为电动清扫车启动阶段,扫刷电机和吸尘电机无转矩输出;第6~100 s时车速小于5 km/h,吸尘电机转矩随扫刷电机转矩变化趋势一致;第101~120 s为高速转场模式,扫刷电机和吸尘电机无转矩输出。比较仿真与试验曲线,扫刷电机、吸尘电机的需求转矩变化一致,由于存在较大试验能耗损失,试验结果较仿真结果略大。

图11 驱动电机需求转矩

图12 作业装置用电机需求转矩

6 结束语

电动清扫车行驶驱动系统和作业系统需求转矩受道路垃圾数量和运行工况影响,为解决多电机动力系统转矩的高效分配问题,本文在构建道路垃圾数量谱的基础上,提出了考虑道路垃圾数量和运行工况影响的电动清扫车多电机动力系统转矩模糊控制策略。验证结果表明,该方法能满足道路保洁和动力性需求,有助于提高电动清扫车的清扫效率,同时可保证整车动力性。