海上油套管防腐方法

何 松,谷 林,郑清华,马 岩,邢希金,冯桓榰

(中海油研究总院,北京100028)

油套管的腐蚀和腐蚀气体的分压、环境温度、含水量、矿化度、流速、pH值等因素有关。不同海域油气田的腐蚀特征不尽相同。渤海海域大部分油田开发油层的温度分布在60℃~150℃之间,CO2分压分布在0~1.5MPa之间。地层水的pH值基本在7.5以上,地层水的Cl-普遍偏低,基本在5000ppm以下。东海海域气井的CO2分压在0.3~1.5MPa之间,温度基本都在100℃~150℃之间。地层水的pH值基本在7.5以上,地层水的Cl-普遍偏低,基本在5000ppm以下。南海东部油田开发层的温度大多在65℃~132℃之间,CO2分压大多都低于0.4MPa,最高1.68MPa。有些油田含有较高的硫化氢。地层水的pH基本在7以下,地层水的Cl-较高,在15000~25000ppm之间。南海西部油田开发层位温度和 CO2分压大部分分布在 59℃<T<160℃,0.09MPa<PCO2<3.67MPa区域内。氯离子含量主要分布在15000ppm附近。

1 海上油套管常用防腐方法

1.1 水泥封固防腐技术

在最早期,通过分析认为套管损坏的主要原因是由于水泥返高不够,导致外部水层未被完全封固,导致水层中的腐蚀性气体等侵蚀套管表面,造成腐蚀。因此在20世纪80年代提出了采用提高水泥返高的策略来增加套管的抗腐蚀能力。通过这种技术,套管腐蚀程度有所降低,但是并没有完全防止套管腐蚀,因此并没有从根源上提高套管抗腐蚀性能[1]。

1.2 使用耐腐蚀合金管材

从2000年以来,海上油套管的防腐方案开始从材质上寻求解决方案,以提高油套管的防腐性能,从而彻底解决油套管腐蚀问题。近年,通过室内实验,在一定温度和压力条件及腐蚀性气体条件下,对1Cr、3Cr、9Cr、13Cr等含Cr管材进行评价,制定出一套适合于海上油气田油套管的防腐图版。

1.3 注入缓蚀剂

从完井过程开始,如果地层含油腐蚀性气体,入井流体中则会加入化学防腐药剂进行防垢、防蜡和防腐。因此,采用化学方法进行油套管的防腐也是国内外的常规手段。根据油气田自身情况的不同,可以采用间歇式或者连续式注入缓蚀剂进行防腐,注入量也根据油气田的腐蚀环境而异。由于缓蚀剂的加入需要一直持续,一方面成本较高,同时也会对现场生产造成一定影响[2]。

1.4 使用防腐涂层管

对于油套管而言,国内外常使用防腐涂层阻止其浸润在腐蚀性气体里也是一种有效的防腐方法。有的油田采用渗氮工艺用于油管的内外防腐,其耐磨性好,但是这种内外壁都防腐的方法会在一定程度加速套管内壁的腐蚀,同时氮化管比较粗糙,会使油管结坂比其他类型的管较严重。另外也有一些油气田采用环氧粉末涂层、钛纳米涂料、环氧酯酚醛涂料等方法防腐。

1.5 加强腐蚀监测

随着科学技术的进步,越来越多监测腐蚀的手段得到应用:如阳极激发技术、放射激活技术、薄层活化技术(TLA)、光纤传感技术、谐振频率测量法、激光法测定氧化膜厚度法、渗透探伤法、电位梯度法、全息干涉测量法、拉曼光谱法等。通过这些不同的监测手段,可以对油套管的腐蚀情况进行全方位的监测,为油套管腐蚀的控制提供更好的手段和方法[3]。

2 应用实例

根据不同的腐蚀环境,海上油气田会选择不同的防腐方案。文昌某油田A井采用耐腐蚀合金管材防腐,腐蚀环境如下:

(1)地层水pH值为7.0~7.2,在CO2腐蚀环境下,随着pH值的增大,普通碳钢腐蚀形成的产物FeCO3的溶解度降低,形成保护膜,腐蚀将趋缓。

(2)地层水中氯离子含量为26938~33282mg/L,地层水中的氯离子促进腐蚀产物膜之下钢的点蚀,氯离子含量大于30000mg/L时尤为明显。其总矿化度46365~63504mg/L。

(3)地层水中HCO3-含量为1133~3296mg/L,地层水中的OH-和HCO3-有利于缓解腐蚀。

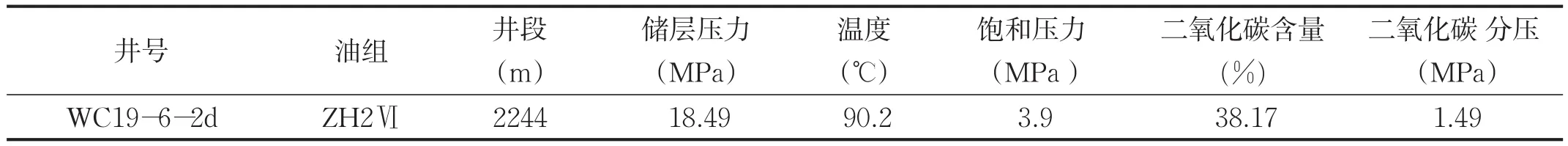

具体的腐蚀条件见表1。

表1 文昌某油田A井腐蚀条件

由表1可知,储层压力远高于饱和压力,通过计算,CO2分压从井底到井口按饱和压力计算,为1.49MPa。

根据防腐管材图版,防腐等级落在9Cr区间,由于9Cr管材价格和13Cr价格相近,推荐油管采用13Cr管材防腐,生产套管采用3Cr+13Cr(封隔器以上150m至井底)。

3 结论与认识

(1)影响油气田油套管腐蚀的因素众多,需要根据不同的腐蚀环境采取不同的防腐方案;

(2)不同海域油气田的腐蚀特征不尽相同,每个油气田的腐蚀环境也不一样,针对不同的油气田需要具体分析其腐蚀特征,采取适宜的防腐策略。