干热岩用耐高温钻井液关键技术及进展

单文军, 陶士先, 蒋 睿, 李艳宁

(北京探矿工程研究所,北京 100083)

干热岩(HDR)是一种内部不存在流体或仅有少量地下流体的热岩体,主要是各种变质岩或结晶岩类,埋藏于距地表2~6 km的深处,其温度在150~350 ℃。较常见的岩石有黑云母片麻岩、花岗岩、花岗闪长岩等。目前主要是用来提取岩体内部的热量,其主要工业指标是岩体内部的温度,是未来一种可再生的清洁的新能源。国内对干热岩的勘查开发利用目前尚处于起步和探索阶段,近年来国土资源部、中国地质调查局出台了一系列支持地热、干热岩等清洁能源开发利用的政策,将有力地促进干热岩清洁能源的开发利用。

1 干热岩耐高温钻井液关键技术难点

1.1 抗温问题

1.1.1 高温对钻井液中膨润土的作用

(1)高温分散。在高温作用条件下,钻井液的膨润土颗粒分散度增强,即水化分散,温度越高分散性越强,从而引起钻井液增稠,流动性较差,高温高压(HTHP)失水量增加。

(2)高温聚结作用。钠基膨润土在高温作用条件下,高度分散的膨润土颗粒降低分散的趋势,从而促进粘土颗粒端-面和端-端结合形成卡片房子结构,使得静切力和动切力增加,进一步促使网架结构的密度和强度增强。

1.1.2 高温对钻井液中有机处理剂的作用

(1)高温条件下有机处理剂氧化降解。

高温对钻井液有机处理剂最主要的作用是一方面会使有机处理剂分子链发生断裂,降低高分子处理剂的相对分子质量,使其失去原有的特性,同时降低处理剂的亲水性,减弱其抗污染能力,可能会导致钻井液性能恶化;另一方面会使处理剂分子中不饱和键和活性基团之间发生各种反应,发生高温交联,使得整个钻井液体系变成凝胶,失去流动性。抗高温降滤失剂,由于存在C-O-C、C-C、C-N、C-S-等化学键而极易在高温条件下氧化分解,目前解决的办法主要是适用抗高温氧化剂。

(2)高温条件下有机处理剂交联。

有机处理剂分子中存在发生交联反应的不饱和化学键和活性基团,在高温下容易发生交联反应而使分子量增大,失去处理剂原有的性能,造成钻井液性能难以控制。室内研究和现场试验可看出,适当交联有助于改善高温钻井液的性能,通常表现为高温后粘度、切力、滤失量降低,例如:磺化褐煤和磺化酚醛树脂复配使用时降滤失效果较好。但是如果交联过度,易于形成网状结构,钻井液性能严重破坏,严重时整个体系变成凝胶,丧失流动性。

(3)高温条件下有机处理剂去水化。

高温对水分子和处理剂的亲水基团之间的氢键有很强的破坏作用,极易导致高温处理剂水溶性下降,从而导致失去处理剂原有的性能。常规的解决办法:一是用高温稳定剂,增加聚合物分子的亲水基团亲水性,从而提高有机处理剂的抗温能力;二是增强高温处理剂的亲水性能,引入较强的亲水基,亲水基团越多,其抗温抗盐能力越强。如磺酸基、磺甲基等基团。

1.2 沉降稳定性

高温高密度钻井液体系属于较稠的胶体悬浮体系,具有自身固相含量大、颗粒分散度高、自由水量少、钻屑侵入和积累不易清除等特点,使得高密度钻井液流变性和稳定性较差。高密度高温导致膨润土含量难以确定,存在高温增稠及减稠的双重危险,从而影响体系的流变性和沉降稳定性。存在的潜在风险就是高温钻井液悬浮稳定性不好,导致重晶石沉降严重,上部密度过低,易发生坍塌、掉块,底部密度局部变高,易压漏地层。

1.3 起泡问题

随着井深增加,地层中可溶性盐类(HCO3-、CO32-、H2S)及气井中的烃类气体溢出,会不断污染高温钻井液。同时为了解决深井高温问题,降滤失、泥皮质量及抗污染等问题需要使用大量的磺化类的材料,易在高温环境下生成SO、CO等气体,造成钻井液中泡沫较多,使钻井液起泡严重,钻井液泵上水率差,不能正常钻进。由于钻井液中存在大量的泡沫,钻井液密度降低,易导致井眼垮塌,造成井下复杂事故。

1.4 井壁稳定

干热岩体钻遇变质岩或结晶岩,会有大量破碎地层,易发生坍塌、掉块等孔壁不稳定现象。井壁失稳主要由两方面的原因引起:一是钻井液密度过低,钻井液液柱压力难于支撑力学不稳定的地层;二是钻井液液柱压力高于地层孔隙应力,驱使钻井液滤液(滤失量)进入泥页岩孔隙,产生压力穿透效应,井壁稳定强度降低。

1.5 漏失

干热岩上部地层通常为沉积岩,下部为火山岩,变质岩或结晶岩,存在大量破碎地层,易发生漏失、坍塌、掉块等复杂情况。如OR-POWER构造带,地层岩性主要为:流纹岩、粗面岩和玄武岩,凝灰岩次之,夹有少量的燧石和黄铁矿。具有典型的高温地热(蒸汽型)特点:地层压力低,漏失较严重。裂隙和溶洞非常发育,无漏层和漏点规律可寻,漏失量大。

1.6 高温流变性

在高温高压条件下保证钻井液具有很好的流动性、携带和悬浮岩屑至关重要。对于高温高密度钻井液,应加强对无用固相处理(配备固控设备),并严格控制膨润土含量(≤4%)以避免高温增稠。必要时可通过加入耐高温聚合物材料等改进流型,提高携屑能力,通过加入耐高温稀释剂控制静切力。

2 干热岩耐高温钻井液国内外研究现状

2.1 国外高温钻井液体系研究方面

国外典型高温钻井液体系组成及其耐温等情况见表1。

从表1可以看出,目前国外研发的高温钻井液的抗温能力达到200 ℃以上,个别达到275 ℃,实际应用中孔内温度一般不超过240 ℃。

2.2 国内高温钻井液体系研究方面

国内典型高温钻井液体系组成及其耐温等情况见表2。

从表2可以看出,目前国内研发的高温钻井液抗温能力最高达到260℃,除地热井外,现场最高使用温度为236 ℃。

表1 国外典型高温水基钻井液体系耐温情况

表2 国内研发的典型高温钻井液耐温情况

3 干热岩用高温钻井液的发展方向

3.1 高温处理剂的研制

高温水基钻井液处理剂研究主要包括:耐260 ℃以上降滤失剂、增粘剂、润滑剂、堵漏剂、消泡剂及保护剂等;

高温泡沫流体钻井液处理剂研究主要包括:耐260 ℃以上发泡剂、增粘剂、稳定剂、封堵剂及保护剂等。

3.2 高温钻井液体系研究

耐高温钻井液体系研究包括:耐260 ℃以上高温、2.0 g/cm3高密度钻井液体系,耐260 ℃高温泡沫钻井液体系,耐260 ℃高温油基钻井液体系等。

3.3 高温仪器的研制

耐高温仪器的研制包括:耐300 ℃以上高温高压流变仪、耐260 ℃以上高温高压失水仪、耐260 ℃以上高温滚子炉、耐260 ℃以上高温堵漏仪、耐260 ℃以上润滑仪等。

4 耐高温钻井液在干热岩井中的应用

4.1 耐240 ℃高温钻井液在青海共和GR1井中的应用

4.1.1 高温钻井液现场试验

现场使用配方:水+2%~4%钠膨润土+0.2%~0.5%高温增粘剂Ⅱ+1%~2%降失水剂+1%~4%高温防塌剂Ⅱ+0.5%~1%高温保护剂GHTS+2%~4%高温封堵剂GFD-1+0.2%~0.5%包被剂+重晶石。试验结果显示,高温防塌钻井液性能为:漏斗粘度45~60 s,密度1.20~1.25 g/cm3,API滤失量5~10 mL,泥皮厚0.2~0.5 mm,pH值9~10。

4.1.2 高温钻井液现场应用效果

现场原先采用的是双聚防塌钻井液体系,主要使用的材料有钠土、烧碱、高粘纤维素、改性沥青、随钻防塌堵漏剂、碳酸钙、包被剂、降失水剂等。抗温低于150℃,粘度较高(80~120 s),失水量较大(15~20 mL)。3100 m后转换成高温防塌钻井液体系,共完成钻井工作量605 m。取得的效果如下。

(1)抗温能力强。原钻井液稠化严重,见图1。调整后的耐高温钻井液未出现明显增稠(或胶凝)及减稠现象,最高使用温度236 ℃。

图1 高温钻井液调整前后流变性能

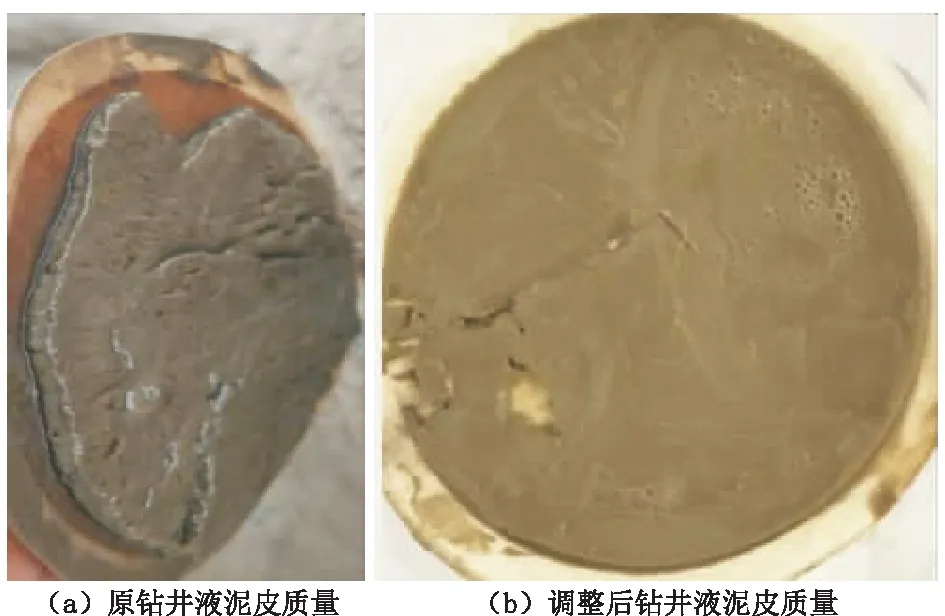

(2)护壁效果显著。GR1井裸眼井段达1800 m,裸露时间达100 d,钻至3100 m后转化为耐高温钻井液,造壁性能好,井壁稳定,无遇阻,保证了后续作业顺利进行。钻井液转化前后泥皮质量见图2。

图2 转化前后钻井液的泥皮质量变化

(3)流变性能好。具有良好的流变性能,泵压稳定,岩屑携带效果好,地表利用振动筛即可较好的清除钻井液中的岩粉,钻井液密度保持相对稳定,见图3。

图3 耐高温钻井液现场情况

(4)泡沫显著减少。高温井段钻进时,产生大量的泡沫,但该钻井液加入消泡剂后,泡沫较容易清除。

4.2 耐180 ℃高温钻井液在山西晋中榆次地热井中的应用

4.2.1 配方及性能

配方:3%~4%钠土+2%改性沥青GLA+1%~2%封堵剂GFD-1+1%~2%降失水剂GPNH+1%~2%随钻防塌堵漏剂+0.1%~0.5%增粘剂+0.1%~0.2%包被剂+重晶石。实验性能为:温度180 ℃,漏斗粘度100~120 s,密度1.30~1.35 g/cm3,API 失水量4~5 mL,泥皮厚1~2 mm。

4.2.2 高温钻井液现场应用效果

(1)护壁效果好。该孔钻进至2800~3100 m时,坍塌掉块较严重(见图4),在原钻井液基础上增加防塌剂和封堵剂,后续钻进过程中无坍塌、掉块现象。

图4 2800~3100 m扫孔带出的掉块

(2)流变性好。通过补充包被剂及高温增粘剂,调整后的钻井液具有良好的流变性能(见图5),泵压稳定(8~10 MPa)。

图5 180 ℃高温钻井液调整前后流变性对比

(3)除砂效果好。原钻井液粘度比较高(200~300 s),岩粉基本不沉降,导致粘度虚高,密度变化幅度大。调整后的高温钻井液,通过加入包被剂及合理使用固控设施,清除钻井液中的岩粉,密度稳定(参见图6)。

图6 振动筛清除的岩粉

5 结语

国内外耐高温钻井液技术发展迅速,研制了大量的高温处理剂和配方,但是目前国内处理剂抗温能力不超过200 ℃。因此,在耐高温钻井液作用机理、造浆材料、处理剂、配方、仪器等方面需要开展大量的研究工作,为未来深井和超深井钻探以及未来准备实施的万米科学钻探提供技术保障。