CEM I型水泥和易性和力学性能的改善

赵鹏,黄涛,曹忠露,李沛

(1.中交天津港湾工程研究院有限公司,天津 300222;2.中交第一航务工程局有限公司,天津 300461)

0 引言

安哥拉卡宾达卡约新港口项目是在近岸水域新建一个离岸式700 m长集装箱及散杂货码头,背后形成吹填堆场,并有引堤、引桥与陆域设施相连,是一座设施齐全、功能完善的大型深水港口项目。码头的结构形式为高桩码头,整个项目所需混凝土达40多万m3,水泥的需求量较大。

为满足混凝土强度等级C35/45,暴露环境等级XC4、XS3、XA2,保护层厚度60 mm的设计要求,英标BS 8500-1—2015+A1—2016[1]和 BS 6349-1-4:2013[2]指定的水泥类型有3种,分别为IIB-V、IIIA、IIIB。该3种水泥有两种形式,一种是水泥厂家直接生产的成品,无论安哥拉当地市场,还是国际市场,都少有销售,很难买到,应用受到局限;另一种是使用CEM I型水泥分别掺加21%~35%的粉煤灰(FA)、36%~65%或66%~80%的矿粉(GGBS),其中CEM I、FA和GGBS应用更普遍,市场上易购买。因此,为满足设计和规范要求并兼顾经济性,决定采用CEM I型水泥,通过单掺GGBS或双掺GGBS和FA来改善其性能。

英标中的CEM I型硅酸盐水泥[3]与国标中的P.I型和P.II型硅酸盐水泥[4],在其规范定义、熟料和石膏含量、混合料的种类和掺量等方面存在区别。P.I型水泥的熟料+石膏=100%,且不掺加任何混合料。P.II型水泥的熟料+石膏≥95%,且混合料是0~5%的GGBS或石灰石。而英标中CEM I型水泥的定义为熟料≥95%,混合料占0~5%,混合料可以是GGBS、硅粉、火山灰、粉煤灰、石灰石或其它材料;CEM I中有硫酸钙(石膏的主要成分),但具体掺量不明确。由于英标中的CEM I型与国标中的P.I型和P.II型硅酸盐水泥存在一定差别,CEM I型硅酸盐水泥单掺或复掺GGBS和FA时,其和易性、强度和耐久性的改善效果以及最佳掺量范围,是需要进行现场实际验证的。

本研究目的是阐明CEM I型水泥在单掺或双掺GGBS和FA下的和易性和力学性能,确定矿物掺合料的掺加方式及其最优掺量,以便为胶材的选用和采购提供技术依据和支撑。

1 试验

1.1 原材料

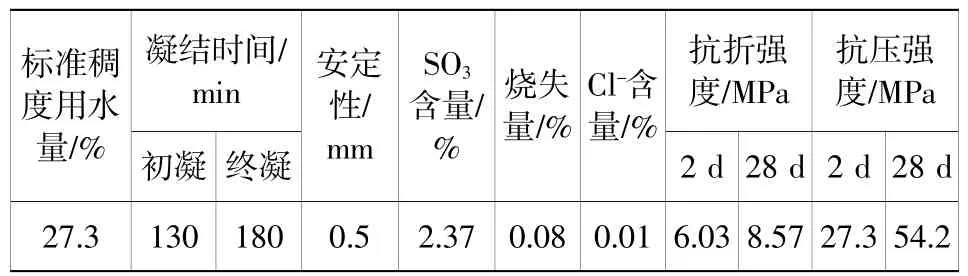

水泥:巴基斯坦LuckyCement Ltd按英标生产的CEM I 42.5N水泥,其性能指标如表1所示。

表1 CEM I水泥的性能指标Table 1 Performance index of CEM I cement

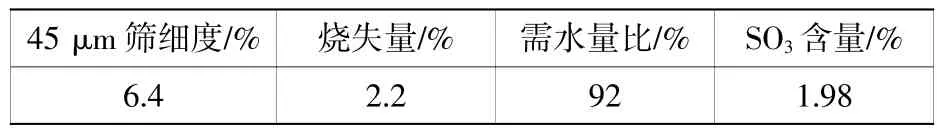

矿粉:唐山S95粒化高炉矿渣粉(GGBS),其性能指标如表2所示。

表2 矿粉的性能指标Table 2 Performance index of GGBS

粉煤灰:巴基斯坦出口商提供的F类I级粉煤灰(FA),其性能指标如表3所示。

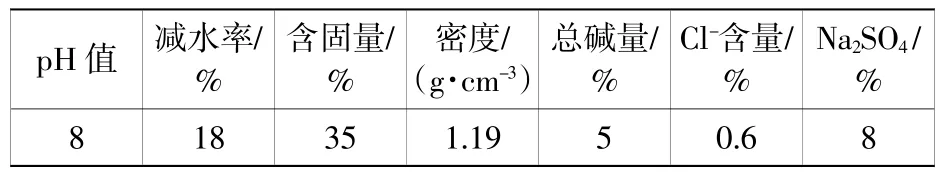

减水剂:山西液体萘系减水剂(NS),其性能指标如表4所示。

表3 粉煤灰的性能指标Table 3 Performance index of FA

表4 萘系减水剂的性能指标Table 4 Performance index of naphthalene water-reducer

砂:ISO标准砂。

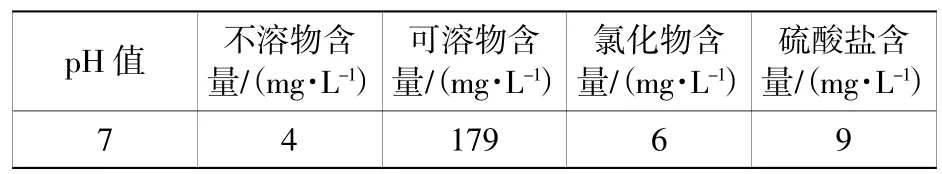

水:安哥拉卡宾达卡约村地下水,其性能指标如表5所示。

表5 水的性能指标Table 5 Performance index of water

1.2 试验方法

将CEM 1型水泥用0%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%的GGBS进行等量替代,每组又分掺0%和2.2%萘系减水剂(NS)两种情况,分别称取胶材(水泥+GGBS)450 g、标准砂1 350 g、水225 ml,按照BS EN 196-1[5]规定方法搅拌、成型水泥胶砂,测定其胶砂流动度;同时成型40 mm×40 mm×160 mm试件2组,按照BS EN 197-1[3]的要求,测定其2 d和28 d抗折和抗压强度。BS EN 197-1中规定,对42.5N水泥,其早期强度应检测2 d抗压强度、且必须≥10 MPa。

在(GGBS+FA)双掺的总量分别为50%、55%、60%和65%的情况下,FA的掺量从0%、15%、20%、25%、30%进行变化,分别称取胶材(水泥+GGBS+FA) 450 g、标准砂 1 350 g、水 225 ml,按照BS EN 196-1规定方法搅拌、成型水泥胶砂,测定其胶砂流动度;同时成型40 mm×40 mm×160 mm试件2组,按照BS EN 197-1的要求,测定其2 d和28 d抗折和抗压强度。

2 结果与讨论

2.1 单掺矿粉(GGBS)对CEM I型水泥和易性和强度的影响

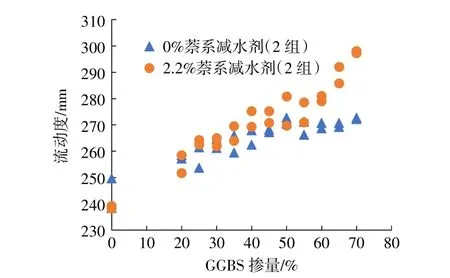

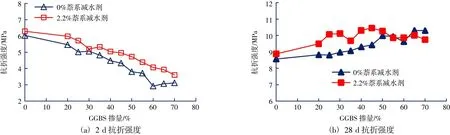

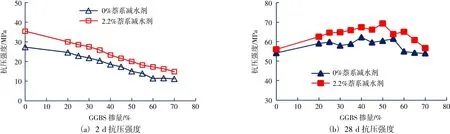

单掺矿粉时,水泥胶砂流动度随着矿粉掺量(0→70%)增加而增大(图1),掺量至70%时,无泌水,黏聚性良好。水泥胶砂2 d龄期时,抗折强度和抗压强度均随矿粉掺量(0→70%)增加而显著降低(图2和图3);水泥胶砂28 d龄期时,强度均随矿粉掺量(0→70%)增加,呈现出先增加后降低的趋势(图2和图3),最优矿粉掺量约50%。即使矿粉掺量提高至65%时,其强度也有保证。矿粉掺量相同时,掺加萘系减水剂(NS)能增加水泥胶砂的流动度,提高其抗压强度和抗折强度。

图1 矿粉和减水剂掺量对CEM I水泥胶砂流动度的影响Fig.1 EffectofGGBSandwater-reducerontheflowability of CEM I cement mortar

图2 单掺GGBS对CEM I水泥抗折强度的影响Fig.2 Effect of GGBS on the flexural strength of CEM I cement

图3 单掺GGBS对CEM I水泥抗压强度的影响Fig.3 Effect of GGBS on the compressive strength of CEM I cement

2.2 双掺矿粉(GGBS)和粉煤灰(FA)对CEM I水泥和易性和强度的影响

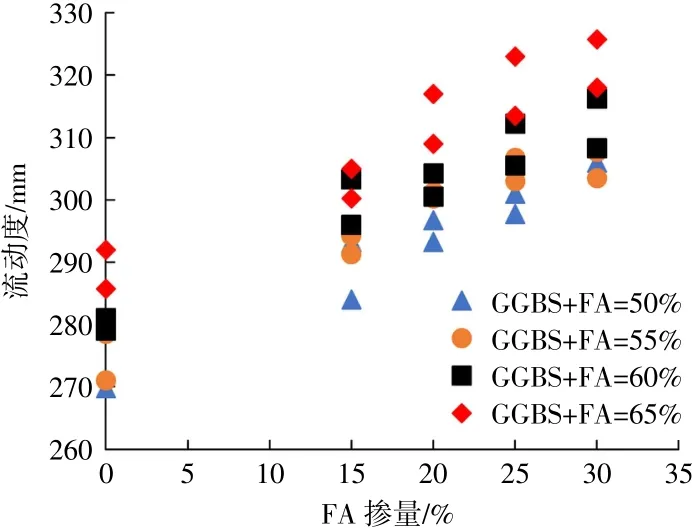

双掺矿粉和粉煤灰时,CEM I水泥胶砂流动度,随着矿粉和粉煤灰双掺总量(50%→65%)的增大而增加(图4);且在矿粉和粉煤灰双掺总量(50%、55%、60%或65%)不变的情况下,粉煤灰掺量(0→30%)的提高可进一步增加水泥胶砂的流动度(图4),浆体无泌水,黏聚性良好。

图4 GGBS和FA双掺对CEM I水泥胶砂流动度的影响Fig.4 Effect of GGBS and FA on the flowability of CEM I cement mortar

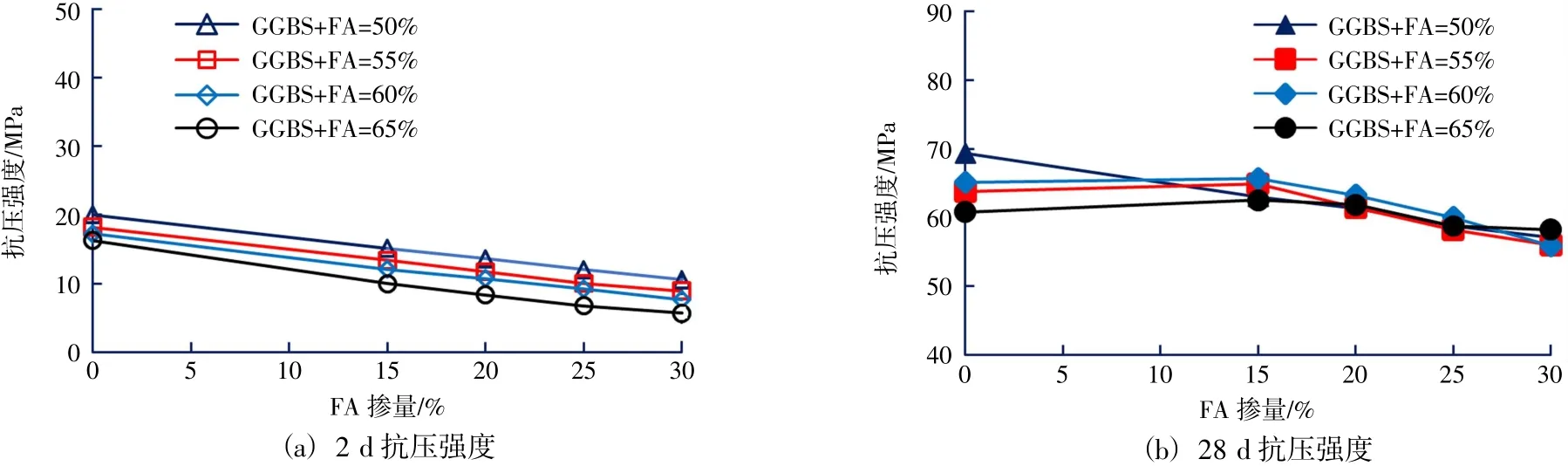

水泥胶砂2 d龄期时,其抗折强度和抗压强度,均随着矿粉和粉煤灰双掺总量(50%→65%)的增大而降低(图5和图6);且在矿粉和粉煤灰双掺总量不变的情况下,粉煤灰掺量(0→30%)的提高引起强度的显著降低;水泥胶砂28 d龄期时,在矿粉和粉煤灰双掺总量(50%、55%、60%或65%)不变的情况下,其强度随粉煤灰掺量(0→30%)的提高呈降低趋势,但粉煤灰掺量为15%~20%时,其强度仍有保证。这与国内行业标准JTS 202-2—2011《水运工程混凝土质量控制标准》[6]中,对矿物掺合料用量的规定相符合。

图5 双掺GGBS和FA对CEM I水泥抗折强度的影响Fig.5 Effect of GGBS and FA on the flexural strength of CEM I cement

图6 双掺GGBS和FA对CEM I水泥抗压强度的影响Fig.6 Effect of GGBS and FA on the compressive strength of CEM I cement

3 结语

1)矿粉和粉煤灰均能改善CEM I型水泥胶砂的和易性,且粉煤灰对CEM I型水泥胶砂和易性的改善效果要优于矿粉;矿粉对CEM I型水泥胶砂强度的增长作用优于粉煤灰;矿粉和粉煤灰掺量较高时,CEM I型水泥胶砂的早期强度较低,但其后期强度有保证;

2)单掺GGBS可满足工作和易性和强度要求。单掺GGBS时,其最优掺量为40%~55%,最大掺量可为65%;双掺GGBS和FA时,其掺量宜为55%~60%,最大掺量可达65%,且其中粉煤灰FA掺量宜为15%~20%;

3)使用矿物掺合料对CEM I型水泥进行改善,使其性能更优越、可大大降低原材费用,节约成本,产生显著的经济效益。