基于六西格玛设计的汽车前照灯雾气优化设计

沈金燕

(上海汽车集团股份有限公司技术中心)

对于在夜间或者恶劣气候条件下行驶的车辆来说,汽车灯具是保证汽车安全行驶必不可少的功能件和安全件。从售后反馈的情况来看,目前汽车前照灯出现质量问题的主要原因是进水和起雾。灯内进水或起雾不仅影响车灯的使用寿命和外观,而且使得照明效果大打折扣,进而影响行车安全,因此对雾气问题进行分析并找出改善措施非常必要。文章提出基于六西格玛设计(Design For Six Sigma,DFSS)理论来优化前照灯防雾气设计的方法,经过验证,达到预期效果。

1 车灯起雾概述

1.1 雾气产生机理

当水蒸汽与低于其饱和温度的表面接触时,根据材料表面性质的不同,有2种不同的凝结形式。如果凝结液体能很好地湿润壁面,它就在壁面上铺展成膜,这种凝结形式称为膜状凝结;而当凝结液体不能很好地湿润壁面时,凝结液体会在壁面上形成一个个小液珠,这种凝结形式称为珠状凝结。车灯外配光镜的材料多为聚碳酸酯,是一种水所不能浸润的材料,在其表面发生的凝结是珠状凝结,也就是说,雾气现象是水蒸汽在前照灯配光镜上的珠状凝结,它会影响汽车车灯的照明和行车安全。

对于满足密封性要求的半封闭式前照灯(指灯丝灯泡可拆卸更换灯光组的灯具),当灯内压力与外界不一致时,会产生空气的交流,当灯体内温度高于外界,且外界湿度较大时,待灯具冷却后,在灯具内部会有冷凝水存在,该现象属于正常的物理现象。

目前汽车上普遍采用组合式前照灯,大灯灯体上都有通气孔,用来平衡因开大灯后灯内空气膨胀而产生的压力,所以,即使在大灯密封完好的情况下,空气中的湿气仍可通过通气孔进入灯内。在反射式大灯上,配光镜表面因有光线经过而被加热,湿气不易附着。雾气会主要集中在灯具热场分布温度比较低的区域,如位置灯或转向灯区域、造型的边角位置等[1]。为追求更好的照明效果,现代汽车的前照灯大多都采用PES透镜单元,这种灯式光线集中,大灯配光镜只有小区域被加热,雾气也就易于聚集在灯光区外侧的镜面上。

1.2 车灯起雾的基本条件

根据雾气产生的机理,结合车灯的结构,可以推断出车灯起雾需要具备3个条件。

1)车内的空气含有足够的水蒸汽。从车灯结构上分析,车灯内部和外部存在空气交流,特别是在下雨或洗车后,车灯内部含有足够的湿空气;还有可能是由于车灯不密封、车灯工况变化或环境变化,导致外部的水分进入车灯内部。

2)灯体内部存在凝结核心。由于车灯内空气与外界环境交换会导致空气中尘埃进入灯体内,且前照灯配光镜通常为PC塑料,表面张力较小,表面凹凸不平为水蒸汽提供了凝结核心。

3)较大的温差。a.结构设计导致:为满足美观及功能要求,车灯结构上存在对流和辐射死角,配光镜各个部位温度差异较大,当某些区域的温度低于车灯内部饱和温度时就会起雾。b.车灯的使用工况变化:比如车灯点亮时,光源附近空气温度较高,高温空气交换到其他低温区域时会起雾;灯内温度随着点灯升高时,外界环境温度骤降,导致配光镜表面温度急剧下降,从而在内部起雾;车灯熄灭后,表面温度和车内温度存在较大温差时也会起雾。

以上这些起雾条件是现实存在的,所以车灯起雾经常会发生。

1.3 车灯起雾的评价和判断标准

车灯起雾后通常在一定时间内可以自然消散,然而在实践中如何判断车灯雾气的严重程度以及确认是否可以接受,目前还没有相应的国标对应。通常各个汽车厂商设定有相应的企业标准,调查显示,普遍能接受的标准是雾气在60 min内消散。

2 基于六西格玛设计(DFSS)的前照灯雾气优化设计

DFSS是用于工程设计开发领域的系统性工具及方法论[2]。它分为 I,D,O,V 4 个阶段:在 I(Identify,识别)阶段,主要通过 VOC(客户声音)、AHP(层次分析法)、QFD(质量功能展开)、计分卡等工具,确认顾客的声音以及判断该开发专案是否适合进行;在D(Design,设计)阶段,主要通过 IFR(最终理想解)、5 Why、TRIZ(创新问题解决理论)工具,从不同的角度产生并筛选出概念设计方案;在O(Optimize,优化)阶段,主要通过DOE(试验设计)工具,利用2K因子、RSM、田口设计等方法,找出设计参数的最佳设定值;在V(Validation,验证)阶段,主要从可靠度的角度入手,验证设计是否可行。

文章结合一款车型的前照灯,运用DFSS工具对雾气问题进行优化设计。

2.1 识别客户需求与设计弱点

在DFSS的I阶段,首先通过对内外部客户的调研,了解客户对前照灯的要求,通过QFD工具转化为明确的工程参数,通过计算权重找到CTQ(关键质量特性),并从市场上竞争车型的对标中找出设计改善的重点。表1示出新车前照灯的客户调研及测试结果对比。从表1可以看出,此研究车型的车灯雾气消散方面仍存在进一步优化的空间。

表1 新车前照灯的客户调研及测试结果对比

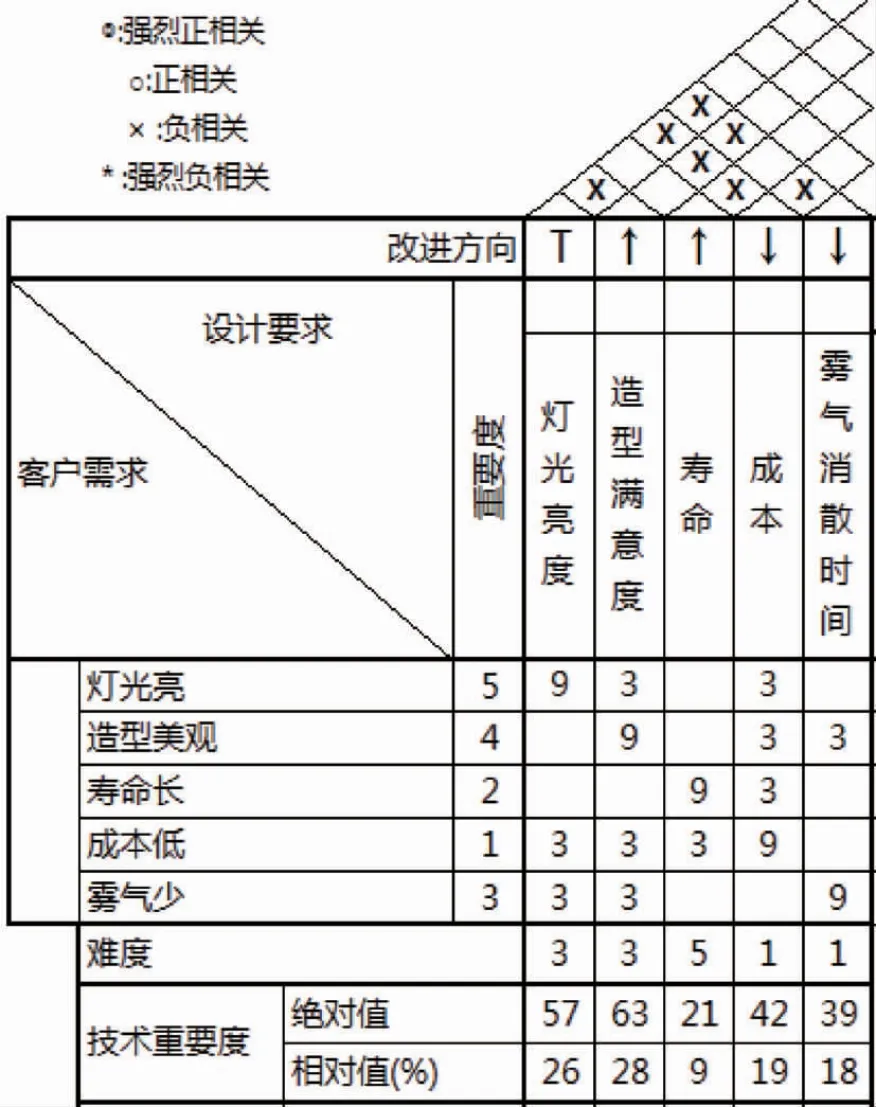

通过QFD分析,确定前照灯的造型满意度、灯光亮度、成本和雾气消散时间的权重值分别为28%,26%,19%,18%,如图1所示,位列前4名,由此确定这4个关键质量特性。但是造型满意度和灯光亮度已经是卖点,而成本又和设计硬点冲突,故该DFSS项目把雾气消散时间作为设计改进的重点。

图1 汽车前照灯优化质量屋1

2.2 产生概念设计

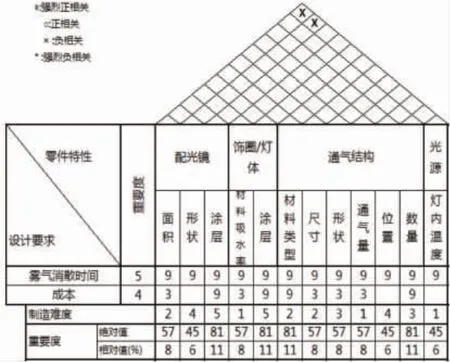

图2示出汽车前照灯优化质量屋2。从图2中屋顶处可以找到2组负相关项,按照TRIZ理论,这2组矛盾正是进行设计优化的突破口。根据TIRZ矛盾矩阵表,从面积和温度的矛盾,可以找到变化物理或化学状态、使用强氧化剂这2个原则;从形状和温度的矛盾,可以找到曲率、将害处转成益处、周期性动作及改变颜色这4个原则。

图2 汽车前照灯优化质量屋2

通过头脑风暴发现,可以从变化物理或化学状态、曲率这2个原则的思路出发,得到设计概念。利用变化物理或化学状态原理,改变配光镜分子结构,在配光镜表面增加防雾涂层;利用曲率原理,将配光镜的曲率做大,以平代曲。

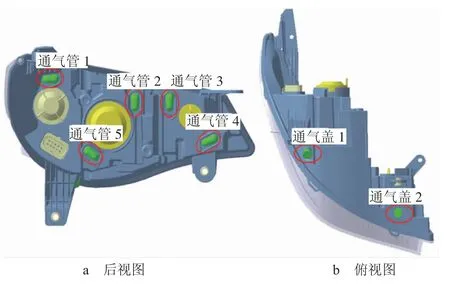

同时结合IFR、维度资源和5 Why等方法,得出更改饰圈或灯体材料,增加干燥剂、风扇,调整通气孔形式、位置及数量,改变光源等方案。最终通过Pugh方法来确定概念设计方案:1)更改通气孔形式:选用通气量大的通气结构(比如橡胶管、白盖子)以便于流通;2)更改通气孔位置和数量:在可能起雾区域预留多个通气结构,按试验确认最终位置及数量。图3示出汽车前照灯雾气优化概念设计方案。

图3 汽车前照灯雾气优化概念设计方案

2.3 优化参数设计与公差设计

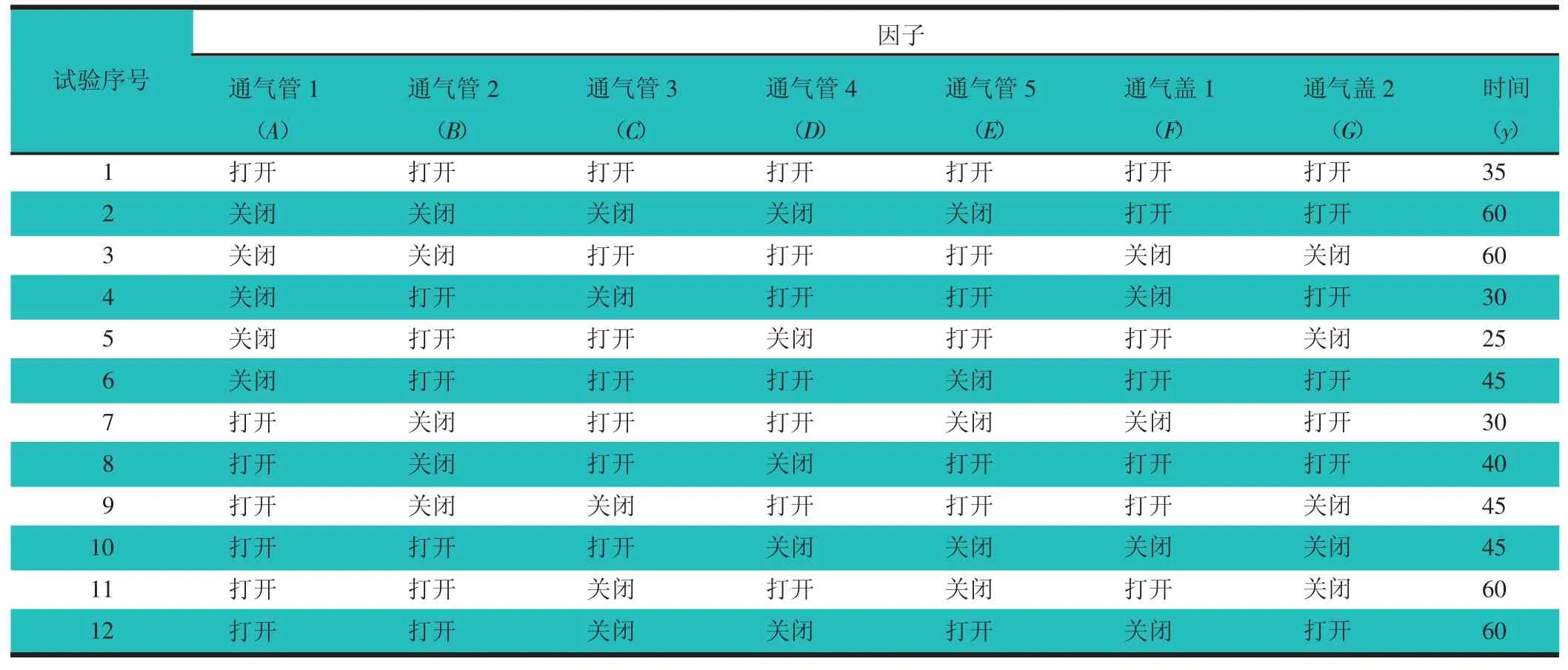

针对调整通气孔的概念设计方案,采用因子设计进行优化设计。由于试验资源有限,选用7因子2水平设计试验,如表2所示,共需进行12次试验。根据表2中的各种工况进行试验,并将试验结果填入相应的单元格中。

表2 汽车前照灯通气孔方案的因子设计表

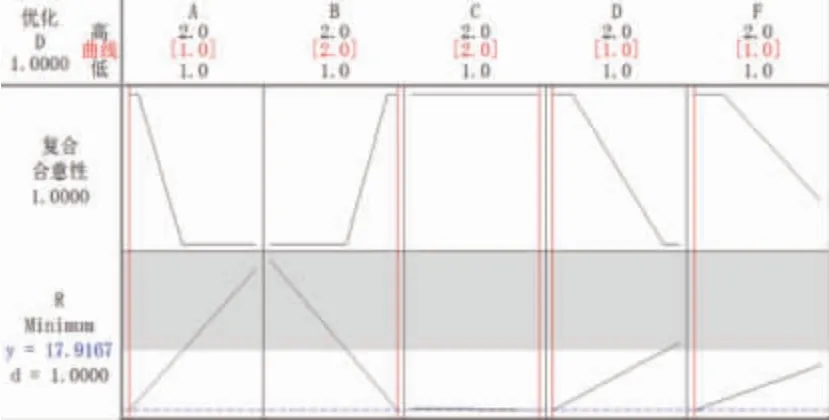

由于雾气消散时间是越短越好,故该项目的质量特性是望小特性。根据Minitab的计算结果,对于雾气消散时间而言,A,B,C,D,F 是显著的,E,G 是非显著的。图4和图5分别示出汽车前照灯雾气消散响应的优化设置及优化结果。根据图4和图5得出最优解:A=1,B=2,C=2,D=1,F=1,即通气管 2 和通气管 3 打开,其余闭合。理论雾气消散时间为18 min,满足设计要求(30 min内)。

图4 汽车前照灯雾气消散响应优化设置显示界面

图5 汽车前照灯雾气消散响应优化结果显示界面

2.4 设计验证与可靠性验证

通过因子设计分析结果可知,E(通气管5)和G(通气盖2)这2个因子不显著。本着降成本的原则,在按照最佳设计参数组合(A1B2C2D1F1)的基础上,闭合E和G,再次进行雾气试验。试验结果显示,最终的雾气消散时间为20 min,虽然比最佳设计参数组合的结果多了2 min,但仍然大幅度提升了此项性能。

3 结论

由于车灯内温度场、流动场、水蒸汽的湿度分布和车灯材料表面性质等都是影响结雾的主要因素,目前为止还没有有效的手段来模拟雾气现象,而通常采取的方案不外乎增加防雾涂层、干燥剂或调整通气孔布置。前两者的成本比较高昂,而后者又常常因排列组合多而耗费大量的试验资源,对经济效益不利。通过使用DFSS中的各种工具,有助于从各种技术及物理矛盾创造性地发现问题和寻找解决方案,科学系统化地设计试验,有效减少试验次数,从而缩短试验周期及减少费用,达到降本增效的目的。