一种定径机孔型加工刀具改进设计

张亚勤 邓 斌 吴景春 于莲双 姜 魁

(无锡太湖学院机电工程学院,江苏无锡214028)

0 引言

随着油井管技术的不断发展和行业竞争的日趋激烈,各个企业都致力于提高产品质量和优化产品工艺。在新产品和新孔型的不断开发和设计中,提高特殊产品生产效率和质量显得尤为重要,而提高管体质量,改善外型尺寸、最终实现尺寸稳定性,是稳定最终产品质量和生产效率的重要手段之一。

为了实现产品外型尺寸和形状的稳定提高,考虑从定径机的定径质量出发进行工艺优化和孔型尺寸优化,通过对孔型加工的刀具设计和改进进行分析,提高定径机的孔型质量,同时稳定产品尺寸。本文将就φ250MPM限动连轧机组定径机架的加工刀具设计和改进过程进行具体介绍。

1 定径机孔型加工原理[1]

定径机架孔型车削中心应用于定径机孔型加工,加工孔型的方法目前有两种:一种采用三把互成120°的组合车刀,在定径机架的中心线处车削,以定径机架的中心线为轴线旋转组合刀具来实现加工;另一种采用单把车刀从定径机架三辊的外侧母线处车削,通过三轴插补运动来实现对定径机架三辊的曲面加工。

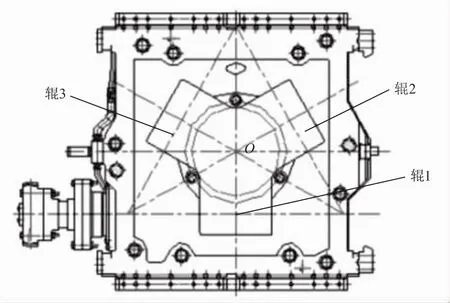

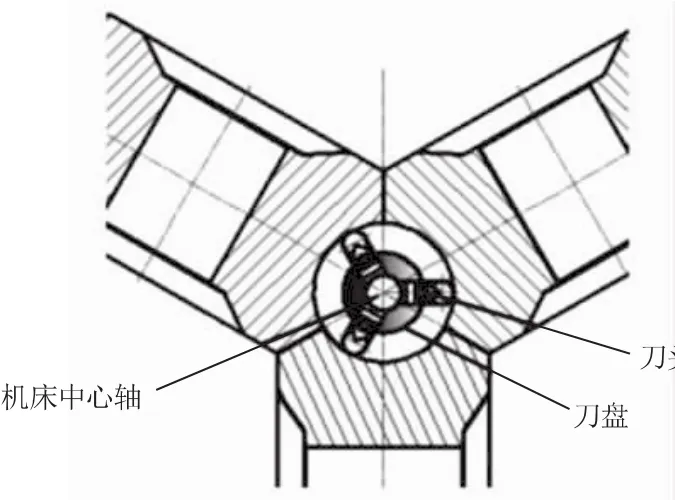

这里介绍的是定径机三辊装配(图1)完后的集中加工。在加工时,机床带动左下方的外花键转动,辊1和辊2、辊1和辊3之间靠齿轮传动,刀具安装在机床中心轴上(图2),在中心点O做旋转切削[2]。

图1 轧辊装配示意图

图2 刀盘加工示意图

具体的加工步骤如下:

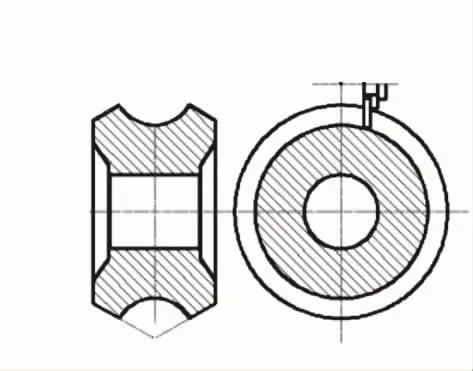

(1)刀具从参考点走直线移动到距离中心Z的位置(图3);

图3 刀具距离中心示意图

(2)刀具在Z位置做转动切削运动;

(3)刀具转动切削到120°后退回参考点;

(4)转动轴C轴返回参考点;

(5)测量ai、bi尺寸是否达到要求;

(6)ai、bi尺寸达不到要求时,按上述步骤重复加工,直到达到要求加工完毕。

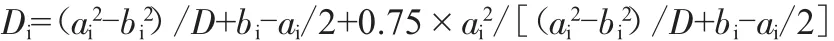

ai、bi、Z与刀盘直径Di、轧辊名义直径D的关系:

刀盘直径:

中心距:

式中,ai为孔型长半轴,指中心点O到辊边的距离尺寸;bi为孔型短半轴,指中心点O到槽底的距离尺寸;D为轧辊名义直径;Di为刀盘直径,加工时,即三把刀尖所组成的圆的直径。

孔型设计时,设计好ai和bi,就可以计算出刀盘直径Di和Z,加工前,按照计算好的Di尺寸在三维对刀仪上进行对刀,加工时,逐步减小Z轴的尺寸,当偏心距达到Z时,孔型基本加工完毕[3]。

2 改进前定径机刀具结构

2.1 定径机参数

定径机轧辊名义直径:D=550 mm。

材质:NiCrMo无限冷硬球墨铸铁。

机械性能:抗拉强度>500 MPa;硬度HSD60~65,工作层硬度每减少10 mm,下降一个硬度单位;冲击韧性αk≥30 J/cm2。

2.2 原刀具参数

2.2.1 原刀具参数

牌号:FD22;刀片型号:RBGN150700;圆形陶瓷刀片,法后角5°,直径15.875 mm,厚度7.93 mm。

2.2.2 原刀具的缺点

(1)刀片容易崩刀,影响生产节奏和产品质量。

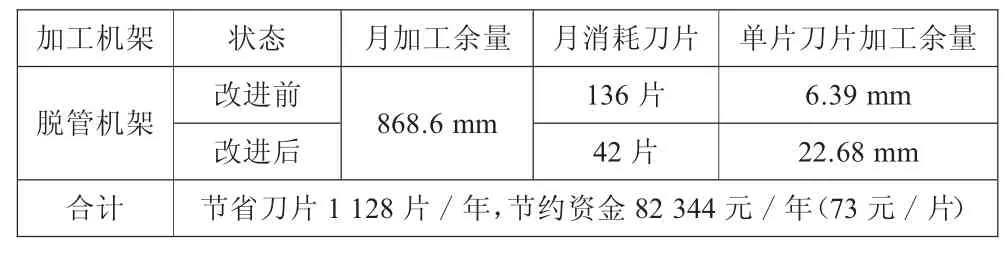

(2)压刀块材料硬度不够,在断屑过程中易出现容易磨损、压不紧刀片等问题(表1)。

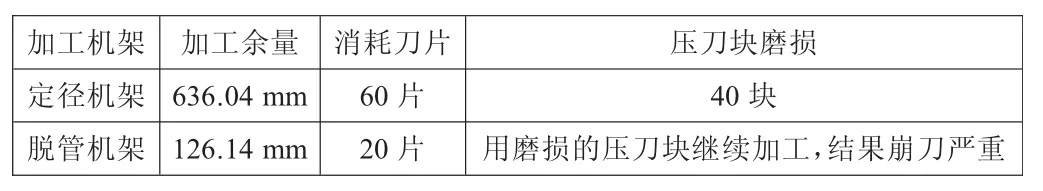

表1 刀片用量和压块磨损量

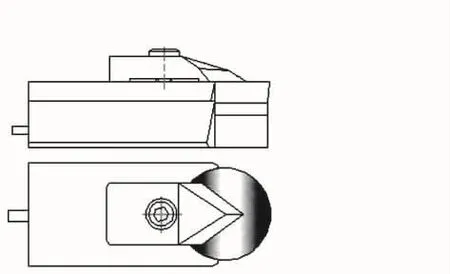

(3)压刀块压刀面积只有刀面的1/3,刀片容易松动,造成崩刀(图4)。

图4 改进前刀头图

3 改进后的刀具结构[4]

牌号:FD22;刀片型号:RNUN150700;圆形陶瓷刀片,法后角0°,直径15.875 mm,厚度7.93 mm。

3.1 改进后刀具情况

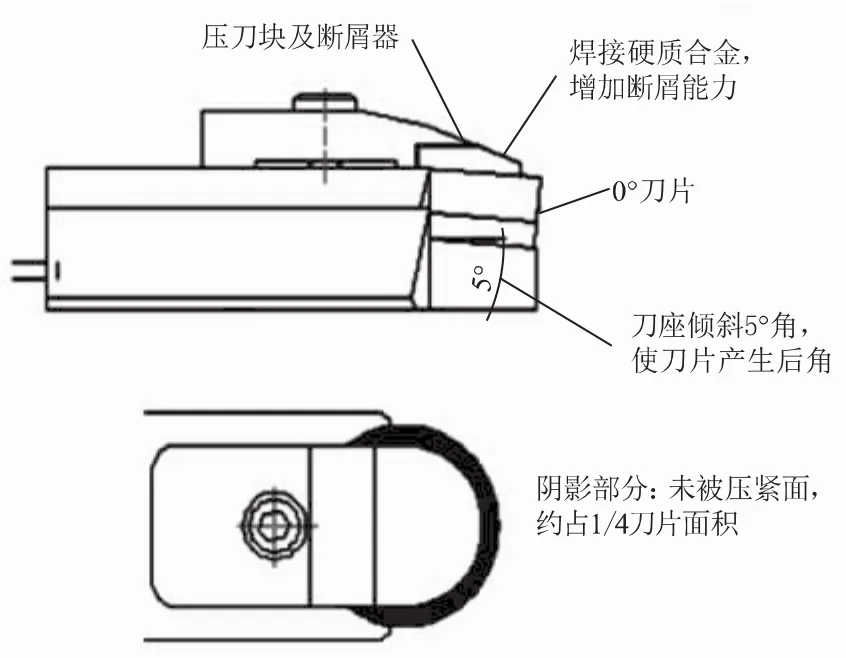

(1)把压刀块由三角形改为半圆形,使压紧面积增加,同时焊接钨钴合金,增加断屑能力和耐磨性。

(2)把带后角的刀片改为不带后角的圆刀片,使刀片能够更好地利用,多点多面,提高刀片利用率。

(3)把刀座结构更改为带5°的倾角,使刀片产生切削后角,提高加工速度,最终实现偏心距Z接近0时更容易切削(图5)。

3.2 改进后刀具的优点

(1)压刀块和刀片之间增加断屑装置,断屑器用钨钴合金制作,提高了断屑能力和抗磨能力。

(2)改变压刀块形状,增大了压刀面积,进而增大了压力,刀片不易松动。

图5 改进后刀头图

(3)改变压刀块与断屑器的配合形式,增大了压力,进而增大了切削力。

(4)在刀座上加斜角,采用0°后角刀片进行切削,提高了刀片利用率。

4 改进前后的刀具使用情况

经过接近一年的实验和不断的改进,不仅在生产效率和加工质量上都有了突破,为提高后续生产效率做出了贡献,同时还为后续特殊螺纹产品的加工奠定了良好的质量基础。

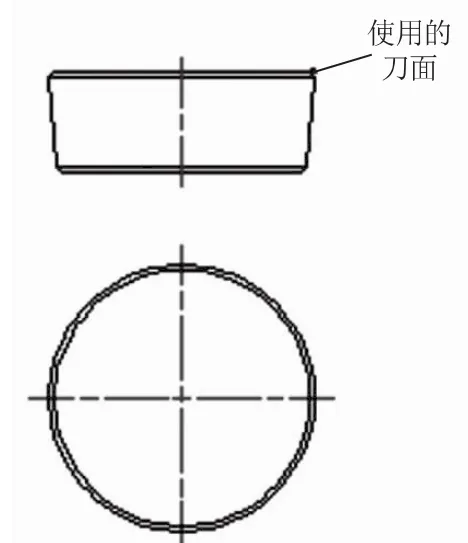

(1)提高了刀片利用率。改进之前,刀片只能用一个面进行加工;现在刀片可以用两个面,刀片得到了充分利用,利用率提高100%(刀片形状改进如图6和图7所示)。

图7 现在用的刀片形状

图6 以前用的刀片形状

(2)有效控制了刀片的损耗,提高了生产率,节约了成本(表2和表3)。

表2 定径机架改进前后对比

表3 脱管机架改进前后对比

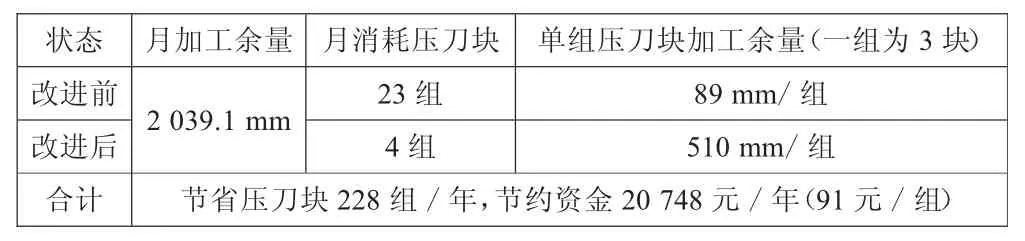

(3)压刀块使用寿命得到提高(表4)。

表4 压刀块改进前后对比

5 结语

经过相当长时间的使用,实践证明,改进刀具对提高产品定径质量和生产效率有着很大的成效;同时车间的生产更为流畅,最终实现了节约成本,为满足热轧的生产打好了基础,也为后续生产特殊螺纹产品奠定了良好的质量基础。通过后续的管螺纹加工的追溯,其生产效率提高20%以上,同时成品率提高30%以上,下井质量也得到了很好的保证。