YZ-250/A液压系统故障分析与排除

王树生

(江西六国化工有限责任公司,江西鹰潭335424)

1 YZ-250/A液压站的工作原理

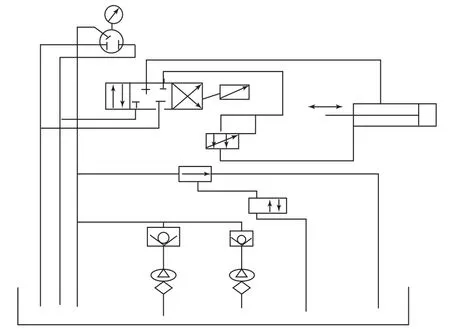

YZ-250/A液压站采用JK-25系列集成块,共由四块阀块组成(图1),采用双泵(一开一备)转换工作制,压力油从油泵出来后通过各自的单向阀I-25B汇合到油路中,由22D-10B电磁阀、Y-25B溢流阀组成调压卸荷回路,由24D2-25B三位四通电磁阀和QI-25B单向调速阀组成调速换向回路,Y-60压力表显示压力,压力油经油泵、单向阀、溢流阀、电磁卸荷阀、电磁换向阀进入油缸;当液压油不断注入左油腔时,右油腔回油,左右油腔压力差推动活塞,连杆向右运动,在连杆运动到“进给”行程设置位置时,右限位开关动作,电信号使电磁换向阀动作向右油腔不断注入液压油,同时左油腔回油,连杆向左运动,当连杆运动到“后退”行程设置位置时,左限位开关动作,电信号使电磁卸荷阀动作而卸荷,这样连杆带动炉排完成一次往复运动。炉排往复运动使燃煤得以输送,煤渣得以排泄。

图1 YZ-250/A液压站工作原理示意图

2 故障原因分析及对策研究

基于近年来系统故障维修经验,液压系统故障维修流程如图2所示。

故障类型及对策具体分析如下:

2.1 液压系统无力

2.1.1 油泵电机不转

当出现油泵电机不转故障时,维修人员应对油站电路和电机进行检查,当确认油站电路出现故障时,维修人员应采取排查措施消除故障;当油泵电机出现故障时,可通过更换电机的方式加以解决。

2.1.2 油泵不供油

图2 液压系统故障维修流程

当出现油泵不供油问题时,维修人员应对电机进行相应检查。如电机不转或反转,维修人员应检查线路使按要求方向运转;如电机缺相运转率不够,不能带动油泵产生额定压力,应检查线路并恢复供电,使电机正常运转;如油箱油位不够,则应加注液压油至规定油位;如过滤器堵塞导致油泵不供油,维修人员应清洗或更换过滤器,并将液压油全部过滤或更换,清洗管道和其他液压件;当电机故障排除后,油泵仍不供油,维修人员应检查油泵叶片、电机与油泵联轴器,确认叶片是否磨损过于严重,并视情况进行更换,如联轴器损坏,应及时更换。此外,维修人员还应对滤油器网进行检查,确认是否符合规格要求,并更换滤油精度0.1~0.2 mm的过滤器。

2.2 液压系统压力不稳定

压力不稳定的表现形式有很多,其原因也较为复杂,主要表现为:压力不足、压力无法建立、压力升高后无法降低和压力波动大等。一般来说,压力系统压力不正常、不稳定往往与液压泵、压力阀故障关系较为密切。另外,液压系统长周期运行一段时间后,元器件磨损也是造成压力不稳的重要原因。故障原因及维修对策如下:

2.2.1 液压泵故障

液压泵内的零件间隙超过技术规范的要求,特别是组成密封工作腔的零件之间配合间隙过大,必然引起泵出口压力脉动增大,则压力上升不到设定值。间隙过大大多数情况下是油被污染产生不正常的磨损造成的,维修人员应及时更换油泵及彻底清洗液压系统,更换清洁液压油。

2.2.2 压力泵密封性不严

压力泵的结合面密封不严,致使空气进入泵内破坏了液体的连续性流动,这不但会使泵产生振动和噪音,更重要的是导致泵的出口流量不稳定,出口压力波动也很大,因此正确选用密封件,保证泵的结合密封性能,是防止空气进入的重要措施。对液压泵要定期清洗过滤器,改善吸油条件,保证液压泵的吸油口到油箱液面距离不大于500 mm,使泵的吸油阻力尽量降到最低。

2.2.3 溢流阀调压失灵

在使用过程中出现的溢流阀调压失灵主要有两种情况:(1)调节手轮压力建立不起来或不到设定值;(2)调节调压手轮压力不下降或出现上升现象。造成溢流阀故障的原因主要为主阀芯径向卡紧或被异物卡住。若溢流阀的主阀芯卡死于开口位置,系统压力就上不来;若主阀芯卡死于关闭位置,系统压力就下不来,此时调节手轮已无作用。当该问题发生时,维修人员应及时更换溢流阀或将溢流阀拆检合格后回装。

2.2.4 电磁卸荷阀不动

由于电磁卸荷阀线圈烧坏导致卸荷阀不能正常工作,处于常闭状态,系统长期处于负荷状态,很容易损坏油管及其他液压元件,维修人员应立即将泵停下,更换已坏的电磁阀线圈,恢复卸荷阀的正常工作。

2.3 系统工作机构速度不稳定

2.3.1 调速阀失灵

调速阀是由减压阀和节流阀串联起来的组合阀,使油路的进油量在油泵流量25 L/min以下进行无极变速。若发现调速失灵,必须检查其部件是否严重磨损,如配合间隙过大,应更换新阀。

2.3.2 液压油缸泄漏

液压缸是液压系统工作的执行机构,但由于液压缸筒活塞及其密封件磨损、拉毛等缺陷,高低压腔不同程度互通,而引起液压油由高压腔向低压腔泄漏,液压油外渗甚至滴油,导致液压缸运动速度降低或不稳,一旦出现此类现象,应及时更换油缸或更换油缸内活塞及密封件,并及时补油。

3 典型故障排除案例

在一次故障中,液压系统压力表显示油压只有1.5 MPa且油缸不能动作,顺时针旋溢流阀的调节手柄后,系统压力不能上升,当关闭卸荷阀时,压力也不能上升,经技术人员分析研究,认为油液有泄漏问题,可能出现在该泵的单向阀上。经过检查发现,该单向阀的弹簧折断(一小节不见),导致无法顶住弹珠,从而引起液压油回流问题。维修人员对单向阀进行更换,并拆下、清洗各阀体,使用压缩空气吹扫各油管和组合阀体,最后确定故障原因是溢流阀的主阀芯被弹簧卡在开口位置,致使压力上不去。针对该问题,维修人员更换了溢流阀,并将拆下液压元件重新安装、试车、排除空气,最终系统压力恢复正常,故障排除。

另一起故障案例,液压系统压力表显示为4 MPa,处于正常压力范围,但炉排前进困难甚至停止。维修人员对溢流阀进行调整,使系统压力大于8 MPa后,炉排正常工作。运行一段时间后,油缸右进油管爆裂,维修人员经检查确定原因是炉排阻力过大,部分炉排南北向的辐板变形大,炉排轨道因磨损变形呈抛物状,经大修更换已损件,故障排除。

4 结语

本液压系统是车间生产的动力来源,如发生故障,将对日常生产产生较大影响。在日常维修过程中,维修人员应结合液压系统故障表现情况分析其原因,采取排除法逐步确定故障位置,并采取相应的措施加以解决,以确保液压系统稳定运行,提高企业生产经济效益。