船用柴油机SCR系统控制策略研究

张韩西子,宋 鑫

(中国舰船研究院,北京 100192)

0 引 言

根据国际海事组织提出的船用柴油机NOX排放要求,2016年1月1日起建造的船舶应满足TierⅢ排放标准。我国作为《MARPOL公约》缔约国,应积极应对该规则内容,大力发展船舶对大气污染控制的先进技术。

选择性催化还原(SCR)技术是目前研究最广泛的排气净化技术。控制策略是SCR系统的核心,在SCR系统中提高尿素溶液喷射量可提高NOX的转化效率,但同时也会增加NH3的泄漏量及装置成本,这就需要采取合适的控制策略,在保证高NOX转化效率的前提下,将NH3的泄漏量控制在限值之下,同时具有较好的经济性。目前国内外在SCR控制策略研究方面都已取得一定的成果,如文献[1-2]中采用的开环控制策略,文献[3-4]中采用的闭环控制策略,罗啸[5]分析研究了基于离散 PID 控制的5种控制模式,并通过样机试验对控制系统功能进行验证[5]。

为了满足排放法规要求,本文针对某型船用柴油机的SCR系统分别采用开环和闭环控制策略对NOX转化效率和NH3泄漏量进行控制,并在Matlab中对催化器及控制系统进行仿真,在此基础上对SCR系统控制策略进行研究。

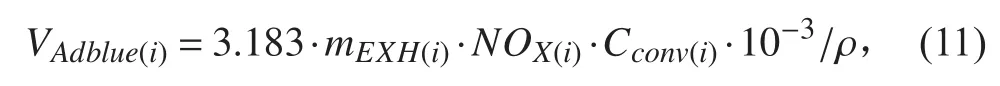

1 尿素理论喷射量计算

SCR的催化还原基本原理为通过催化剂作用,用还原剂(NH3)有选择性地与柴油机排气NOX进行化学反应,使得有害的排放物NOX转化成无害的氮气和水蒸气。催化还原过程中涉及到的主要化学反应如下:

1)氨气的生成

步骤1 尿素水溶液蒸发析出尿素颗粒:

步骤2 尿素热解生成等摩尔的氨气和氰酸(HNCO):

步骤3 氰酸进一步水解生成等摩尔的氨气和二氧化碳:

2)NOX的催化还原

其中,快速反应的反应速度是标准反应的大约10倍,但由于排气中NO2的含量较少,SCR催化器中主要发生的催化还原反应为标准反应。

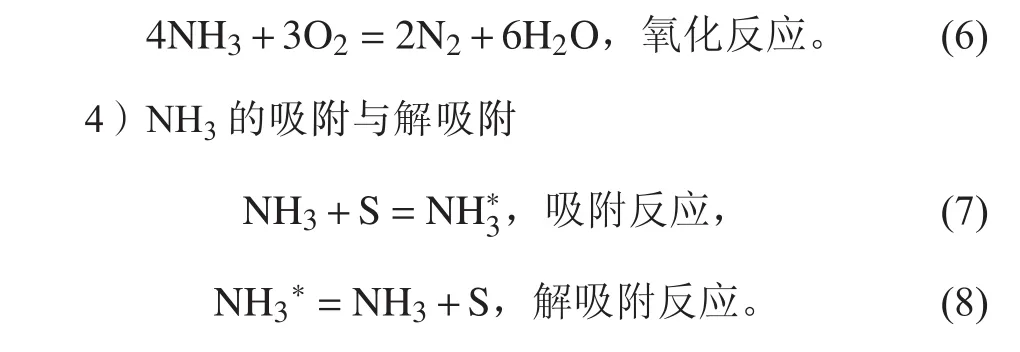

3)NH3的氧化

根据以上化学反应方程式,可计算得到发动机某稳定工况下降低排气中NOX所需的理论尿素喷射量。

对于稳定工况i,柴油机排气流量、原机NOX排放浓度及NOX的最大转化效率都可以通过相应的脉谱图进行确定。

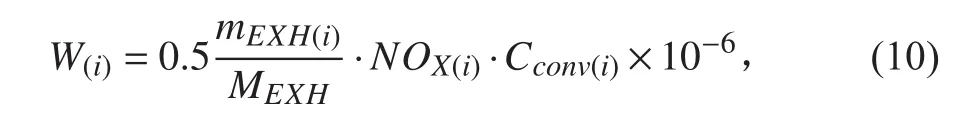

排气中单位时间内需要降低的NOX的物质量为:

其中,DeNOX(i)为单位时间内需要降低的NOX的物质量,kmol/h;为排气的摩尔质量,取29,kg/kmol;NOX(i)为工况 i的原机 NOX浓度值,ppm;为工况i的排气流量,kg/h;Cconv(i)为工况i的NOX的最大转化效率。

由反应(1)~反应(3)可知,1 mol尿素可分解为2 mol氨气,由NOX的催化还原反应,氮氧化物与氨气之间的反应系数比为1:1。因此对于工况i,氮氧化物浓度值降到最低所需尿素的摩尔流量为:

式中: W(i)为使工况i的NOX最低所需尿素的摩尔流量,kmol/h。

尿素的摩尔质量为60 g/mol,配制的尿素水溶液质量浓度为32.5%,则使排气中氮氧化物排放最低所需尿素水溶液的体积流量为:

其中,VAdblue(i)为使工况i的氮氧化物最低所需尿素水溶液的体积流量,ml/h;ρ为尿素水溶液的密度,kg/l。

应用式(9)~式(11),即可获得每一发动机工况对应的理论尿素喷射量。

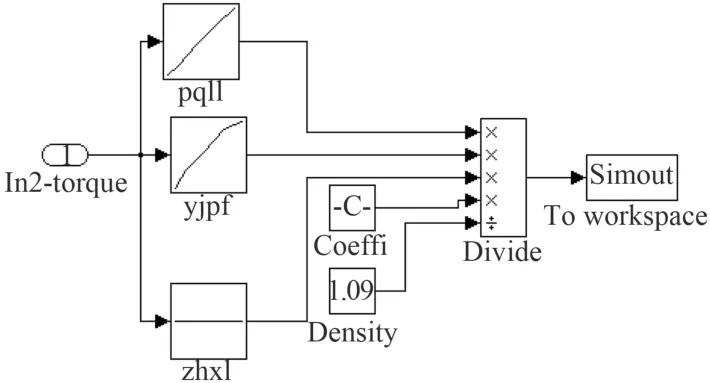

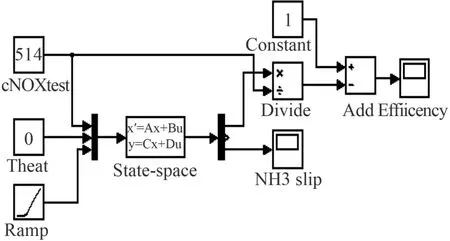

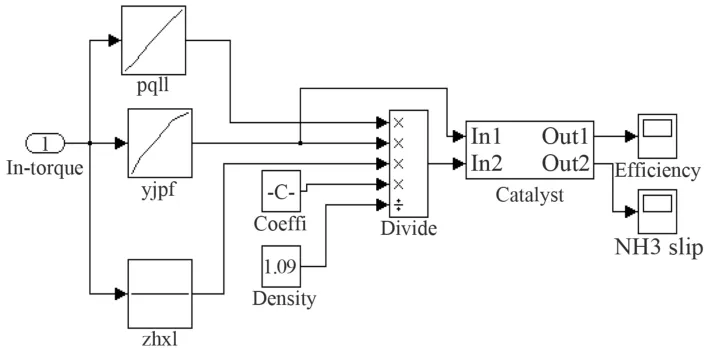

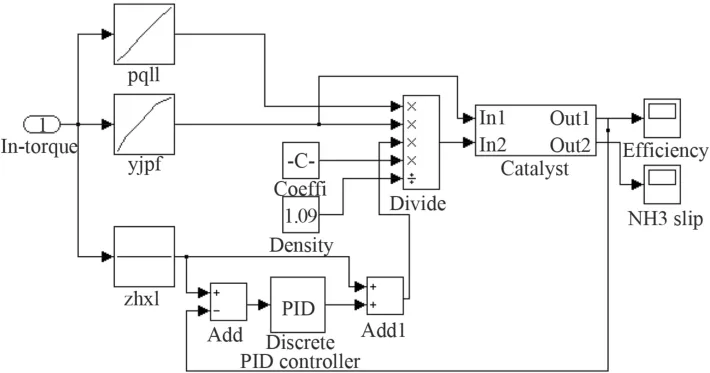

在Matlab中进行仿真,得尿素理论喷射量模块模型如图1所示。

图1 尿素理论喷射量模块Fig.1 Urea theoretical injection quantity model

2 催化器建模与仿真

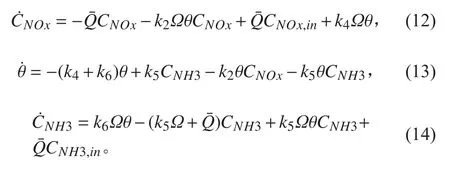

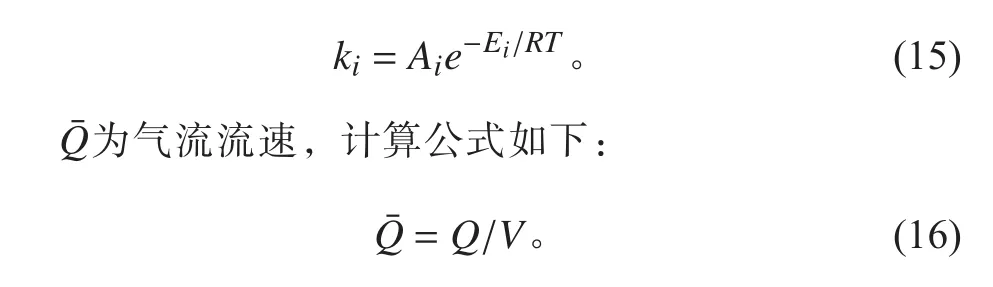

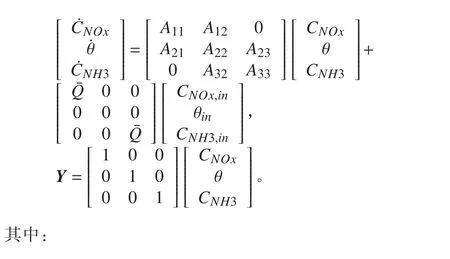

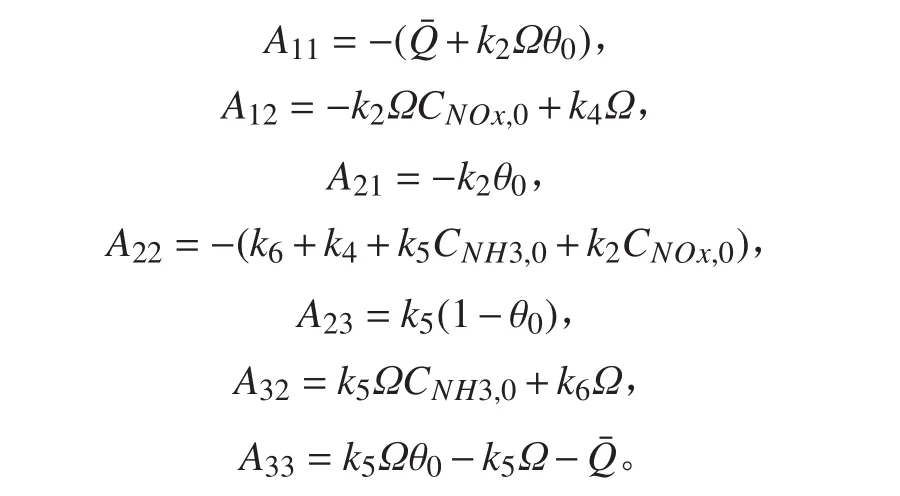

根据SCR催化器中的4个主要化学反应(4)~反应(8)建立催化器的三阶模型[6],方程如下:

其中:Ci为物质i的浓度;θ为催化剂表面氨覆盖率;为催化剂的吸附能力,即每立方米的排气中可吸附的NH3摩尔数;k2,k4,k5,k6分别为反应(4)~反应(8)的化学反应速率,定义如式(15);Ai为指数前因子;Ei为反应活化能;R为通用气体常数;T为催化器进出口温度的平均值。

其中,Q为排气体积流量,m3/s;V为催化器内排气体积。

将式(12)~式(14)在平衡点处线性化,可得状态空间模型如下:

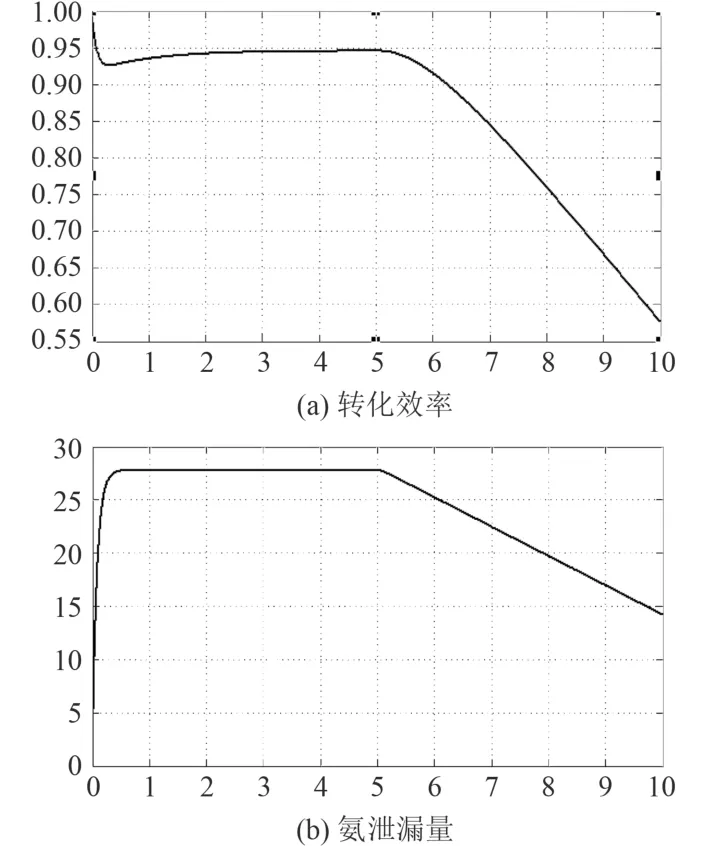

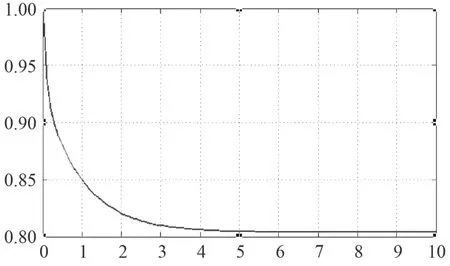

利用该状态空间模型对催化器进行仿真,设定输入的NOX值为固定值,初始NH3浓度与输入NOX值比例为1:1,保持5 s后,开始随时间逐渐下降,氨覆盖率初始值为0,如图2所示。

图2 催化器仿真模型Fig.2 Catalyst simulation model

仿真结果如图3所示。在输入NH3浓度与输入NOX值比例为1:1时,NOX转化效率稳定在94.6%,NH3泄漏量稳定在27.8 ppm,随后,在原机排放不变的情况下,二者皆随着输入NH3浓度的下降而减小。该仿真模型可模拟真实催化器性能。

图3 仿真结果Fig.3 Simulation results

3 开环控制策略

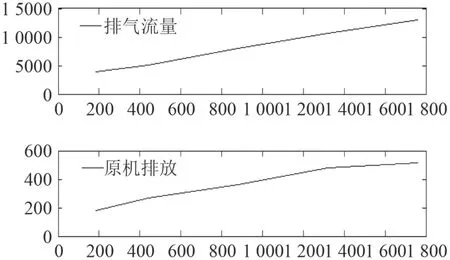

选择某型船用柴油机进行台架试验,获得原机排放脉谱图以及排气流量脉谱图如图4所示。

图4 原机排放及排气流量脉谱图Fig.4 Maps of primary emission and extraction flow

该型船用柴油机加权比排放为9.4 g/kWh,若要满足TierⅢ排放标准,则NOX加权转化效率需达到77.9%以上。目前,我国对船用柴油机SCR系统的氨泄漏量尚无规定[7],同时NOX加权转化效率应有一定裕量,本文设定最大转化效率为85%时,NOX降到最低,且氨泄漏恰好为超标,即加权转化效率为85%。

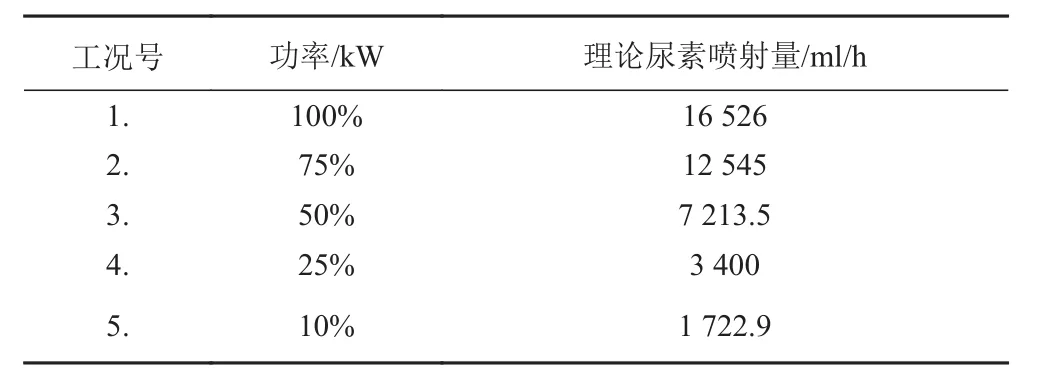

将原机排放、排气流量脉谱图及最大转化效率带入尿素理论喷射量模块,可得不同工况下的理论尿素喷射量如表1所示。

表1 理论尿素喷射量Tab.1 Urea theoretical injection quantity

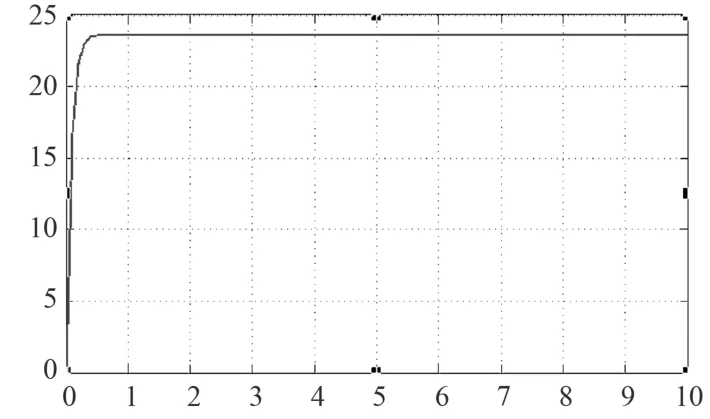

将尿素理论喷射量模块与催化器模块相连,可得前馈控制模型如图5所示,按工况1~工况5的顺序改变输入功率值,阶跃输入,输出NOX加权转化效率为80.4%,氨泄漏量分别为 23.6 ppm,21.9 ppm,16.7 ppm,12.3 ppm,8.1 ppm。从仿真结果中可以看出,与设定的转化效率85%相比,开环控制的转化效率偏低,氨泄漏量最大为23.6 ppm。工况1的仿真结果如图6和图7所示。

图5 开环控制模型Fig.5 Open-loop control model

4 闭环控制策略

采用PID控制策略,建立闭环控制仿真模型,如图8所示。

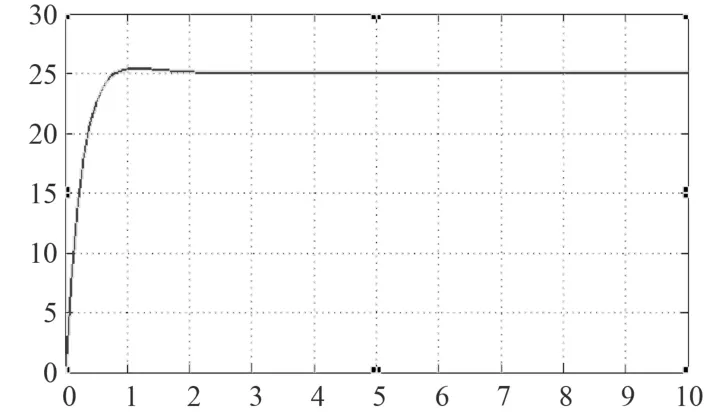

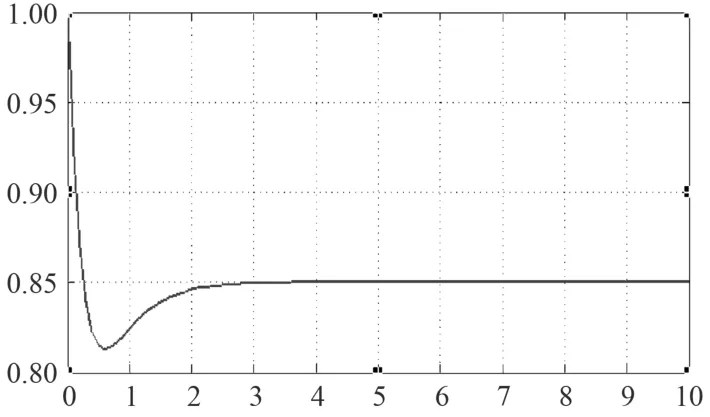

按工况1~工况5的顺序改变输入功率值,阶跃输入,输出NOX加权转化效率为85%,氨泄漏量分别为25 ppm,23.2 ppm,17.6 ppm,13 ppm,8.6 ppm。从仿真结果中可以看出,NOX加权转化效率为0.85,为设定的最大转化效率。氨泄漏量最大为25 ppm,为临界值。工况1的仿真结果如图9和图10所示。

图6 开环控制 NOX 转化效率仿真结果(工况 1)Fig.6 NOX efficiency of open-loop control (condition1)

图7 开环控制氨泄漏量仿真结果(工况 1)Fig.7 NH3 leakage of open-loop control (condition 1)

图10 闭环控制氨泄漏量仿真结果(工况 1)Fig.10 NH3 leakage of closed-loop control (condition 1)

图8 闭环控制模型Fig.8 Closed-loop control model

图9 闭环控制NOX转化效率仿真结果(工况1)Fig.9 NOX efficiency of closed-loop control (condition 1)

5 结 语

本文对基于SCR的船用柴油机排放控制策略进行研究。首先对尿素喷射量模块及催化器进行建模,接着分别建立了开环控制与闭环控制仿真模型,对某型船用柴油机加装SCR后处理装置后的NOX转化效率及氨泄漏量进行仿真。

根据仿真结果,开环控制策略由于缺乏控制目标的反馈环节,控制精度不高,无法达到预设的最大转化效率。闭环控制策略可令NOX转化效率稳定在最大转化效率,与开环控制策略相比,可以达到更为理想的控制目标。但在实际应用中,开环控制具有结构简单、反应时间短的优点,在控制精度要求不高,且有经济性要求时可考虑采用开环控制策略。