下分层放顶煤开采后采空区内因火灾预防技术

白心愿

(神东煤炭集团大柳塔煤矿,陕西 神木 719315)

0 引言

煤层自燃又叫煤层自然发火或煤层自燃火灾,是具有自燃倾向性的煤与空气中的氧气发生物理化学变化,产生并积聚热量,导致温度升高,最终发生燃烧的现象。简言之:凡是煤没有经过点燃而自行着火的现象,统称自燃。自燃是自然界存在的一种客观现象,这种现象由来已久,据估计已在地球上发生了几百万年。全世界大大小小煤矿都不同程度地面临着自燃的危险,这种自燃灾害不仅造成了的煤炭资源大量浪费,影响着正常生产和人员设备安全,而且煤炭自燃后还将引起周围围岩石变质(简称“烧变岩”或“烧变层”),这些岩石变得脆弱,产生大量裂隙,成为地下水流动的通道,是煤矿最危险的充水水源,会导致突水、淹井等次生灾害。煤炭自燃有可能引起煤矿井下瓦斯爆炸、煤尘爆炸、顶板冒落等灾害的发生,造成人员伤亡,生产设备被毁;浅埋煤层发生自燃后,上覆地层经过剧烈的烘烤,土层的含水量大幅降低,从而导致植被枯死,农田也不再适宜种植;煤层自燃发生后的地表塌陷区地表水流失严重,随后也将成为水土流失的高发区。可见煤炭自燃危害十分巨大,因此各国都十分重视煤炭自燃现象的预防和控制。

1 产生煤炭自燃的影响因素

1.1 煤的自燃倾向性

煤的自燃倾向性就是煤在常温下的氧化能力,是煤的一种自燃属性,是对煤能够进行自燃的难易程度的度量指标。不同的煤层具有不同的自燃倾向性,其强弱程度对煤层自燃发火的危险程度具有直接的影响作用。

1.2 煤层地质赋存条件

对于较厚的煤层来说,其在短时间内无法全部回采,且在回采过程中会余留大量的浮煤和煤柱,由于回采时间较长,且远远超过煤层的自然发火期,即煤炭从暴露在空气中到发生自燃的时间段,所以较厚的煤层本身具有较高的自然发火危险程度。此外,对于急倾斜煤层和地质构造破坏带来说,在对煤层发生挤压以及张拉等作用时,会导致煤层出现裂隙等问题,这样就会增加煤炭与空气的接触面积,缩短其自然发火期,所以也具有较高的自然发火危险程度。

1.3 开拓开采条件

在煤矿井下作业中,留设较少的煤柱,对较少的石门进行煤层切割以及对岩巷进行开拓可以有效降低采空区发生自然发火的概率。对于岩巷进入采区的厚煤层开采,可以采用打钻预防性注浆的方法。影响煤炭自燃的外在表现为回采时间和煤炭回收效率,如果所采用的采煤方法会遗留较多的煤炭就会增加煤炭自然发火的概率,而且在开采中采用长壁式采煤方法中的留刀柱支撑顶板,留煤皮假顶,以及利用水力进行采煤等方法都会导致煤炭自燃概率的增加。此外,在同一个回采工作面中如果具有较慢的回采速度,其拖延时间越长,就越容易发生煤炭自燃现象,且不利于对火灾灾情的控制。

1.4 通风方式

煤矿井下采空区的通风方式对煤炭自燃的影响主要表现在煤壁和煤柱的裂隙问题以及采空区的漏风问题上,如果采空区发生漏风问题,即便是具有较小的漏风量,漏风时间过长就会导致两巷和工作面出现断层以及变薄带跳面的现象,这样就会大大增加煤炭发生自燃的概率。

2 防止采空区遗煤自燃的技术措施

2.1 矿井采空区火灾概况

活鸡兔井1-2煤复合区放顶煤工作面所采煤层为1-2煤复合区下分层,具体回采工作面分南北两翼,工作面回采前施工了大量钻孔疏放上层采空区积水,且受采动影响,上分层采空区浮煤存在氧化自燃的可能性。同时,随工作面推进顶板垮落,采空区局部区域遗煤厚度变大,工作面顺槽上方煤柱易压裂破碎,复合采空区自然发火可能性随之增加。为确保活鸡兔井1-2煤复合区系列综放面不因煤层自燃火灾而影响生产,提高矿井抗灾能力。通过对1-2下202、1-2下204综放面的防灭火技术研究结论及防灭火经验总结,结合大柳塔煤矿现有防灭火技术及装备情况,充分体现“以防为主,防治结合”的思想,提出适合于综放面安全开采的防灭火技术应用方案。

2.2 采空区预防性注浆技术

井下钻孔注浆技术:通过1-2下208运顺副帮与顶板分别向1-2上206采空区、1-2上208采空区施工高位钻孔,施工完毕后将钻孔与活鸡兔井注浆管路相对接,便可对上分层采空区局部低洼点进行注浆、注膏体,在上覆采空区局部形成隔离带,减少向上覆采空区漏风同时阻断采空区“ O”型圈,如图1所示。

图1 1-2上206、1-2上208采空区注浆高位钻孔注浆示意图

采用密闭措施孔注浆:1-2煤复合区系列工作面回采前在切眼敷设两趟注浆管路,待工作面回采600 m后利用活鸡兔井注浆站并结合井下临时注浆转换池对切眼处进行预防性注浆。工作面回采过程中对顺槽每个联巷一般防火密闭措施孔进行注浆,有注浆高位钻孔时对高位钻孔也进行注浆,如图2所示。

图2 1-2煤复合区系列工作面采空区联巷注浆示意图

地表打孔注浆技术:1-2煤复合区煤层属浅埋深煤层,在工作面回采结束后,极易形成地表裂缝,采空区漏风点较多,为煤自燃创造了良好的基础条件。相反,在地表打设钻孔进行预防性注浆也相对较容易,实施效果相对明显。在工作面推进800~1 000 m后,可在采面原切眼及两顺槽对应的地面垂直部位打设钻孔安装垂直注浆管路,便可对采空区两道两线最直接地进行注浆覆盖,消除了采空区煤自燃易发点的着火隐患。

2.3 “以快防火”方案

大功率重型综采设备快速开采技术:提高回采速度,不仅需要投入一套性能优越、组织合理、高效安全的生产设备,其需要对设备进行升级、改造,优化,提高其服务效率,并采用“大断面、多通道、大风量、低风压”的通风系统、“长运距、大运量、软启动”的主运系统、“无轨胶轮化”的辅助运输系统、“地面移动箱式变电站钻孔直供”的供电系统,同时应用网络化技术,对各系统实现自动化远程控制,实现各系统相互协调并达到最优运行,实现了平均推进度14 m/d的快速开采,起到主动防火的作用。

多通道快速搬家技术:此技术可以使得靠近停采线区域的浮煤减少煤氧化接触时间,减少采空区大面积漏风,浮煤在进入发火期之前便可回撤完毕,并进一步通过采空区封闭全面隔绝氧接触通道,避免发生自燃现象。目前工作面设备回撤时间可控制在6~8 d,后期封闭时间大约在5~7 d,远远超过了其自然发火期,对采空区煤自然发火起到了积极的抑制作用。

快速封闭新技术:工作面设备回撤完毕后,第一时间在采空区回撤通道两端头、两顺槽口进行包围封闭,切断大面积漏风通道,减少该区域浮煤氧化时间,密闭施工规格为0.5 m厚砖闭,大约用时3 d。包围封闭后,再进一步紧靠施工1 m砖闭+3.5 m黄土填充+1 m砖闭,最后在砖闭之间注入罗克休高分子膨胀材料加强密闭严密效果,减少漏风,有效防止煤自燃。

2.4 控制漏风措施

采用地表封堵的方法:针对活鸡兔井1-2煤复合区煤层埋深浅,回采完毕后出现地表大部分跨落塌陷等严重问题,特成立专门的地表回填小组,采用SF6气体示踪法精密地测量出相应采空区的漏风量及漏风地点,组织专门的机械化队伍对漏风地表区域进行大规模缝隙回填堵漏,达到减少漏风的目的,杜绝采空区遗煤的氧接触条件。

采用密闭堵漏的方法:①在工作面即将推过联巷时,在该联巷密闭施工位置以内堆积黄土堆,使得后期密闭砌筑之后联巷下边角更好地隔绝密封外界;②密闭施工完毕后,对闭间空隙进行灌注罗克休、三项泡沫等高分子发泡膨胀材料,起到密封效果;③对联巷全范围进行喷浆,喷浆厚度不小于7 cm,最大限度隔绝漏风;④全工作面严禁在回风侧控风,统一在进风侧控风,减少漏风量。

2.5 加强遗煤管控措施

采空区自然发火预防管理最有效的措施是对回采工作面开停采线、进回风道的综合治理,工作面在初采开始严格控制顶煤的遗留,以沿顶回采为标准,最大限度减少遗煤进入采空区。切眼两侧顺槽每推进1 m都要进行浮煤清理,并撒布岩粉、堆积沙袋,尤其是遇联巷口必须沙袋堆积至顶,隔绝浮煤与空气的接触表面。联巷密闭施工前首先将煤帮两侧的松散煤体、边角跨落遗煤处理干净方可进行密闭施工。对于顺槽煤帮的片帮煤、松散煤、设备遗漏煤等均应清理干净,必要的时候要停产处理,最大限度减少遗煤进入采空区。生产过程中,加强对综放面放顶效果的考核,必须反复操作后尾梁和后插板,保证放煤干净,避免顶煤进入采空区留下自然发火隐患。工作面回采完毕,支架回撤期间,每回撤一台支架都应在塌陷区域撒布沙土、喷洒泥浆或高分子阻化剂,抑制浮煤氧化。

3 束管监测技术的应用

3.1 人工预埋束管监测技术

该技术主要从采空区“两道两线”区域提前敷设束管用于后期的采空区气体人工采集通道,从而通过气相色谱仪化验分析得出采空区当前内部的气体分布情况,进一步为采空区自然发火判断及采取相应的正面措施提供可靠的数据支持。

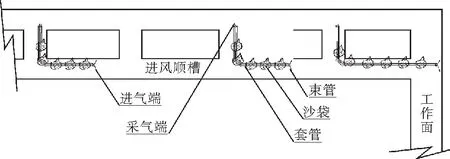

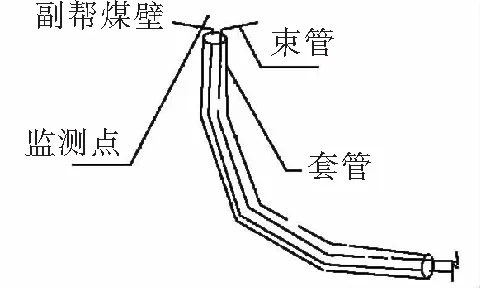

进风侧:在被测工作面的进风顺槽内自切眼起每隔200 m布置2个束管进气端,然后从顺槽就近联巷中引出固定作为束管采气端。束管的敷设路径紧贴顺槽内副帮脚线,在测点处沿副帮煤壁平缓弧度升起至距顶板200 mm处将2根束管分开绑扎固定,两趟束管全部由1.5吋的钢管套全程穿引保护,在套管连接处用150 mm长的2吋钢管段套穿连接固定,防止切断。敷设完毕后在煤帮脚线的束管套身每隔1 m压置1个小型沙袋用于固定套管,防止采空区顶板跨落大块岩石硬性对碰砸损束管管路。束管管路预埋完毕后,随着后期工作面推进,采空区形成,便可随时监测采空区内进风侧任何一段区域范围的气体分布情况。如图3、图4所示。

图3 采空区进风侧束管敷设示意图

图4 采空区气体监测点束管敷设示意图

回风侧:由于回风侧只有一条巷道,无外侧辅运巷,故无法将束管短距离敷设引出至联巷,且长距离敷设束管引至顺槽口采气时因距离过长无法采集到内部真实的气样,因此回风侧的束管预埋仅能实现采空区距顺槽口500 m范围内的区域,最远监测距离限制为顺槽口以内500 m区域,束管埋设方式等同进风侧。

3.2 红外束管实时监测技术

该技术主要用于监测活鸡兔井1-2煤复合区下分层开采工作面系列采空区内回风侧氧化带(90~244 m)的气体成分,实现采空区内回风侧氧化带实时监测的目的。该技术所用设备为北京中才红外束管厂家提供的JSG-4红外束管监测系统,工作程序为:安装时将测点引出的束管连接在系统抽气泵中,设备运行时抽气泵将抽采的气样输送至分站内传感器中,传感器通过感应自动得出气样中各成分的数据结果,同时将该数据通过光端机转换成光路信号通过光缆传至地面的系统软件,通过软件界面可以直观地看出测点的实时气体成分,如图5所示。

图5 红外束管监测系统工作流程说明图

束管敷设方案:工作面形成后,一次性从红外分站处引进2根束管(1号和2号)沿回风顺槽副帮脚线由外向里直至切眼,束管的敷设路径、保护措施与测点位置敷设方式等同于人工预埋束管。不同的是人工预埋束管一次性埋设完毕后无需后期的调整,而该技术中敷设完毕的束管需不间断定期地进行断管、重新形成新的测点位置,以保证采空区氧化带始终有测点束管进气端存在。

测点调整方式:当工作面推进150 m时,2根束管的进气端同时第一次进入采空区150 m位置,也就是采空区第一次出现氧化带位置,这时在工作面回风隅角处断开1号束管,重新布置新的测点位置。当工作面再推进150 m时,2号束管测点进气端进入采空区300 m位置,1号束管测点进气端第二次进入采空区150 m位置,此时在工作面回风隅角处断开2号束管,重新布置新的测点位置。当工作面第三次推进150 m时,2号束管测点进气端第二次进入采空区150 m位置,1号束管测点进气端进入采空区300 m位置,此时再断开1号束管重新布置新的测点位置……以此类推,2根束管以150 m为临界距离相互交替断开并布置新的测点位置,如图6所示。需要注意的是2根束管在敷设前必须做好区分标记,防止后期断管时出现混淆不清的现象。这种方法保证了采空区内0~300 m范围内的监测数据,满足氧化带90~240 m的监测范围。

图6 测点示意图

3.3 钻孔束管监测技术

该技术是通过在可用巷道内钻探相应角度、尺寸、距离的钻孔通往备测采空区,以达到气样采集化验监测的目的。在钻孔阀门处安设束管连接配件,使用负压采样器在束管接头处进行气体采集,也可将束管通过钻孔通道伸至采空区内部区域进行采气,将采到的气体进行色谱分析得出相应的气体成分数据,掌握采空区气体分布情况及浮煤氧化情况,为防灭火措施的采取提供依据。

4 结语

大柳塔煤矿活鸡兔井1-2煤复合区煤层极易自燃,随着综放技术的应用,使得综放面自然发火危险性增大,对煤矿生产构成重大威胁。综采放顶煤工作面的煤炭自燃又具有其独特性,根据复合区综放开采煤层自燃特点,结合神东公司现有防灭火技术条件,应建立健全采空区自然发火预测预报监控系统,采取实用性的有效预防发火措施及研究项目,形成一整套较完备的“以防为主、重点治理、防治结合”综放开采综合防灭火技术。