电动双轨山地运输车机械结构设计

胡江银,孙松林,胡文武,蒋 蘋,谢方平

(湖南农业大学工学院,湖南 长沙 410000)

近年来,随着我国农业产业结构的调整优化,南方地区特别是重庆、云南、贵州、四川、湖南等地的林果产业规模也进一步扩大。由于林果产业的季节性问题,作业时间相对集中,增加了劳动的强度和成本。加之丘陵山地的坡度较陡,道路条件不理想,导致其产业很难形成规模化、机械化。丘陵山地如开沟、耕土、施肥、采摘、运输等作业,由于农机不便于上山,很大程度上仍依靠人力来进行;进一步加大了果林农业的种植难度,限制了其效率和发展。

因此,研制出一种能够适宜我国南方各种丘陵地区,满足各种坡度丘陵山地作业需求,且推广难度和成本都较低的山地运输机械,势必将能提升林果农业的经济效益,降低果农的劳动强度和生产成本[1]。

当前,山区转运平台主要集中在电机、柴汽油机缆绳牵引式轨道运输机、齿链自走式轨道运输车、缆绳拉索式运输机等方式。如由湖北省宜昌市开发的山地果园双轨软索运输系统,其拖车前轴处安装了一个紧急制动装置,当钢丝绳断裂时,可实现自动停车。华南农业大学研制了用于山地桔园的链式盘山循环货运索道系统,索道上可以安装气动剪对果树进行修剪,实现了索道的综合利用。华中农业大学开发的7YGD-35型牵引式单轨道果园运输机,其对35°以下的丘陵有良好的适应能力,在35°以上的大坡度下,可依靠牵引绳保证其可靠性和安全性[2]。华中农业大学在原有的机型上还研制了7YGS-45型自走式双轨道果园运输机等[3-5]。现有采用电机牵引的设备,往往需要现场提供380V交流电,而农村由于供电线路较远等问题,使得现场供电电压不足,系统适用性受到限制,而采用柴油、汽油机供电的设备,当坡度变化较大时,对发动机的布局等提出更高的要求。上述设备主要用于运输质量较轻的农产品或者单批次少量农资,难以满足体积较大、单体质量较重的农机的转运,针对特有的地理环境,设计了一款能够运输大质量物料,爬坡坡度在50°以内、具备整体吊装功能的双轨电动轨道运输车,可以解决现场供电、驱动装置布局等系列问题,实现大件农机的转运,同步实现节能减排作业。

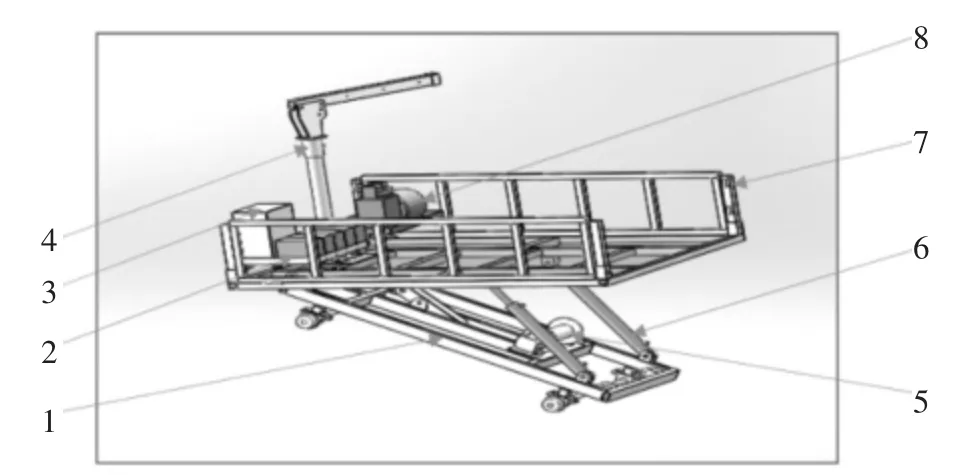

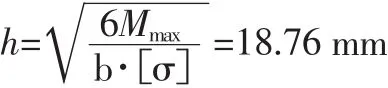

本山地运输车主要由电控系统、动力系统、液压牵引系统、翻斗调频系统、整车结构系统、电动旋臂吊系统等组成。其中,动力系统包括锂电池和直流电机,牵引系统包括液压牵引装置和断绳保护装置,调平系统包括两个翻斗油缸和水平感应器,整车结构系统包括底盘和车厢,整车三维效果如图1所示。

图1 整车3D图

系统设计过程中,旋转吊车为外购件,其他部件通过设计进行加工,设计过程中,在约束了车厢尺寸的基础上,将主承重梁、承重轴、承重轴轴承、槽钢、滚轮以及悬臂吊连接底板进行了严格的校核计算,并试制样机。

本运输车底盘主要作用有两个,第一是承受运输车因承重和运动所产生的各种作用力,第二是为布置各个系统的执行元器件提供空间和安装位置。车厢的主要功能有三个,第一是提供一个角度可调节的翻转平台,第二是为电控系统和动力系统提供安放位置,第三是为转运物料提供运输空间并保证转运过程的安全性。

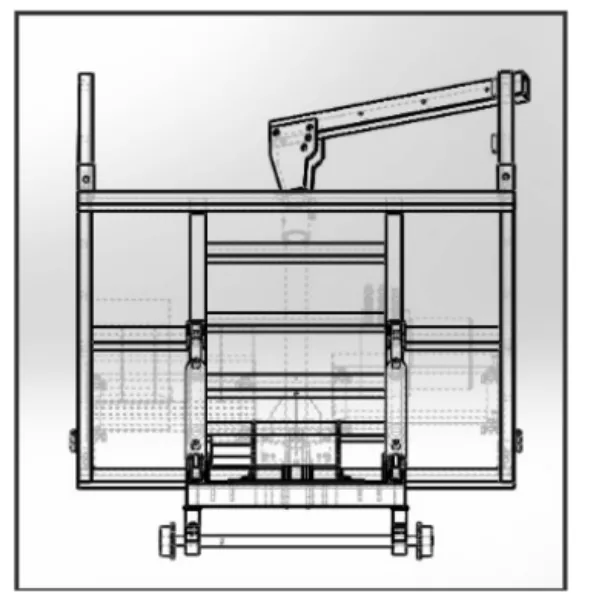

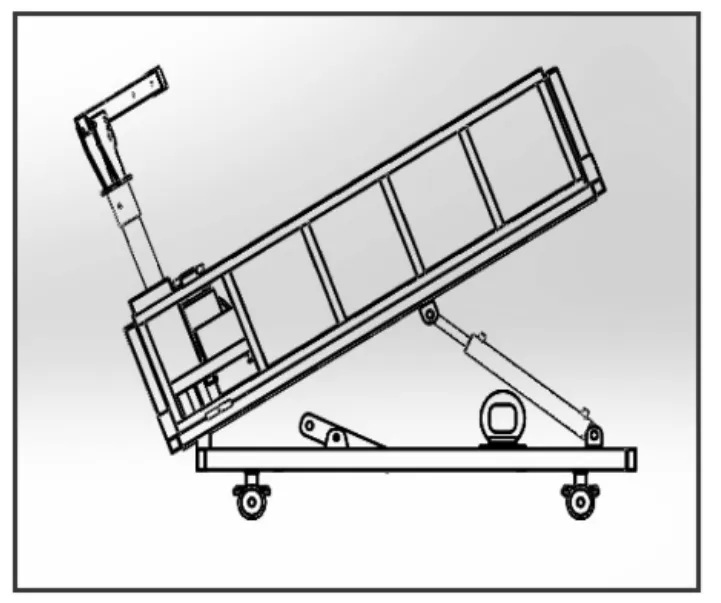

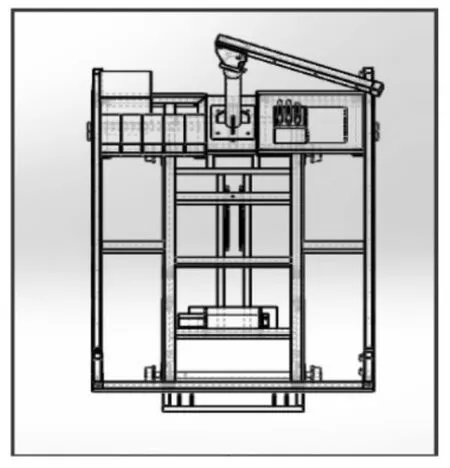

为设计和加工方便,底盘和车厢的结构初步确认均为框型架构,两者间用销轴串接。根据实验场地的丘陵山地地形,加之考虑到实际运输过程中,产品的运载空间需要足够充裕,初步确定了底盘主体尺寸为800 mm×2000 mm,车厢的主体尺寸为1600 mm×2200 mm×500 mm。在此基础上设计安装各个系统所需要的加梁和配件,得到初步的整车架构三维模型。以下为多功能山地运输车车体结构的三视图见图 2~图 4。

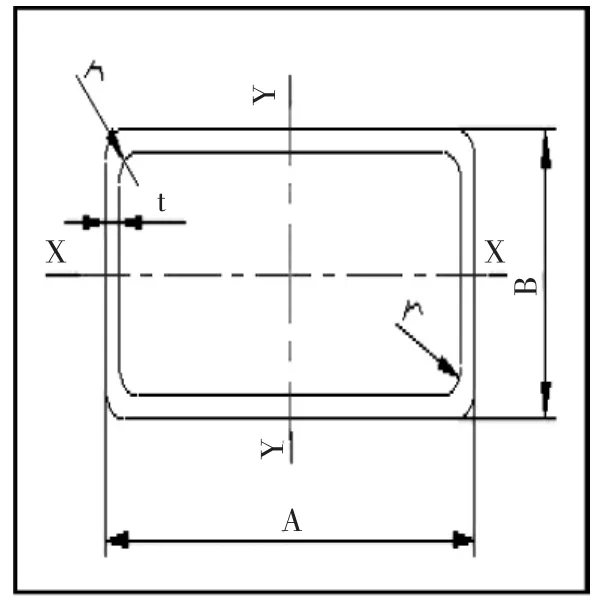

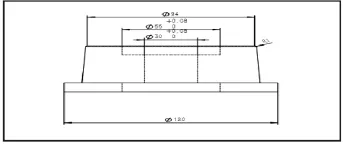

本运输车底盘内部受力条件较为复杂,承力主要集中在两根主纵梁上,由于两根主梁受力较多较大,故初步选定主梁材料为80×40×2.5的热轧矩形钢管,其参数如表1所示。矩形钢管截面图见图5。

图2 正视图

图3 侧视图

图4 俯视图

表1 型材80×40×3.5矩形钢管的技术参数

图5 矩形钢管截面图

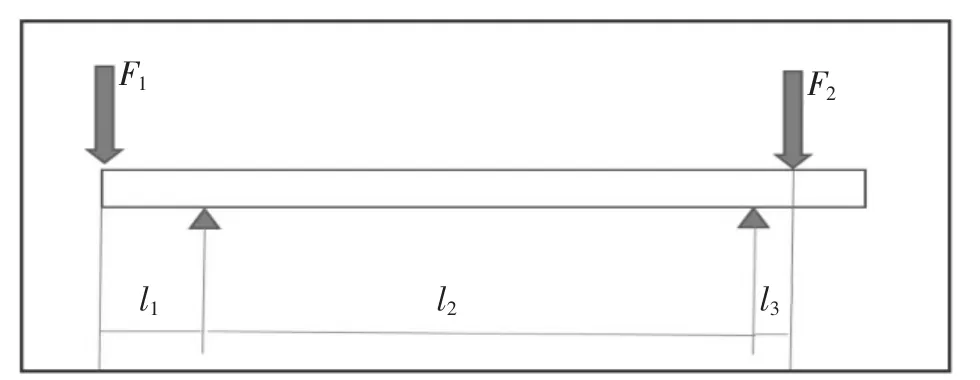

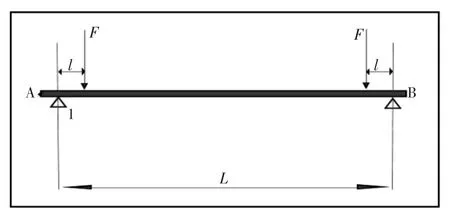

根据初步确认的各元件安装位置,可得到以下主纵梁的受力分析简化图见图6。

图6 主纵梁受力分析简图

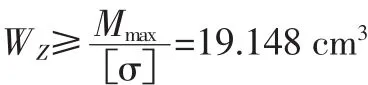

对以上所选型材做受力校核:主纵梁在侧平面上受的力可简化为以上两个,F1为与车厢连接部分承力,F2为翻斗油缸推力的反作用力的竖直分力,按最大化原则,F1取5000 N,F2取 3500 N,且图 6 中,l1=200 mm,l2=1500 mm,l3=50 mm,由此,可得出 Mmax8.325 kN·M。

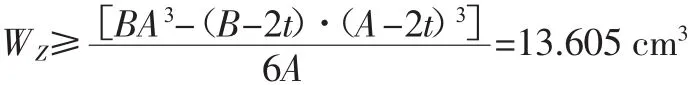

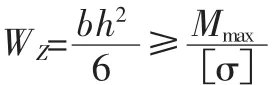

查表可知,该钢材的许用应力[σ]=205MPa,则该梁的抗弯截面系数应满足:

且空心矩形钢管的抗弯截面系数:

综上,所选型材能够满足该系统内的受力要求。

同理,可以校核悬臂吊主梁的强度,已知主梁所用裁量为 Q235型钢,规格为 60×40×3.5,长度为 1.5 m,最大起吊质量为300 kg。查表可知,该规格的型材,抗弯截面系数WZ=23.323 cm3,满足:

山地车所受的各种复杂作用力,最终都集中在底盘主体上,因此,底盘主体各梁之间的焊接要求熔深足够大,对应力集中承受能力较强;其次,山地的环境恶劣多变,加之南方潮湿的气候,焊缝需要较强的抗锈蚀能力;第三,由于底盘不易翻转且部分梁之间的空间容量有限,故焊接方式应具有适当的灵活性。

综合上述要求,选择电弧穿透力强、熔深大;且保护气体具有氧化作用,能提高焊缝抗拉强度,减少延迟裂纹和脆性断裂的二氧化碳保护焊。

母材的厚度,由表1可知为3.5 mm,故查表可知,焊丝直径应在φ0.5~φ1.2,此焊丝属于细丝焊接,故焊丝的伸出长度应为8~14mm。

对于主要大梁间的焊接,由于其受力较大且较集中,立焊时应采用由下向上的焊接方式,这样焊缝熔深较深,加强面高;仰焊时则应适当调慢焊丝的送料速度,加大熔深[6]。

本设计的山地运输车中,承重轴的主要作用是承受上部所有机构的质量及安装滚轮,同时滚轮受到的各个方向的作用力,也将通过承重轴传导给底盘。

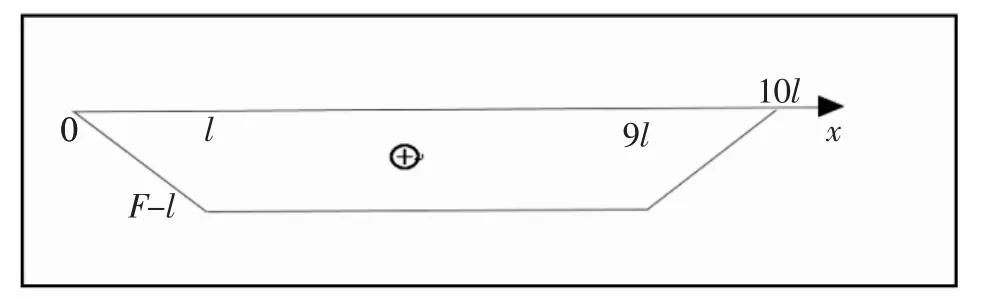

初步选定承重轴的材料为普通碳钢Q235,其许用应力[σ]=235 MPa,且在极限情况下,轴的受力简图如图7所示。

图7 承重轴受力简图

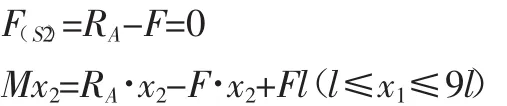

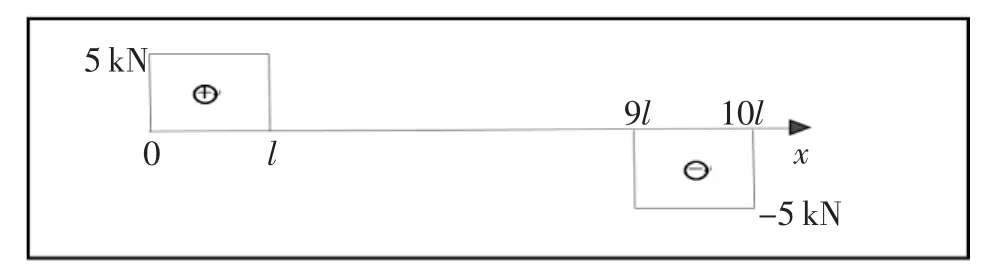

由极限条件可知,F=5 kN,且由∑MA=0,∑MB=0可得出:RA=RB=F=5 kN。又根据所建立的三维模型简化可得,l=95 mm,L=950mm。

对A1段,在距A端为X1的任意截面出将轴假想截开,并考虑左段平衡:

由∑FY=0 可知:RA-F(S1)=0,得出截面处的剪力 F(S1)=RA=5 kN

又由∑M=0,可得:-RA·x1+Mx1=0

得出:Mx1=RA·x(10≤x1≤1)

同理可知:对于12段,在距A端为x2的截面处,存在:

对于2B段,在距A端为x3的截面处,存在:

由此,可画出以下剪力图与弯矩图见图8、图9。

图8 承重轴剪力图

图9 承重轴弯矩图

由上图易知:最大力矩:Mmax=0.475 kN·M

且实心轴的抗弯截面系数:WZ=π·d3/32

故取承重轴的最小直径为30mm,结合轴承座的安装位置和滚轮所需的安装尺寸,设计出图10所示承重轴。

图10 承重轴零件图

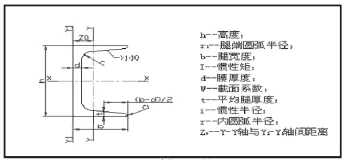

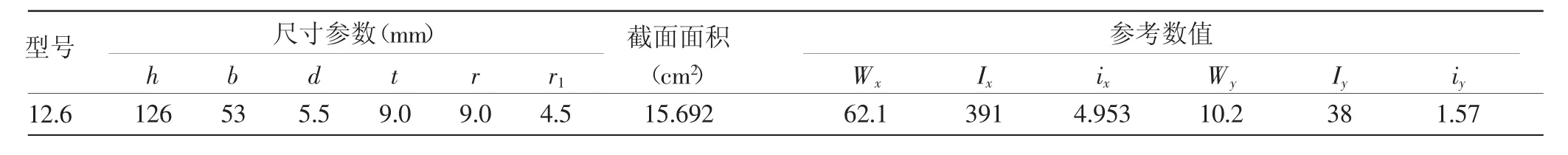

槽钢支撑整机质量,并为运输车行走提供轨道参考,根据设计要求的载重量,并考虑到实际地形,选择强度较大的12号普通热轧槽钢作为轨道,槽钢截面图见图11,具体参数见表2。

图11 槽钢截面图

由设计的槽钢布置方式可知,槽钢的主要受力面为腰部,且为靠近地面一端的腰部。

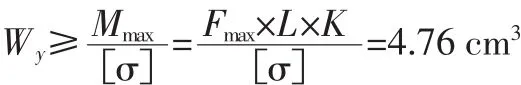

由受力的方向可知,其形变主要沿Y-Y方向,故选取其抗弯截面系数Wy=10.2 cm3,轨所受的最大力矩Mmax=F×其中,L为两枕轨间的距离,结合实际地形的施工问题,取L=2m。其中,F的大小,由运输车的整车整备质量为1.5 T可知,Fmax=5kN,取安全系数

材料许用应力[σ]=215MPa。当材料满足受力要求时,存在:

由此知12号槽钢可满足该环境上的受力要求。

滚轮的设计与校核

滚轮的主要作用有两个,第一是将运输车与轨道间相对位移所产生的摩擦力,转化为对运动影响最小的滚动摩擦;第二是通过其形状约束,使运输车只能沿轨道运动,既不能翻转,也不能偏移。

由图11和表3可知。若要限定运输车的翻转,则滚轮的中心剖面形状应与槽钢剖面大致重合,中间可留有一定的缓冲间隙;若要限制运输车在轨道上运动不发生偏移,则滚轮上应设计一限位台阶。由此,基本可以得出滚轮的外形尺寸,如下所示:

表2 槽钢的参数

图12 滚轮截面图

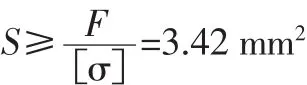

滚轮与轨道间的接触为线接触,考虑到运输车重心的偏移问题,极限情况下单个滚轮所承受的载荷可达8000 N,滚轮的材料为普通低碳钢Q235,其许用应力[σ]=235 MPa假设在8000 N的作用力下,滚轮就已经达到了最大变形量,由此可知,极限情况下,滚轮被挤压出的面积:

线接触的长度Z=39.7 mm,由于应力挤压造成的形变,近似地可以将其看成一个矩形,由面积公式可得出矩形宽度b=0.0856 mm。

故可求出其径向绝对变形大小:

查表可知,低碳钢的弹性模量 E∈[200,210]GPa,由纵向形变与钢材弹性模量关系可以得到此时的应力σ=ε·E<[σ]。

故易知8000 N的力在给滚轮造成的形变,在滚轮材料允许的变化范围以内。

吊臂底板强度校核及选型

吊臂底板需承受的力矩较为集中,对安装板的强度要求较高,故需结合吊臂安装位置及起吊质量,校核安装板所需的材料及板材厚度,也需对安装螺栓的强度做校核。

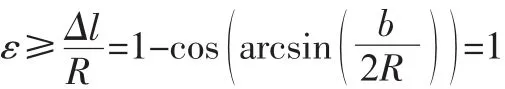

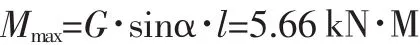

吊臂为采购的成品件,其最大起吊质量为300 kg,此时吊臂长1.5m,故可得出最大的起重力矩Mmax=4.5 kN·M。此时,吊臂与安装底板间的安装孔位如图13所示。

图13 吊臂底板安装孔位

由力矩平衡原则,安装板的四个孔位,在极限情况下,相邻的两个孔位需共同承受最大为4.5 kN·M的力矩,受力的矩形截面为厚度为h,宽度b为250 mm,钢板上的力臂长度可简化为孔位中心到吊臂轴心在板侧面的投影距离l=85 mm。在材料的选择上,钢板选择普通Q235低碳钢,其许用应力[σ]=235 MPa

矩形板的抗弯截面系数WZ需满足

故可得出钢板厚度h条件:

故安装板选择目前市场上易得的20 mm厚的普通热轧低碳钢板。

由最大力矩Mmax=4.5 kN·M,孔位中心到吊臂轴心在板侧面的投影距离l=85 mm,且单个螺栓所承受的拉应力F满足:Mmax=F×l

可求得F=26.5 kN,考虑到螺栓有可能受到冲击载荷,查表可知,在载荷变化的情况下,应取螺栓的安全系数SS=5,故选择机械等级为10.9级,螺纹规格M20的高强度螺栓,该螺栓的预紧力为142 kN。

卷扬机底板校核分析及选型

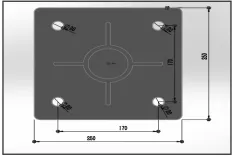

卷扬机的安装位置如图14所示,与主梁接触的缝隙均要求满焊。

图14 卷扬机安装板位置

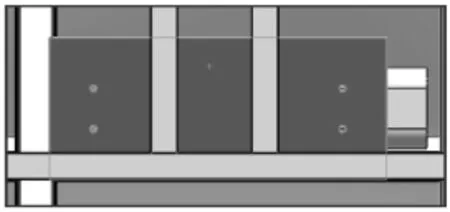

在极限情况下,卷扬机需在50°的坡道上牵引1.5T的运输车上行,此时,若钢丝绳满卷,钢丝绳距安装板平面距离l为40cm。故可测得此时的力矩

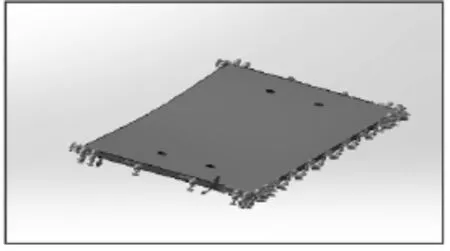

安装板尺寸初步定义为500×210×16,在SolidWorks上将安装板三侧面固定,模仿焊接紧固条件,在安装面上加上大小为5.66 kN·M,方向与Mmax相反的力矩,做有限元分析,得出结果见图15。

图15 卷扬机安装板有限元分析结果

有限元分析结果得出,在只有三面满焊的情况下,承受该力矩时,板件会发生变形,故在板下加装两纵梁,以承受使安装板弯曲的力矩。加装纵梁与主梁材料选型相同,均为普通低碳钢 Q235,方管 80×40×2.5。

纵梁位置在变形最大点向对称的两端55 mm处,与主纵梁平行。现校核优化后的钢板强度,承受主要力矩的平面已优化为两加装纵梁间的安装底板部分,其最大力矩Mmax=5.66 kN·M,许用应力[σ]=235 MPa,其抗弯截面系数:

可得出:h≥9.71mm,板材厚度为16mm,满足要求。

试验与结论

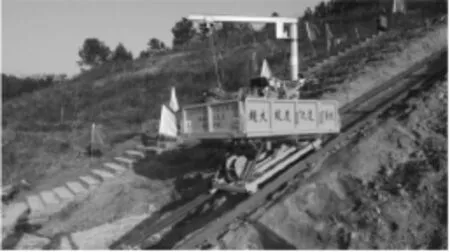

结合上述计算推理,采用SolidWorks三维建模方法,设计了整机3D模型与设计图纸,并进行了样机的开发,开发样机如图16所示。

图16 试制样机

样机安装于湖南省湘乡市栗山镇西山村的天蓝花海-湖南省适机田土改造试验示范基地,轨道长度45m,试验开展了启动、停车、吊装、卸货、自动调平等作业操作,经过现场试验,悬臂吊支撑底板可靠的支撑2台微耕机(300kg)的上下吊装吊装作业,轨道在满负载状态下,可靠的支撑了底盘的行驶,往复20次运行后,轨道宽度变形在内,轨道内部宽度变形在,有效的支撑了底盘的行驶。底盘滚轮在轨道中灵活运转,未出现卡死等异常情况。通过现场试验,系统机械结构达到设计预期目的,满足实际生产运用需求。