基于LABVIEW 的汽车后桥气密性自动检测系统设计

廖金团,覃京翎,王莉莉,郑志明,曾庆文

(1.柳州城市职业学院,广西 柳州 545036;2.柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引 言

目前,某汽车集团汽车后桥油管及总成试漏工位仍采用传统的人工涂抹肥皂水的方法来进行气密性测试。该方法人为因素影响较大,测试结果不够精确,无法保证产品质量,生产效率低下。因此,本设计提出采用专门的气密性检测仪,以PLC为主控制器,通过LABVIEW分析检测仪采集的数据,判断后桥油管及总成气密性的好坏,并显示在PC机上。LABVIEW是虚拟仪器领域具有代表性的编程软件,具有良好的图形化编程环境和可视化界面,广泛应用于数据采集与分析领域[1]。结果显示,利用LABVIEW作为人机交互界面,界面友好,操作简单,适用于生产线操作人员。

1 检测系统硬件组成

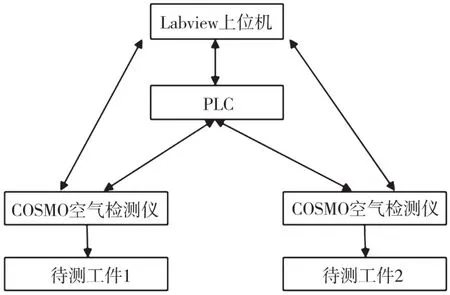

系统的硬件构成如图1所示。为加快生产节拍,提高生产效率,对油管气密性检测采用双工位结构,即配备两台气密性检测仪,每个工位单独检测,互不干扰影响。目前,市面上较常用的气密性检测仪有直压检漏仪、微差压检漏仪和流量检测仪。综合各因素考虑,本设计选用COSMO计器公司设计生产的空气检漏仪LS-1866。该仪器内部集成了高性能差压传感器和智能I型空气回路,能进行16个频道的独立设置,并配有标准的串行通信接口,可以连接到电脑进行数据处理。PLC选用了台达DVP14SS211R,该系列属于薄型轻巧的台达PLC,内置RS-232与RS-485串口通信接口,并兼容了MODBUS ASCII/RTU通信协议。上位机选用西门子箱式工控机,是一种结构极为坚固、性能十分可靠的紧凑型工业PC,能以通用方式安装在机器、控制柜以及控制箱中。该类型PC的特点是具备高性能、占用空间小,且可以灵活安装与装配。PLC通过与空气检漏仪LS-1866的控制I/O接口连接对其进行控制,LABVIEW通过RS-232串口通信来读取空气检漏仪LS-1866的检测数据,并将数据处理结果通过RS-232串口通信传送给PLC,使PLC执行相应的动作。

图1 系统硬件构成

2 系统软件设计

2.1 通信处理

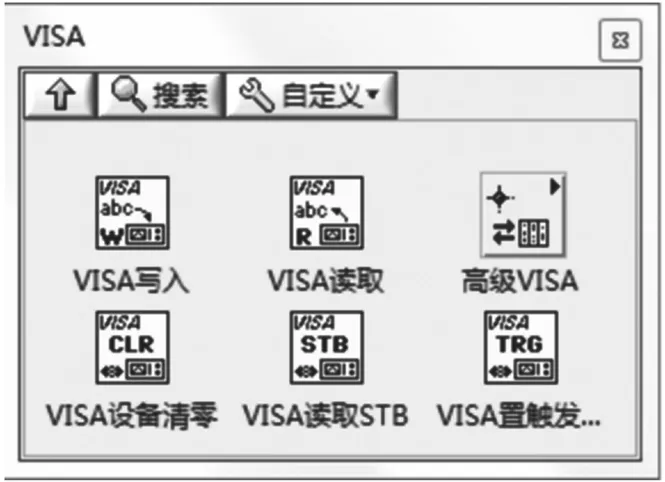

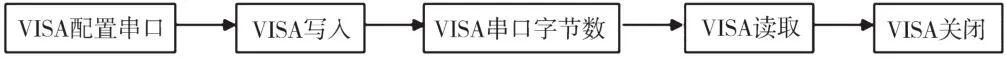

要实现系统的自动检测功能,关键在于各设备之间数据的传输。串口通信是一种在计算机与计算机之间或计算机与外围设备之间传送数据的常用方法[2]。与GPIB总线、VXI总线、PXI总线相比较,串口通信具有技术简单成熟、性能稳定、价格低廉、通信快捷等优点[3]。LABVIEW软件为用户提供了丰富的串口通信函数,如图2所示。VISA是一个标准应用程序,编程接口对串口的驱动函数进行统一封装。LABVIEW通过调用VISA的串口通信功能函数,可以实现串口的初始化、读写及串口关闭等功能[4]。编写串口通信程序的一般流程如图3所示。

图2 VISA串口功能函数

图3 编写串口通信程序的一般流程

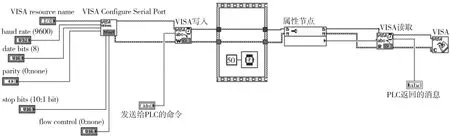

图4 是本设计LABVIEW与台达PLC实现串口通信的程序框图。

2.2 PLC控制程序

图4 PLC与LABVIEW串口通信程序

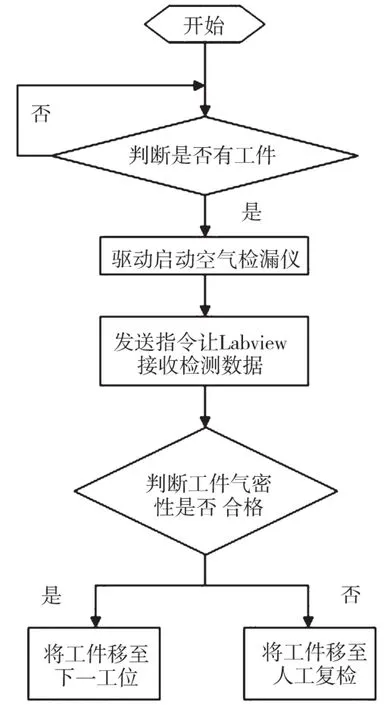

PLC作为系统的主控制器,起着承上启下的作用。它的控制流程如图5所示。系统启动后,会先判断工位上是否有待测工件。若有,则启动空气检漏仪,并发送指令给LABVIEW,让其接收相应的数据并存储、分析。LABVIEW对数据分析处理完成后,会反馈给PLC,判断工件的气密性是否合格。若工件气密性合格,则将工件转移至下一工位;若工件气密性不合格,则转至人工复检。

图5 PLC控制流程图

2.3 LABVIEW程序设计

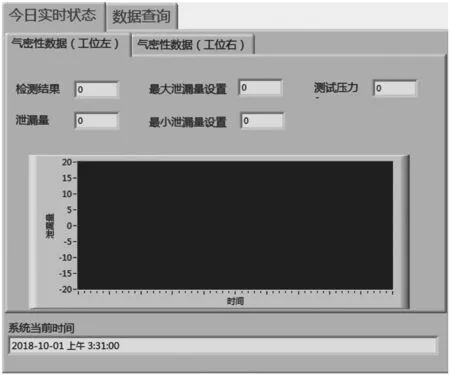

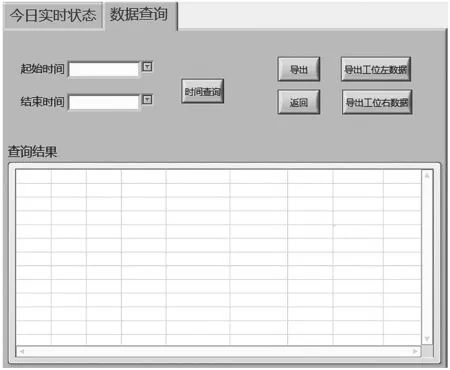

本系统中,LABVIEW作为人机交互界面起着至关重要的作用。它不仅要采集空气检漏仪检测的数据进行分析处理并显示在工控机上,还要保存这些数据,以便后期工作人员查看。图6是当前工件检测的数据界面。通过该界面可以设定最大、最小泄漏量,可以显示泄漏量、测试压力及测试结果。检测的泄漏量还可以通过曲线显示,方便工作人员对数据进行比较分析。图7是数据查询界面,可以查看历史检测数据,同时能导出历史数据。

3 结 论

图6 实时监控界面

图7 数据查询界面

本文针对目前某汽车集团后桥油管气密性检测方法的不足,设计了基于LABVIEW的气密性自动检测系统。该系统以LABVIEW作为上位机,负责人机交互和对数据的采集、分析与存储;PLC作为主控制器,

负责收集设备状态信号,接收上位机指令,执行相应的动作。该系统通过LABVIEW界面,不仅可以时时监测当前工件的数据状态,还可以查看之前检测过的工件数据,方便工作人员进一步的分析处理。目前,该系统已投入试运行,并达到了预期效果。