C/C坯体结构对RMI制备C/SiC复合材料的影响

庞 菲, 李辉,吴小军, 王 毅, 孟国彪

(1 西安航天复合材料研究所,西安 710025;)2 火箭军驻第四研究院军事代表室,西安 710025)

0 引言

C/SiC复合材料具有高比强度、高比模量、耐高温、耐磨损、使用寿命长、对环境适应性强等一系列优点,在航空航天领域具有广泛的应用。如航天飞行器的头锥、机翼前缘,液体火箭发动机燃烧室、喷管,航空发动机尾喷管调节片、密封片等。作为摩擦材料,C/ SiC摩擦性能高而稳定,代表着当前制动材料的最高水平,已经在一些跑车如Por-sche、Ferrari和Daimler Chrysle上得到应用[1]。

C/SiC制备方法有化学气相渗透(CVI)、先驱体浸渍-裂解法(PIP)、熔融渗硅(RMI/LSI)等。其中,熔融渗硅法在20世纪80年代德国的Firzer首创以来,因其生产周期短,成本低,成为非常具有市场竞争力的工业化生产技术[2-4]。RMI工艺制备的C/SiC复合材料受多种因素的影响[2,5],本研究主要通过对不同结构状态的C/C坯体进行熔融渗硅,研究不同的基体炭类型、不同的炭纤维涂层状态,对制备的C/SiC复合材料的弯曲性能的影响,并对多涂层C/C坯体制备的C/SiC复合材料进行摩擦磨损性能进行考核。

1 试验

1.1 C/SiC复合材料的制备

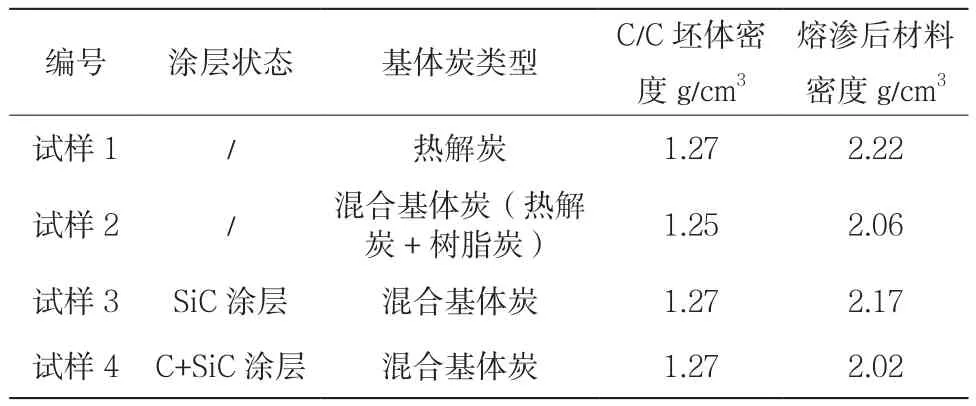

试验所用纤维预制体为3K斜纹炭布/网胎结构,初始密度为0.33~0.39 g/cm3。在炭纤维上沉积SiC涂层、C和SiC复合涂层,经化学气相沉积、糠酮树脂浸渍/碳化工艺致密,形成具有不同结构状态的C/C坯体,随后在真空渗硅炉中熔融渗硅获得C/SiC复合材料。C/C坯体的状态及熔融渗硅后的密度见表1。

表1 C/C坯体结构及渗硅后的材料密度Table 1 Preparation and density of C/C preforms before/after infiltrating Si

1.2 性能测试

C/SiC复合材料的三点弯曲试样尺寸为55 mm×10 mm×4 mm,在INSTRON 4505型电子万能试验机上进行弯曲性能测试。采用JSM-6460LV型扫描电子显微镜对材料断口形貌进行观察。

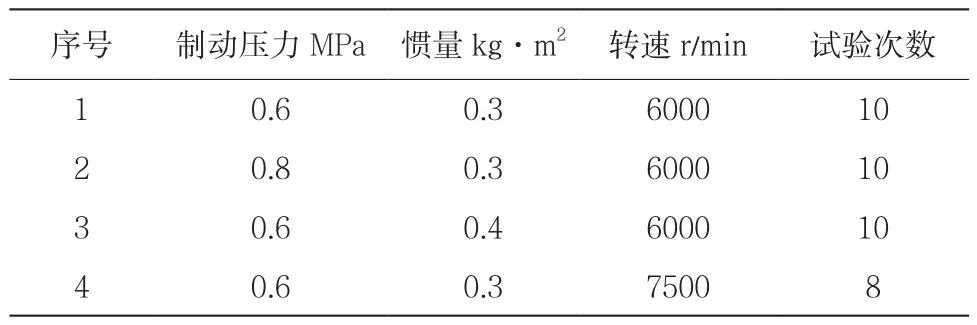

摩擦磨损试验采用MM-1000型摩擦磨损试验机,进行模拟刹车试验。本试验静盘和动盘均为RMI-C/SiC复合材料,静盘的外径为87 mm,内径为53 mm,厚度为10 mm,动盘的外径为75 mm,内径为53 mm,厚度为10 mm。将动盘和静盘通过工装装卡后固定在试验机上,调整试验参数进行动盘和静盘试样对磨面的初步磨合,使动盘和静盘的摩擦面较平整,随后对试样进行尺寸测量,按照试验设定参数(表2)进行摩擦磨损性能测试。试验过程中,每一试验条件进行多次刹车试验,测试完毕后,测量试样盘圆周均布的4点处摩擦前后的尺寸变化,取平均值得到线性磨损。试验机直接记录摩擦系数和制动力矩、制动压力等随时间的变化。

表2 摩擦磨损试验条件Table 2 Conditions for friction and wear test

2 结果与讨论

2.1 C/SiC复合材料的弯曲性能

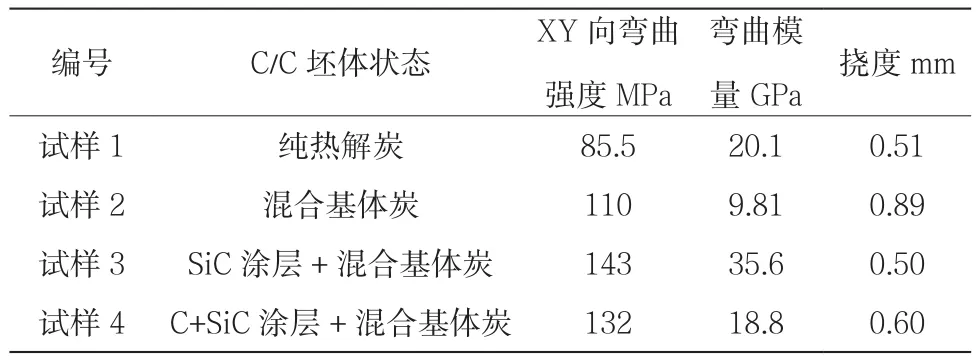

表3为熔融渗硅后的C/SiC复合材料的弯曲性能情况。不同的C/SiC材料的性能差别较大,纯热解炭坯体制备的C/SiC材料与热解炭+树脂炭的混合基体制备的C/SiC材料相比,后者的弯曲强度比前者高,为110 MPa,且其弯曲挠度也高于前者。与试样2相比,试样3和试样4对炭纤维进行涂层处理,材料的弯曲强度、模量均高于未经涂层处理的试样2。试样3与试样4相比,单一SiC涂层结构的试样3弯曲强度(143 MPa)略高于C+SiC复合涂层的试样4(132 MPa),但其弯曲挠度低于试样4。

表3 C/SiC复合材料的弯曲性能Table 3 Flexural properties of C/SiC composites

上述C/C坯体对复合材料弯曲性能的影响主要在于纤维涂层、基体炭等的界面结合,以及不同涂层在界面层制备、熔融渗硅过程对材料的作用[6]。界面是复合材料重要的组成部分,上述四种试样的C/C坯体具有不同的界面结构,因而其制备的C/SiC复合材料的界面性能也不同。复合材料主要依赖于纤维/基体间的界面结合来传递载荷,界面结合强度太高会使复合材料表现出脆性断裂的行为;太弱则不能传递载荷,纤维起不到增强作用;只有界面结合强度适中时,裂纹在界面偏转,材料表现出非线性。炭纤维上沉积的C、SiC涂层在RMI过程中可减少熔融硅对纤维的侵蚀,提高材料的性能[7-8]。

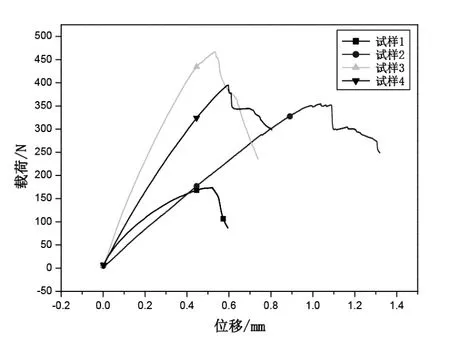

图1为四种C/SiC材料的弯曲载荷-位移曲线,试样1~试样4的载荷-位移曲线的表现形式不同。图中试样1和试样3在达到最高载荷后快速降低,特别是试样1,在载荷达到最大值时突然下降,表现出较明显的脆性破坏。试样2和试样4的弯曲载荷-位移曲线包括线性和非线性两个阶段,非线性阶段出现特有的台阶变化形式,材料表现出良好的“假塑性”。在载荷作用下,裂纹从试样基体层开始扩展,遇到质软的热解炭涂层发生偏转,热解炭与纤维脱粘,消耗大量了大量的能量,载荷-位移曲线出现明显的“台阶状”;随着裂纹的进一步扩展,纤维脱粘拔出,载荷-位移曲线出现平台,随着纤维束的断裂,载荷急剧下降,直至弯曲过程完成。综合弯曲性能数据分析,试样2和试样4两种C/SiC材料断裂均表现了一定的“韧性”,且试样4在具有一定“韧性”的基础上,弯曲强度和弯曲模量较高。

图1 C/SiC复合材料的弯曲载荷-位移曲线Fig.1 Flexural load-displacement curves of C/SiC composites

上述4种C/SiC复合材料的弯曲断口形貌见图2,试样1~试样4呈现出不同的断口形貌。图2(a)为试样1的断口形貌,试样断口较为平整,纤维拔出较短,说明C/C坯体的炭纤维与基体之间结合较强,相应C/SiC复合材料的基体与纤维之间仍保持较强的界面结合强度,弯曲断裂时纤维难以脱粘拔出,因而试样断口平整;图2(c)试样3的断口形貌中纤维拔出与试样1类似,纤维拔出也较短,且试样断口较平整。图2(b)和(d)中试样2、试样4的弯曲断口有大量的纤维拔出和脱粘,围绕炭纤维的部分涂层(热解炭)剥落, 但仍有一部分留在炭纤维上,这样使得其纤维或纤维束在拔出过程中具有较大阻力, 且多层界面层增加了裂纹的扩展路径[9],从而在弯曲断裂时既有较高的弯曲强度, 又有较大的位移,材料表现出较好的“假塑性”,与其弯曲载荷-位移曲线的表现较一致。

图2 C/SiC复合材料的弯曲断口形貌Fig.2 Flexural fracture morphologies of C/SiC composites

2.2 C/SiC复合材料的摩擦磨损性能

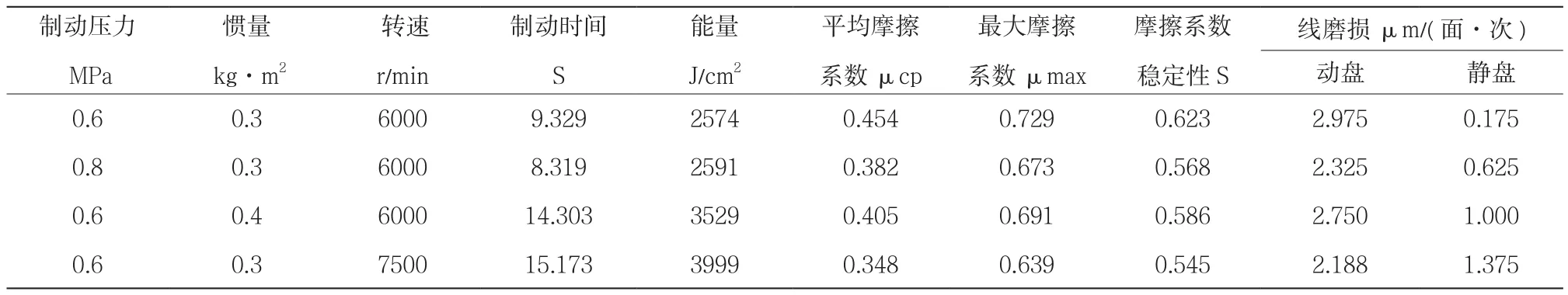

对弯曲强度、模量较高且具有较好“韧性”的试样4进行摩擦磨损试验,试验结果见表4。表4中,摩擦系数的稳定性系数S由公式(1)计算[10]:

式中,μcp为平均摩擦系数,μmax为最大摩擦系数。S越大,表明在刹车过程中的摩擦系数μ越稳定。

表4 不同试验条件下的材料摩擦性能Table 4 Tribological behaviour of C/SiC composites under different conditions

表4中,在转速和惯量不变的情况下,制动压力由0.6 MPa提高到0.8 MPa,平均摩擦系数由0.454降低为0.382,同时制动时间减少。这是因为制动压力增加,导致试样表面的微凸体变形增大,使对偶件的接触面积增加、摩擦力增大,表现为制动时间缩短;且在此制动压力范围,摩擦力增加的幅度小于制动压力增加的幅度[11],故摩擦系数降低。保持转速6000 r/min、制动压力0.6 MPa不变,惯量由0.3 kg·m2增加到0.4 kg·m2,制动能量增加,平均摩擦系数降低,制动时间由9.329 s增加为14.303 s。随刹车能量的增加,摩擦材料的能量吸收量增大,摩擦面的温度升高,摩擦件表面起犁沟阻力的硬质相颗粒变软,因此摩擦系数变小[11]。在制动压力为0.6 MPa,惯量为0.3 kg·m2的情况下,C/SiC试样转速由6000 r/min增加到7500 r/min,刹车能量(单位面积能载)由2574 J/cm2增加为3999 J/cm2,平均摩擦系数降低,导致制动时间延长,由9.329 s增加为15.173 s。

在C/SiC对偶摩擦试验中,不同试验条件下,动盘和静盘的线磨损量差别较大,动盘的线性磨损均高于静盘,且随着刹车条件的改变,动盘的线性磨损变化较小,但静盘的线性磨损量随着刹车能量的增大,呈现出逐渐增大的趋势。在摩擦过程,材料的磨损通常与摩擦系数存在密切关系[12],摩擦系数增大,摩擦件之间相互剪切作用增大,摩擦表层材料被剪断、脱落,表现为磨损增加。表4中,随着摩擦系数的增大,C/SiC摩擦动盘的线磨损量逐渐增大,但静盘的线磨损未表现出此规律。这是因为C/SiC材料的摩擦磨损是一个复杂的过程,受材料组成、制动条件等的影响,使得其磨损较为复杂[13-16]。

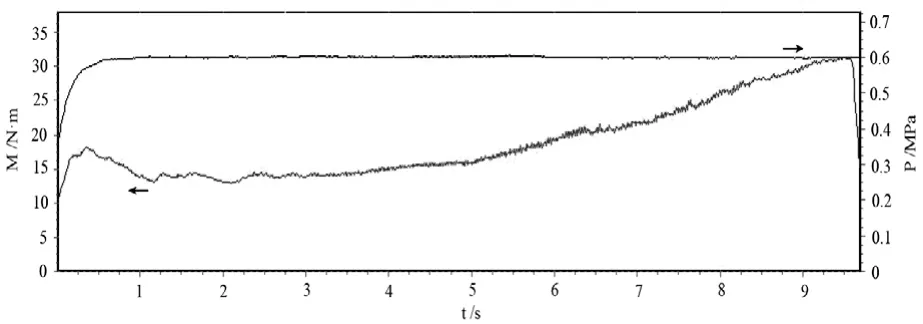

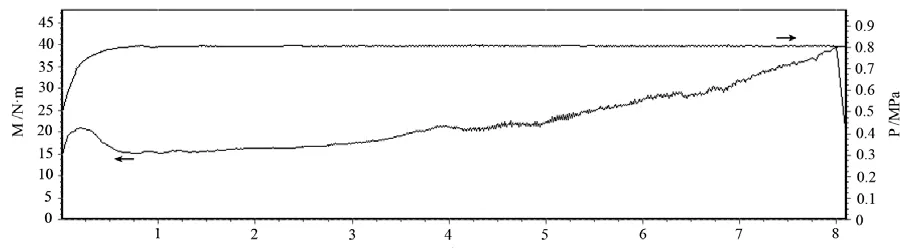

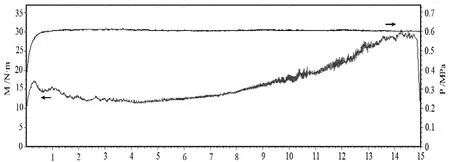

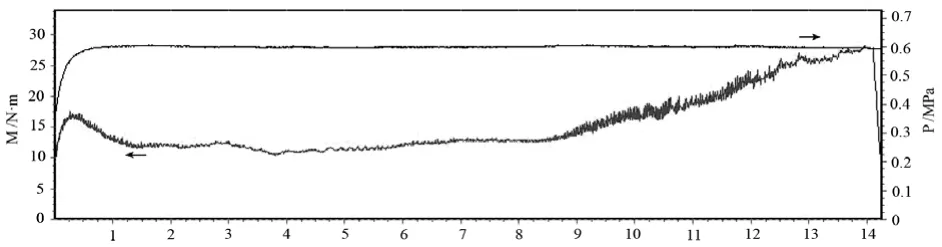

图3~图6为试样不同制动条件下摩擦扭矩的变化曲线。在C/SiC试样的制动过程中,制动压力不变,转速不断降低,摩擦系数随制动时间的变化趋势与制动扭矩相同。由图3~图6可以看出,四种制动条件下的材料刹车曲线变化趋势相同,两端较高,中间平缓,整个刹车过程,制动曲线较平稳;随着转动惯量的增加、转速增大,图5、图6与图3相比,刹车后期曲线“波动”明显。

图3 压力0.6MPa、惯量0.3 kg·m2、转速6000r/min的C/SiC制动曲线Fig.3 Braking curves of C/SiC composites at 6000r/min under 0.6MPa, 0.3kg·m2

图4 压力0.8MPa、惯量0.3 kg·m2、转速6000r/min的C/SiC制动曲线Fig.4 Braking curves of C/SiC composites at 6000r/min under 0.8MPa, 0.3kg·m2

图5 压力0.6MPa、惯量0.4 kg·m2、转速6000r/min的C/SiC制动曲线Fig.5 Braking curves of C/SiC composites at 6000r/min under 0.6MPa, 0.4kg·m2

图6 压力0.6MPa、惯量0.3 kg·m2、转速7500r/min的C/SiC制动曲线Fig.6 Braking curves of C/SiC composites at 7500r/min under 0.6MPa, 0.3kg·m2

C/SiC材料在刹车初期,刹车盘表面微凸体出现互相作用,使滑动方向上的阻力增加,从而引起刹车初期出现刹车扭矩增大的现象;同时由于微凸体的断裂会产生大量的磨粒,磨粒会在两摩擦表面产生犁沟作用,使摩擦扭矩增大,从而导致“前峰”现象[12]。随着材料表面的微凸体的磨损,其作用减弱,磨损的微凸体形成的磨屑、基体及纤维磨损形成的磨屑在两摩擦面之间形成摩擦膜,使摩擦趋于稳定,材料制动过程的扭矩变化也趋于稳定[17]。在刹车后期,速度降低,摩擦面之间的摩擦膜稳定状态被打破,摩擦主要受静摩擦系数影响,C/SiC材料静摩擦系数高于动摩擦系数,因而,材料之间的摩擦作用增强,出现“翘尾”现象[17-18]。

3 结论

(1)采用热解炭、树脂炭混合致密的C/C坯体,与纯热解炭的坯体相比,制备的RMI-C/SiC材料弯曲强度和挠度提高,材料断裂过程表现出台阶状的非线性特征。

(2)炭纤维经过SiC涂层、C+SiC涂层,再进行混合基体炭致密,制备的RMI-C/SiC材料弯曲强度提高,为132~143 MPa;且C+SiC复合涂层状态的材料断裂呈现逐层破坏机制,具有良好的“假塑性”。

(3)在制动压力为0.6~0.8 MPa、惯量0.3~0.4 kg·m2、转速6000~7500 r/min的条件下,

经C+SiC涂层的C/SiC材料制动曲线较平稳,具有较高的摩擦系数:0.348~0.454,且材料磨损量较低,最大为2.188 μm/(面·次)。