多段悬臂梁铝合金结构焊接变形控制技术研究

崔卫国 王江勇 李 青 刘慧芬 陈 霞 范伟利

多段悬臂梁铝合金结构焊接变形控制技术研究

崔卫国 王江勇 李 青 刘慧芬 陈 霞 范伟利

(山西航天清华装备有限责任公司,长治 046012)

针对多段悬臂铝合金复杂焊接结构件焊后垂直度高、圆度高和焊后机加精度高的要求,分析了该结构件的结构特点和技术要求,通过对焊接防变形措施的研究,确定了采用刚性固定和焊后退火的焊接变形控制技术。设计出了能够满足零部件定位、焊前整体刚性固定、焊后方便机加的工艺装备,保证了该结构件的技术要求,并为今后相似结构件的制造提供了实践使用依据和技术借鉴。

铝合金; 悬臂梁结构;焊接变形控制

1 引言

铝合金2219有良好的力学性能,且密度仅是钢材的约1/3[1],所以广泛应用于航空、航天产品中。铝合金在焊接过程中焊缝收缩较钢材更严重,焊缝收缩引起的变形更大[2],所以铝合金的焊接变形控制在整个生产过程中是关键的一环。本文研究对象为多段悬臂铝合金结构,该结构制造有三个难点:各零部件为空间布置,难以精确定位;焊缝位于悬臂梁根部,焊缝收缩引起的变形难以控制;悬臂梁结构刚性差,焊后机加精度难以保证。综合考虑上述三个制造难点,以焊接变形控制为主线进行研究,采用本文研究的焊接变形控制措施后,多段悬臂梁铝合金结构的生产质量得到了很大提高。

2 部件组成结构分析

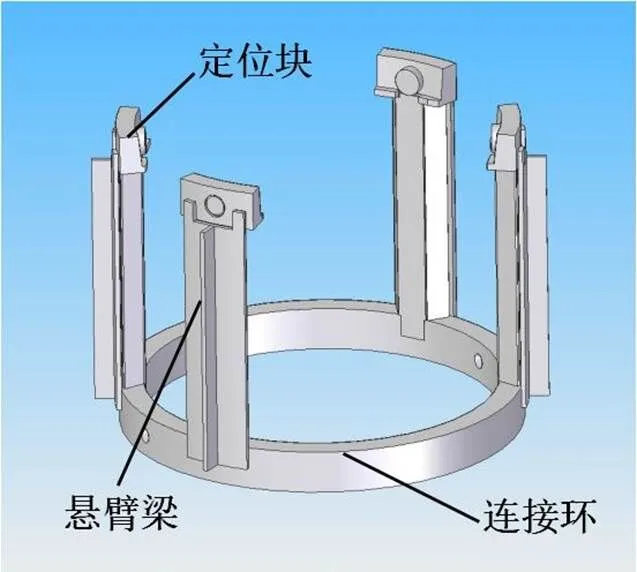

多段悬臂梁铝合金结构如图1所示,主要由连接环、悬臂梁、定位块组成。连接环外径1230mm,由两个槽铝卷圆后相扣对接焊而成;悬臂梁长度905mm,由铝合金板装配成盒型件后组焊而成,其外圆为弧面727mm;定位块由铝合金锻件加工而成,其外圆为弧面714mm,内圆为带锥弧面,锥度为10°。组焊时要求连接环水平放置,4根悬臂梁垂直装配到连接环上,悬臂梁对十字象限线呈对称布置,悬臂梁中心线与水平象限线夹角40°,定位块装配于悬臂梁上端部,4个定位外圆弧面727mm。

图1 多段悬臂梁铝合金结构

3 工艺性分析

整个结构既有环焊缝,又有纵焊缝,焊缝数量多,焊接应力分布复杂,变形趋势和变形量难以估计,焊后校形困难,对称度、平行度、垂直度要求较高,关键尺寸难以保证,焊后要保证定位块外圆弧面714mm在同一个圆周上,更需要控制焊接变形量。4根悬臂梁只有根部与连接环采用焊接方式相连,顶部定位块需要机加,保证内圆带锥弧面锥度10°,在整个机加过程中整体结构刚性不足将导致机加时颤刀,表面粗糙度得不到保证,其它关键机加尺寸也不能很好保证。

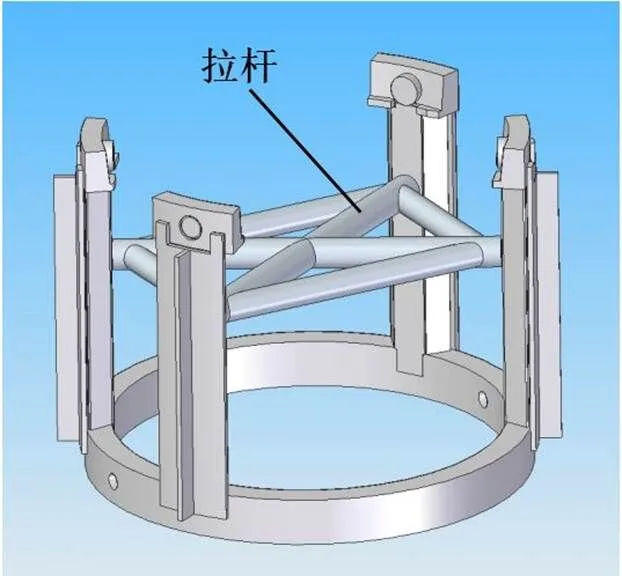

图2 桁架结构

为了减少焊接变形,可以采用优化焊接顺序、反变形、增加刚性等措施[3],通过综合比较增加刚性是比较合理的措施,增加整体刚性在机加过程中也能够较好地保证各面的尺寸精度、表面粗糙度和形位公差。在以往的工艺中通过将悬臂梁结构改为桁架结构,具体为在悬臂梁中部增加拉杆,拉杆与悬臂梁焊为一体件,如图2所示。采用桁架结构优点为:增加了整体刚度,减少焊接变形,提高机加质量;缺点为:焊接拉杆可能造成焊接收缩变形,不易保证定位块外圆弧面714mm在同一个圆周上,在机加完成后才能拆除拉杆,拆除拉杆后焊接应力释放,导致机加尺寸改变。

4 改进后工艺方法及工装方案设计

分析研究改进前工艺存在的问题,沿用增加刚性的思路展开工艺方法改进。改进后工艺路线为:将连接环固定到底座上→在连接环上表面划悬臂梁位置线→将4根悬臂梁符线装配→调整悬臂梁分布角度及垂直度并固定→装配定位块于悬臂梁顶端→调整定位块分布角度→调整定位块外圆使其在同一个圆周上→点焊各件并焊接所有焊缝→带工装整体时效处理→松开悬臂梁使其处于自然状态→维持悬臂梁自然状态重新夹紧悬臂梁→机加定位块各尺寸→检测各尺寸是否符合要求。

为满足新的工艺流程需求,展开了工装方案设计,工装主要由底座、悬臂梁调整固定装置、定位盖、压板、C形夹等组成,如图3所示。

图3 工装设计方案

图4 底座

底座为塔形结构,底部为圆形平台,中间为塔身,如图4所示。平台用于固定连接环,固定连接环时用“几”字形压板压紧。塔身用于固定悬臂梁调整固定装置,为最大限度提高悬臂梁刚度,悬臂梁调整固定装置在不影响机加情况下尽量靠上。

悬臂梁调整固定装置主要由支撑臂、门形盖、顶紧螺钉等组成,如图5所示,支撑臂固定在塔身上,门形盖通过螺钉与支撑臂连接固定,支撑臂外端面和门形盖三侧分布有12根顶紧螺钉,通过调整顶紧螺钉可使悬臂保持垂直。

图5 悬臂梁调整固定装置

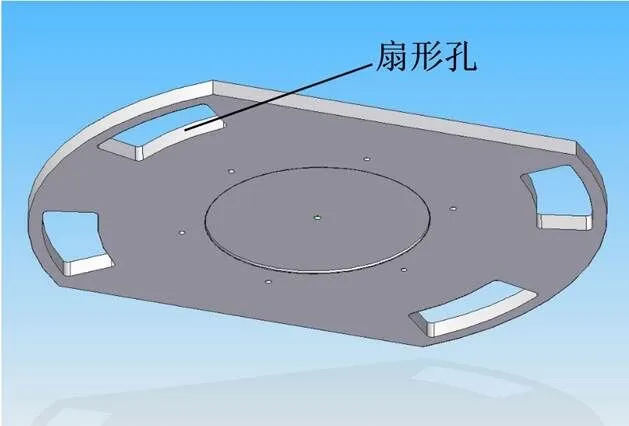

定位盖主要用于定位块的定位,结构如图6所示,定位盖与底座塔身上端相连,采用止口螺钉的连接方式,在定位块位置开有扇形孔,定位块靠齐扇形孔外侧即可完成定位,为了固定可靠,采用C形夹[4]将定位块与定位盖可靠压紧,如图3所示,能够有效保证定位块的分布圆弧尺寸和分布角度尺寸。

图6 定位盖

图7 机加状态图示

在焊接、时效处理完成后,需要机加定位块,拆除定位盖和C形夹,如图7所示,松开悬臂梁调整固定装置各螺钉, 使悬臂梁处于自然状态,维持悬臂梁自然状态,重新旋紧悬臂梁,调整固定装置中各螺钉以夹紧悬臂梁,此时机加定位块时能够使悬臂梁保持较好的刚性,提高加工精度和表面质量。

5 工装方案优化设计

为了使工艺装备更加实用、好用,对工装细节部分展开优化设计。为了加强底座刚性,底座平台下部设计为网格筋结构,以较小的重量获得较大的刚度;为了减小底座的加工量,只在连接环与底座接触部分加工环形沉槽,其余表面为不加工面;为了焊接悬臂梁下部的焊缝,需要让出焊枪空间,在底座上平面相应位置开出扇形缺口。在转运过程中需要起吊,通过结构分析,在底座塔身上端开圆孔,方便起吊。在生产过程中,焊后需要带工装整体时效处理,为了方便拆卸和延长使用寿命,采用不锈钢材质螺钉,并且根据螺钉锈蚀情况定期更换。为了减轻定位盖重量,切除了两侧圆弧部分,定位盖上设置吊环螺钉,用于起吊定位盖。为了增加悬臂梁调整固定装置的定位准确性,在支撑臂和门形盖连接部位设计成止口连接形式,能够有效防止门形盖的周向蹿动。

6 结束语

通过对多段悬臂梁铝合金结构焊接变形的分析和研究,采用优化装配、焊接、机加等工艺方法,设计出合理的专用工艺装备,并对工艺装备优化设计。通过分析,该工艺装备能够有效减小悬臂梁铝合金结构的焊接变形,也为相似类型的焊接结构件提供防变形工装的设计思路。

1 成大先. 机械设计手册[M]. 北京:化学工业出版社,2002

2 王纯祥. 焊接工装夹具设计及应用[M]. 北京:化学工业出版社,2011

3 陈焕明. 焊接工装设计[M]. 北京:航空工业出版社,2006

4 朱耀祥,浦林祥. 现代夹具设计手册[M]. 北京:机械工业出版社,2009

Study on Welding Deformation Control Technology of Multi Section Cantilever Beam Aluminum Alloy Structure

Cui Weiguo Wang Jiangyong Li Qing Liu Huifen Chen Xia Fan Weili

(Shanxi Aerospace Qinghua Equipment Co., Ltd., Changzhi 046012)

Aiming at the requirements of high verticality, high roundness and high precision after welding for multi-segment cantilever aluminum alloy complex welding structure, the characteristics and technical requirements of the structure are analyzed. Through the study of welding deformation prevention measures, the welding deformation control technology of rigid fixing and post-welding annealing is determined. The process equipment is designed to meet the requirements of parts positioning, integral rigid fixing before welding and convenient machine loading after welding. The technical requirements of the structure are guaranteed, and the practical basis and technical reference are provided for the manufacture of similar structure parts in the future.

aluminium alloy;cantilever beam structure;welding deformation control

崔卫国(1981),工程师,机械电子工程专业;研究方向:工艺装备及非标设备的设计与研究。

2018-06-20