改性壳聚糖在纺织品防钻绒工艺中的应用研究

陈艳珍,王 鹏,张仁海

(苏州棠华纳米科技有限公司,江苏苏州 215228)

涂层纺织品在人们的日常生活中应用非常广泛,多用于防水、防风、防钻绒、抗紫外等,经过涂层加工可以改善织物的性能,提高产品的附加值[1]。我国作为纺织业大国,涂层加工业体量庞大,但是随之而来的环境污染问题也日趋严重,纺织涂层产业必须在满足消费者需求的基础上实现转型升级,以新型的水性涂层材料代替原有的溶剂型涂层,可以减少污染物的排放,还可以使工人操作更安全[2]。另外,服装行业所应用的纺织品涂层多为聚氨酯涂层,这种涂层成型后较硬、较脆、较厚、不透气,穿着舒适度很低,容易憋闷,感觉沉重,多次水洗后涂层被破坏,丧失其功能性[3]。本课题研究了生物性成膜材料壳聚糖在纺织品防钻绒加工中的应用,以纳米膜壳聚糖替代聚氨酯涂层,实现透气、柔软、防钻绒的效果。

壳聚糖材料是地球上储量居第二位的天然高分子化合物,作为可降解、可再生的生物材料,不但可以实现生产的绿色循环,而且壳聚糖与织物具有很好的生物亲和性、透气性、透湿性、抗菌性,因而在纺织工业中的研究越来越广泛[4]。利用壳聚糖的成膜性,并对膜材料进行一定的功能性改性,可以在织物表面形成纳米级厚度的功能性涂层,基于壳聚糖的优良特性,可以保证涂层形成后服装穿着的舒适性[5]。

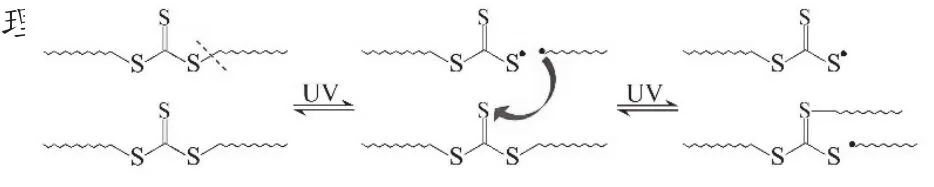

服装用纺织品由于长期穿着和多次水洗,纺织品表面的涂层容易受到破坏,羽绒服面料的防钻绒涂层在这个问题上的表现尤为明显,水洗后的羽绒服涂层被破坏,“掉毛”问题异常严重,影响穿着,也影响羽绒服的保暖性。为了增强膜材料的机械强度,本课题实验了在膜材料的分子链中引入三硫代碳酸酯结构,该结构可以在紫外光的激发下,在分子链断裂位置发生交联反应,实现自修复功能,来保证膜的耐久性[6]。

1 实验部分

1.1 实验原理

由于大量羟基、氨基和N—乙酰基的存在以及这些基团之间的相互作用,使得壳聚糖分子内部和分子之间容易形成氢键,基团会在分子内部和分子间相互作用,行为非常稳定并排列整齐的氢键,使得相邻的壳聚糖分子整齐地连接并排布成黏性很高的膜[7],如果将此生物膜在织物表面成型,多层膜叠加覆盖住纤维之间的空隙,则可以在保证柔软、透气的前提下,实现防钻绒的效果[8]。

紫外光激发自修复技术是在膜材料的长链分子中引入三硫代碳酸酯集团,形成可逆共价键的分子结构,这种结构可以使膜材料受到光线照射时,其中的紫外光可激发分子链断裂处三硫代碳酸酯基团中C—S化学键重排,断裂的化学键生成两个活泼的自由基,自由基再进攻跟其他的三硫代碳酸酯基团中存在孤对电子的S原子,并与该S原子形成新的C—S键,而使原来的S原子形成新的自由基,该自由基又会同其它的基团反应,如此循环,在紫外光激发下形成动态平衡,直到紫外光条件消失后,活泼的自由基失去活性,停止对其他完整化学键的进攻,不稳定的自由基和自由基相结合,整个体系重新进入静止状态[9],反应机

图1 紫外光照射下三硫代碳酸酯基团的自修复机理

采用交联的方式对壳聚糖进行改性,可产生网络状高分子聚合物,可以增强壳聚糖膜的机械强度[10]。利用交联的方式在水溶性的功能性壳聚糖膜材料分子链中引入自修复基团,应用于超薄羽绒服面料的防钻绒加工中,可实现功能性、舒适性、耐久性三种功能兼备,并且可减少涂层加工过程中有机气体的排放,减少涂层工艺对环境的污染,杜绝了油性溶剂的使用,还可以降低生产危险性。

1.2 原料和试剂

织物样品为尼龙坯布,密度为380T,纤维细度为20D/24F。

主要化学试剂分别为:壳聚糖(南通绿神生物工程有限公司),N,N′-亚甲基双丙烯酰胺(分析纯,上海信裕生物科技有限公司),三硫代碳酸酯(分析纯,嘉兴南箭生物材料有限公司),偶氮二异丁腈(分析纯,济南世纪通达化工有限公司),OP-10乳化剂(上海格闰宁化工科技有限公司)。

1.3 检测方法和仪器

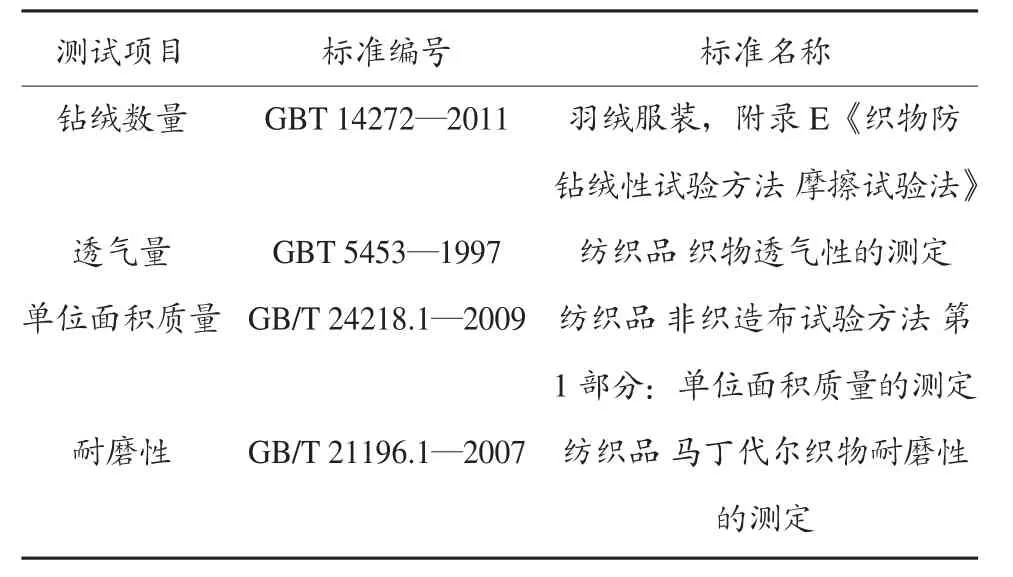

试样测试采用的国家标准见表1。

表1 试样测试用到的国家标准

另外,用扫描电镜扫描涂层外貌,用台阶仪测试涂层厚度[11]。

试样的柔软度测试方法如下:将试样裁剪成5cm×15cm试样条,将试样展开压平,放置于桌面边缘边缘处,调节桌面水平,然后以每次0.5cm将试样向外推出,每推出一次停顿30s,直到试样前端向下弯曲,当弯曲部分与桌面垂直时,测量弯曲部分的长度,则该长度即可用来表示试样的柔软性,该长度越短,则表示该试样的柔软性越好[12]。

检测仪器:YG(L)819E型摩擦法防钻绒仪(绍兴力必信仪器有限公司),YG(L)461E型全自动透气性能测试仪(绍兴力必信仪器有限公司),Z(L)01B型圆盘取样器(绍兴力必信仪器有限公司),LE403E/02电子天平[梅特勒-托利多仪器(上海)有限公司],织物耐磨性测试仪(常州中纤仪器有限公司),扫描电子显微镜SEM(日本日立公司S-3700N),Dektak XT台阶仪[铂悦仪器(上海)有限公司]。

1.4 实验步骤

步骤一:将一定浓度的乙酸溶液加入反应器中,通氮气保护,在不断搅拌下缓慢加入壳聚糖后,加热至60℃,并继续搅拌,至溶液中所加入的固体颗粒完全消失,加入过硫酸铵和N,N′-亚甲基双丙烯酰胺和丙烯酸,在65℃下反应4h,停止反应,加入乙醇,搅拌30min,加适量的氢氧化钠,调节pH至中性,然后过滤,对滤渣进行水洗,用无水乙醇将滤渣浸泡12h,取出,真空干燥,得白色绒状固体,所述乙酸溶液中的乙酸、壳聚糖、过硫酸铵、N,N′-亚甲基双丙烯酰胺、丙烯酸以及乙醇的投料质量比依次为3.5∶10.0∶1.5∶0.3∶1.0∶4.0。

步骤二:将前述步骤中制备的白色绒状固体、三硫代碳酸酯、乙醚、偶氮二异丁腈按照摩尔比3∶55∶110∶1的比例加入反应器中,进行3次冷冻—融化—脱气循环后通氮气保护,然后缓慢加热到75℃,恒温反应6h,得交联聚合物,用纯化并干燥后,得粉末状固体物质,颜色呈淡黄色。

步骤三:将明胶、正壬烷、OP-10乳化剂和纳米二氧化硅在蒸馏水中混合均匀,在不断搅拌过程中加热至 60℃~70℃,直至溶解,然后加入高剪切乳化机中进行乳化,转速设置为4 000~5 000r/min,乳化结束得到乳液,其中明胶、正壬烷、OP-10乳化剂、纳米二氧化硅和蒸馏水的质量比依次为0.5∶1∶0.4∶1.5∶100,取出乳液加入到反应器中,加入体积为乳液体积1.2倍的蒸馏水稀释,在温度40℃~50℃和搅拌下,加入步骤二所得的淡黄色固体物质,并用10%的氢氧化钠溶液调节反应液的pH至5.5~6.5,最后加入二水合氯化钙,恒温反应30min~60min,得涂层整理剂,所述淡黄色固体物质和二水合氯化钙占涂层整理剂的质量分数分别为2.5%和0.3%。

步骤四:将前述步骤所制备的涂层整理剂加入到含浸容器中,将织物试样(20D、380T、24F尼丝纺)浸入整理剂中,然后加入戊二醛交联剂,在搅拌下交联固化70min。完毕后再加入甘油,搅拌充分后,将织物上的水分轧干,至带液量50%,然后以0.5m/s的速度进入烘干机在温度185℃下烘干,得到涂覆了具备自修复功能的防钻绒纳米涂层试样,所述戊二醛交联剂和甘油的投料质量分别占总投料质量的0.55%和2.5%。

2 结果与讨论

2.1 涂层表面外观形貌

传统的聚氨酯涂层不存在可允许小液滴穿过的微孔,涂层类服装穿在身上会阻止人体蒸发的汗液向体外排出,穿着时间长了,人的皮肤与服装之间空气层的水蒸气含量会不断升高,使得该空气层的相对湿度增加,使人体产生不舒服的感觉。而羽绒服一般在低温下穿着,如果低温导致水气冷凝,会使穿着者的舒适感进一步降低[13]。

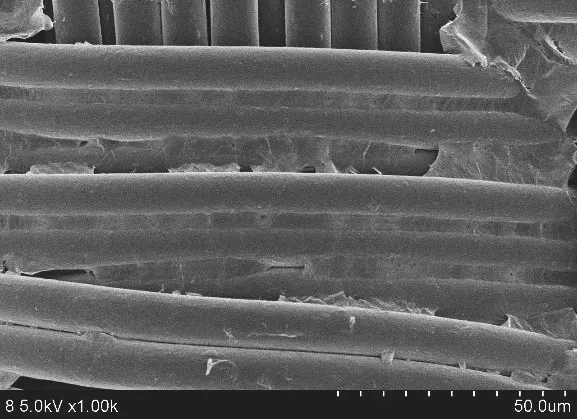

本课题对织物进行涂层处理后,通过SEM 观察,见图2,试样表面跟聚氨酯涂层不同,没有在织物表明形成连续的一层功能性材料,而是附着在纤维之间,堵住了纤维的间隙,可以起到防止羽绒钻出的功能,同时因为这层膜材料本身具备透气性和生物亲和性,所以不会影响织物制成服装后穿着的舒适度。

图2 电子纤维镜下涂层的微观形态

另外,通过台阶仪测试涂层厚度分布,见图3,可见壳聚糖成膜后的厚度分布在30nm~70nm,而尼龙纤维的直径为1μm~10μm[14],纤维织成织物以后的厚度在10μm~50μm,可见,壳聚糖膜的厚度仅为织物厚度的千分之一,在壳聚糖成膜过程中受到纤维的牵拉而一层层重叠起来,产生图2中几层膜重叠在同一位置的现象,形成“千层饼”的结构。这种多层重叠的结构使得涂层的韧性更好,不容易在揉搓或者水洗的过程中被撕裂,即使一层膜出现撕裂,剩余的几层膜仍然可以起到防钻绒的功能。

图3 壳聚糖膜厚度正态分布图

2.2 壳聚糖原料不同脱乙酰度对织物涂层性能的影响

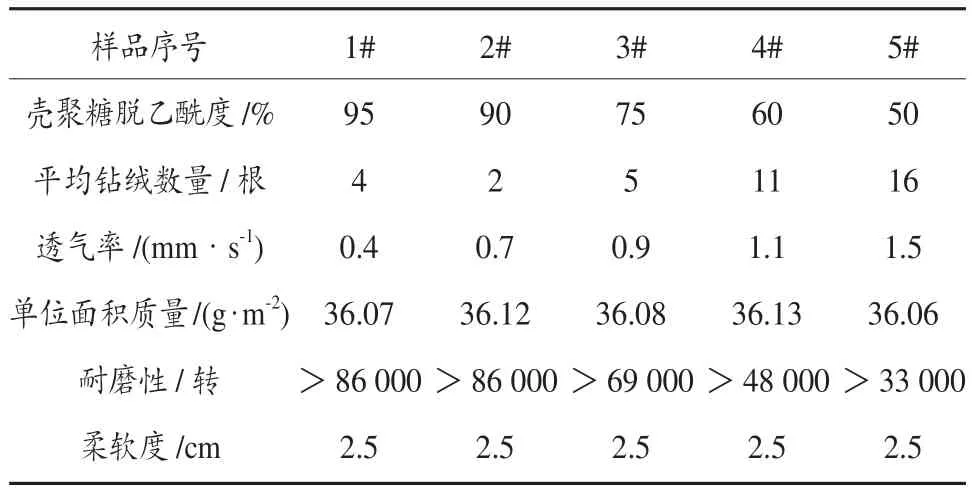

选用分子质量为100 000,脱乙酰度分别为95%、90%、75%、60%、50%的壳聚糖作为原料,进行前述反应过程,得样品1#、2#、3#、4#、5#,对5个样品按照检测标准进行测试,结果见表2。

表2 不同脱乙酰度壳聚糖原料对织物涂层性能的影响

壳聚糖是由甲壳质脱掉C2支链上乙酰基而制得的产物,但是不同的生产工艺会产生不同脱乙酰度的壳聚糖产品,乙酰基脱除后形成氨基,脱乙酰度越高则氨基的含量越高,支链上的氨基和支链上的羟基之间容易形成分子内和分子间的氢键,而不是与水分子之间形成氢键,因而就越不容易溶于水。形成的氢键越多,壳聚糖分子的排列就越整齐,产生部分结晶,也就更难溶于水。而含乙酰基较多的壳聚糖分子内酰胺基较多,使得分子链上的羟基无法与氨基成键,更倾向于同水分子结合为氢键,增加壳聚糖的水溶性。实验发现,在分子质量相同的情况下,脱乙酰度50%~60%的壳聚糖在水中的溶解度相对来说更高[15]。

在实验过程中发现,应该采用较低浓度的乙酸来溶解壳聚糖,因为高浓度的乙酸会造成壳聚糖溶液流动性降低,使最终生成的壳聚糖膜厚度不均。此外,随脱乙酰度增加,壳聚糖成膜的脆性会增加,易破裂。而防钻绒性能的测试为不断揉搓的方式,因此,随着脱乙酰度的增加,涂层的防钻绒性能很快地降低,壳聚糖膜的脆性也影响了涂层本身具备的自修复功能,导致涂层材料的耐磨性降低。综合来看,应该选用脱乙酰度为60%的壳聚糖作为成膜的原料,虽然牺牲了壳聚糖材料的溶解性,但是保证了涂层的韧性,也可以在涂层整理剂中适当地增加有机酸来解决壳聚糖原料溶解性的问题。

另外,膜脆性的增加也提高了涂层的透气性,脆性特别高的涂层在气压下发生部分损坏,而造成透气性增加。但是,膜的脆性对试样的单位面积质量和柔软度没有影响,因为涂层只有纳米级厚度,不足以产生影响试样柔软度的硬性[16]。

2.3 壳聚糖原料不同分子质量对织物涂层性能的影响

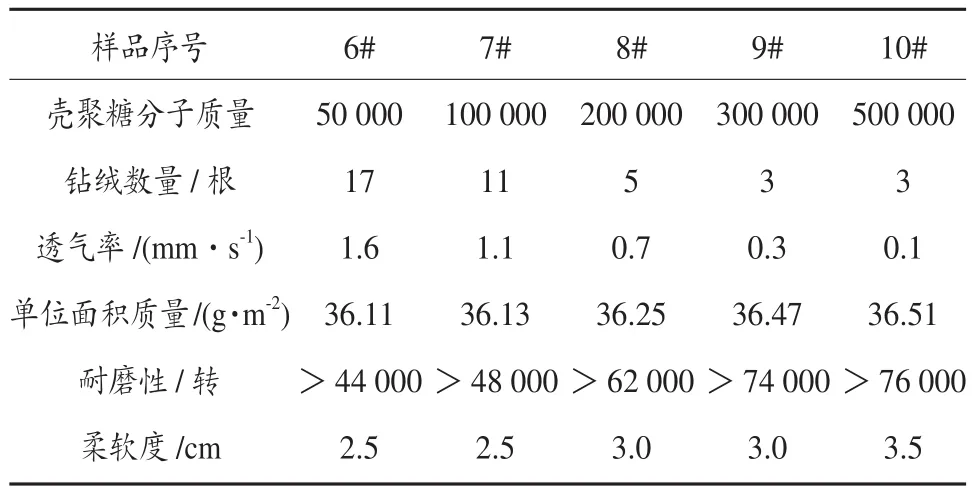

选用脱乙酰度为60%,分子质量分别为50 000、100 000,200 000、300 000、500 000的壳聚糖作为原料,分别进行前述反应过程,得样品6#、7#、8#、9#、10#,对5个样品按照检测标准进行测试,结果见表3。

表3 不同分子质量壳聚糖原料对织物涂层性能的影响

由于采用的原材料和生产工艺的不同,不同厂家不同型号的壳聚糖产品分子质量存在巨大的差距,分子质量较小的为几千、几万,但是也存在分子质量高达几万到几十万的壳聚糖产品。已有研究表明,不同分子质量壳聚糖膜有不同的性能,比如,膜的机械强度随着分子质量的增大在一定程度内逐渐增加,但是壳聚糖原料分子质量的增加会提高气体分子和小液滴在膜之间穿过的难度,导致膜的透气性和透湿性降低[17]。本次研究发现,利用壳聚糖的成膜性制成的纳米涂层,其透气性也是随着分子质量的增大而减小,而耐磨性却是随分子质量的增大而增大,这与已有研究相符合。

研究发现,涂层的防钻绒性能随着分子质量的增大而增大,但是涂层后试样的柔软性却随着分子质量的增大而减小。由于壳聚糖为高分子天然化合物,分子链上含有较多的支链较,相互之间会产生交叉影响,因而分子质量大小影响了分子支链之间氢键的相互作用,进而使得不同分子质量的壳聚糖在成膜过程中会形成不同的空间结构[18]。分子质量降低会使壳聚糖的分子链变短,使得分子更容易排列整齐,形成的生物膜的厚度和韧性就更均匀,使得膜的透气透湿性越高。随着分子质量的增大壳聚糖分子链变长,反应过程中分子的主链和支链相互之间发生交叉缠绕的可能性就越高,分子排列越混乱,形成的壳聚糖膜的均匀性就越低,相对来说降低了膜的透气透湿性能。这些空间结构和均匀性的差异最终造成壳聚糖膜性能的差异。实验数据还显示,分子质量越大,对于涂层前后织物的单位面积质量的影响也更大,会影响到织物制成服装以后穿着的舒适性。

综合考虑,应选用分子质量在100 000 ~200 000之间的壳聚糖,用于生产纳米涂层材料,既可保证涂层成型后的涂层轻薄柔软性、防钻绒性能和透气性,又可兼顾其机械强度,保证涂层的耐久性。

2.4 不同改性比例对织物涂层性能的影响

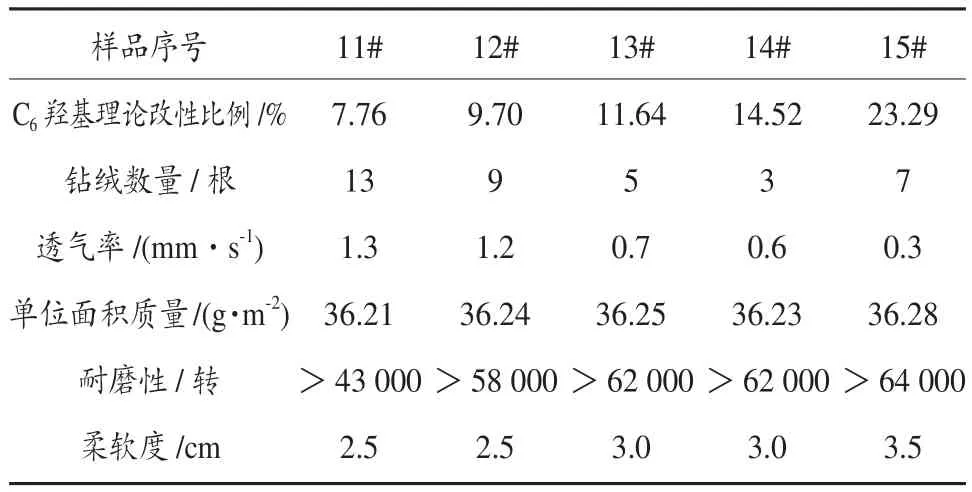

选用脱乙酰度为60%,分子质量为200 000的壳聚糖作为原料原料,进行前述反应过程,改变步骤1中壳聚糖的用量,使得壳聚糖C6上羟基理论上被改性的比例不同,得样品11#、12#、13#、14#、15#,对5个样品按照检测标准进行测试,结果见表4。

表4 不同改性比例对织物涂层性能的影响

C6羟基理论改性比例=0.485 8M2/M1,其中M1为步骤一中壳聚糖的质量,M2为步骤二中三硫代碳酸酯的质量。

从实验数据可以看出,随着C6活性羟基改性比例的升高,涂层防钻绒的性能逐渐增强,但是过高的改性比例反而使得涂层防钻绒性能下降,应该是用于改性的三硫代碳酸酯基团过多,影响了壳聚糖的膜的均匀性和机械强度,使涂层容易在测试过程中因为机械揉搓而产生裂隙,钻绒问题反而更严重。同样,改性程度越高,壳聚糖分子的排列越容易被打乱,涂层越容易变脆,而在高压气流的冲击下也更容易产生裂隙,使得涂层的透气性增强。

改性比例对涂层的耐磨性影响较大,但是耐磨性的增加在达到60 000转以后,则不再有明显的增加,而且改性比例的升高也造成了涂层变硬,进而导致涂层后的织物柔软度降低,穿着的舒适性降低。因此,改性比例控制在10%~15%比较合适,可兼顾防钻绒性能、机械强度、透气性和柔软性。

由于分子空间位阻的作用[19],改性基团与壳聚糖结合的数量达到一定的比例后,即使原料再增加,也无法增加改性基团与壳聚糖活性羟基结合的数量。因而,涂层的防钻绒性能和耐磨性在改性比例达到14.52后便不再有明显的增加。

3 结语

由于具备生物亲和性和透气性的壳聚糖膜能够在织物上形成类似“千层饼”状的结构,用于轻薄羽绒服的防钻绒涂层工艺,可形成具有柔韧性的防钻绒涂层,解决了聚氨酯涂层容易对人的身体和环境带来的损坏和污染,涂层不透气、较硬造成的穿着不舒适感,以及聚氨酯的脆性造成的容易在揉搓和水洗过程中被损坏而造成羽绒服钻绒严重的问题。

壳聚糖脱乙酰度的增加会造成壳聚糖膜脆性的增加,会造成涂层防钻绒性能和耐磨性降低,透气性略有增加,因此,脱乙酰度应控制在60%~75%。另外,考虑到壳聚糖原材料的溶解性,脱乙酰度60%的原料为最佳选择。壳聚糖分子质量的增加会使涂层的防钻绒性能和耐磨性得到提高,但是透气性和柔软度降低较为明显,应选择分子质量为200 000左右的壳聚糖作为涂层原料。引入自修复基团对涂层进行改性后,能提高涂层的防钻绒性能和耐磨性,但是改性比例不可超过15%,较高的改性比例对涂层性能的提高作用不大,反而会造成织物柔软度的降低。