注水井分注工艺技术探讨

马震

(长庆油田分公司第十二采油厂试采作业区,甘肃长庆 745400)

油田一但投入开发,如没有相应的驱油能量作补充,油层压力就会随着开发时间的推移而逐渐下降。为此,较普遍的做法是通过注水来保持地层压力的稳定,达到油井高产稳产、降低原油生产成本、提高油田最终采收率及开发效果。常说:“原油要稳产,注水是龙头”,其意义就在于此,但是由于层与层之间,同层上下、各方向上都存在着不同程度的物质差异,若不区别对待,就会给采油工作造成很多不利。尤其是注水开发油田,油层的非均质性决定注入水的不均匀推进。

1 实施分层注水的必要性

在油田开发过程中会伴随一些矛盾发生,最困惑的是层间矛盾、平面矛盾、层内矛盾被称为油田开采过程中的三大矛盾。这些矛盾的存在,给油田开采工作带来了十分不利的影响。

试采作业区宁138区块属于延10低渗透油田,储层非均质性严重,笼统注水后剖面吸水严重不均、导致层间矛盾突出、测试曲线显示部分水井存在指状、尖峰状吸水,层间物性差异,导致高渗段吸水而低渗段不吸水的现象,其特征是主力层上部吸水或吸水差,层内局部出现尖峰吸水,水驱油厚度小,地层能量得不到对应补充,油藏动用程度相对较差。

为改善以上区块吸水的层间差异,我区从去年开始着手调研分注工艺技术,优选偏心分注技术进行试验并取得阶段性成果。

2 使用偏心分层注水工艺简介

从08年开始着手引进、试验分层注水工艺取得一定经验,09年至今结合我区油田实际,进一步改进分层注水工艺,采取单管封隔器+配水器多层段分层注水工艺技术,在试采作业区开展分层注水工艺实验,取得重大突破,具体介绍如下。

2.1 封隔器

材质要求:中心管35CrMn、洗井阀13Cr、接头40Cr。

制作工艺要求:采取热处理调质、镀铬、镍锌复合镀。

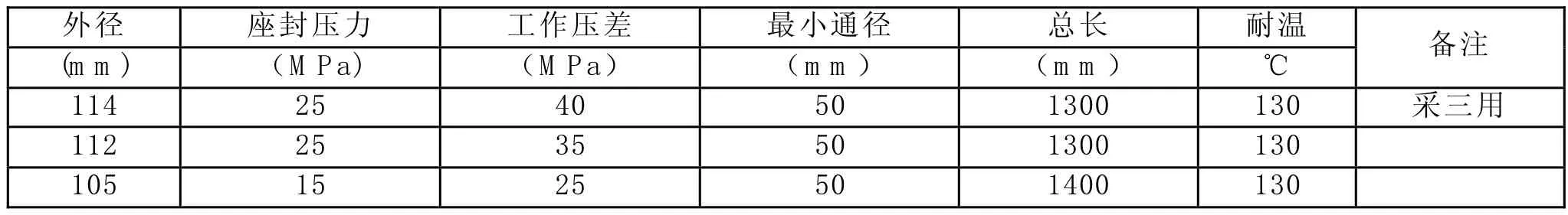

性能参数如表1所示。

封隔器(见图1)施工方式:坐封→洗井→解封

2.2 配水器

采用偏心配水器,总长1.03m、外径114mm、内通径46mm、两端由油管扣连接。

在配水器主要的设计改进是:改进原配水器投捞测试导向槽10弧度,改为导向槽为5弧度,从而使投捞器容易进入导向槽,提高投捞成功率。

2.3 偏心投捞器

偏心投捞器(简称投捞器)与打捞器和释放器组成,投捞器下端连接释放器,即可将配水器中的堵塞器送到井下目的层的配水器内,投捞器下端连接打捞器,即可将井下目的层的配水器中的堵塞器捞出来。

2.4 管柱组合

采取底塞堵+配水器+封隔器管柱组合,封隔器在实施分层注水油层之间,配水器正对分注层段,下部为球座+眼管+堵头组合。该管柱组合可以在反洗井时防止大颗粒机械杂质进入球座导致管柱失效。

3 投捞测试工艺技术

投捞测试是分注的一个很重要的工序,其工作投原理为,当投捞器进入配水器时,扶正杆上的三个琴键式扶正片就将摆球座、扶正杆、加重杆扶正在上接头(油管的中心、而中心杆上的三个扶正板就将摆球杆、中心杆扶正在偏心管中心,由于上接头中心线与偏心管中心线偏离12mm,故中心杆产生50偏斜中心杆下端就恰好对正堵塞器的头部,从而达到了投捞器在井下径向、定向、轴向定位,准确投捞堵塞器的目的。

表1 旋压式封隔器性能指标

图1 封隔器实物图

投捞器在下井前先将三个抚正板收拢,将锁紧套卡在锁紧卡簧内,并将堵塞器头部装入释放器内,然后用试井钢丝下井,当投捞器下过目的层配水器2-5m时,再上提投捞器锁紧机构即被打开,继续上提适当距离(但不能超过上一层端的配水器)再以25m/min的速度下放,堵塞器即可进入座孔,堵塞器上的卡钩也就自动卡在座孔内,此时再上提投捞器,即可和堵塞器脱离,并将堵塞器留在水器座孔内。如将释放器换成打器,用同样操作方法即可将堵塞器捞出,从而达到更换各段所需配水嘴径的目的。

根据斜井实际情况(斜井内注水管柱偏向套管一侧),因此在投捞测试过程中结合力学(势能与动能的守衡、动量与冲量的转换)原理,结合力的合成与分解,在难以投捞井使用加重杆投捞提高投捞成功率,使用加重杆及优化组合设计是我厂投捞工艺的一大特色。

4 现场实施情况及效果

为加强注水、改进注水工艺技术、全面开展注水井层间矛盾调整工作作好技术支撑,从2008年着手开展三种不同工艺技术试验:油套分注、偏心配水工艺、增注调剖工艺。均取得了不同程度的效果,达到了试验目的,但分析总结认为偏心配水工艺技术还是以后调整层间矛盾的重要技术手段。

经过近四年的试验,从封隔器的选型、投捞、测试、工艺等方面不断改进偏心分层注水工艺,主要针对封隔器的设计采取肩部膨胀环保护作用,减少由于管柱蠕动使封隔器失效、有可以保护油管,设计洗井通道可以反循环洗井;配水器改进投捞测试导向槽弧度,使投捞器好入堵塞器,从而提高投捞成功率;在测试上采用加重杆优化测试工艺,使用底塞堵管柱组合工艺可以防止大颗粒机械杂质进入球座,导致管柱失效。

针对我区主力区块实际情况,在试采作业区宁138区块成功实施21口注水井“单级二分”的分层注水工艺工作,根据统计,实施分注后,注水水井对应单元内油井在3个月之后可以明显见到注水效果,极大改善注水井吸水剖面。在实施分注前长61存在尖峰状吸水,实施分注后吸水解剖面明显改善吸水剖面明显改善,吸水程度相对比较均匀,从而极大提高水驱动用程度。

经过四年的实施,建立我区分注调试制度(完井当天拔死咀,大排量注水3天后进行第一次测试调配,注水半个月后复测,调试合格后每月复测一次),截止目前我区已经完成17口注水井的三次复测调配合格、10口注水井一次调配合格,其余7口分注井由于实施较晚正在实施调试工作,均出处在微调阶段。经过近四年的调试工作,可以得出以下初步结论延10层注水启动压力差异比较小,在调试时必须采取微调的方式,稳定一层调配另一层。

5 下步想法及安排

今年在我区实施的分注工作取得了阶段性效果,为改善我厂油藏的水驱现状,提高油藏整体开发水平,必须加大实验推广分层注水工艺技术。

(1)加快封隔器改型工作,力争适应更大斜度水井的分层注水工作。

(2)改进投捞工艺,力争投捞率100%。

(3)改进测试工具及测试方法,在确切掌握地层启动压力的基础上,增加测试成功率。

(4)我区刚刚开始同心分层注水的实验,因此必须加强资料的录取工作,时时掌握注水井的注入动态,为我们实验提供详实可靠的注水资料。

(5)由于我区开始实施分层注水工作较晚,测试环节相对薄弱,必须加强对测试调配人员培训工作,以适应实施“二级三分”分层注水井的测试调配工作。

(6)由于分层注水调配工作量大,因而必须成立专门测试调配队伍,以满足我区日益不断扩大分层注水的规模。

6 结语

分层注水井井下封隔器的密封状态直接决定着分层注水的质量。但检测分层注水井封隔器的密封状态的方法和原理、测试工艺及其应用有待于进一步提高。