空冷条件下锂离子电池散热特性的研究

王红民 陈亚楼 胡锐鸿 上官文斌★

(华南理工大学 机械与汽车工程学院,广州 510640)

由于锂离子电池具有比功率高、充电时间短、记忆效应不明显等优点,成为电动汽车动力电池的首选[1]。但是,锂电池在充放电过程中会产生热量,如果不及时散热,就会导致电池温度升高,从而影响电池的使用性能和寿命,甚至导致电池发生爆炸,所以对电池进行有效的热管理,使其工作在最佳温度范围内,对电动汽车的性能和安全有着非常重要的意义[2]。目前,电池散热系统主要有:风冷、液体冷却和相变材料冷却三种,由于风冷系统具有结构简单、成本低廉、安全可靠等优点,而被广泛应用于电动汽车电池组的热管理系统中。掌握电池单体的散热特性对优化设计大型风冷电池包有一定的参考作用。本文采用FLUENT软件对26650型磷酸铁锂电池在空冷条件下的散热特性进行了数值模拟研究。

1 电池生热及电池物理参数的确定

1.1 电池生热的计算

采用Benadi建立的电池生热模型计算电池的生热量。假设电池内部生热均匀分布,则其生热量如式(1)所示。

式中,Vb表示电池单体体积;I表示充放电电流,充电为正,放电为负;Rin为电池内阻;E0表示电池开路电压;T表示温度;TdE0/dt表示可逆反应热[3]。

1.2 电池物理参数

电池内部构造复杂,其物理参数用下述方法来确定[4]。

电池的平均密度和平均比热容的确定:根据每种材料的密度和比热容,通过加权平均法计算,如式(2)、式(3)所示。:

式中:ρi、Ci、vi分别为各层材料的密度、比热容和体积。

电池内部轴向和径向导热率的确定,采用等效电阻法,如式(4)、式(5)所示。

式中,Li为各层材料的厚度;ki为各层材料的导热系数;Ai为对应传热方向上的截面积;krθ为径向导热率;kz为轴向导热率。

1.3 26650型磷酸铁锂电池参数的确定

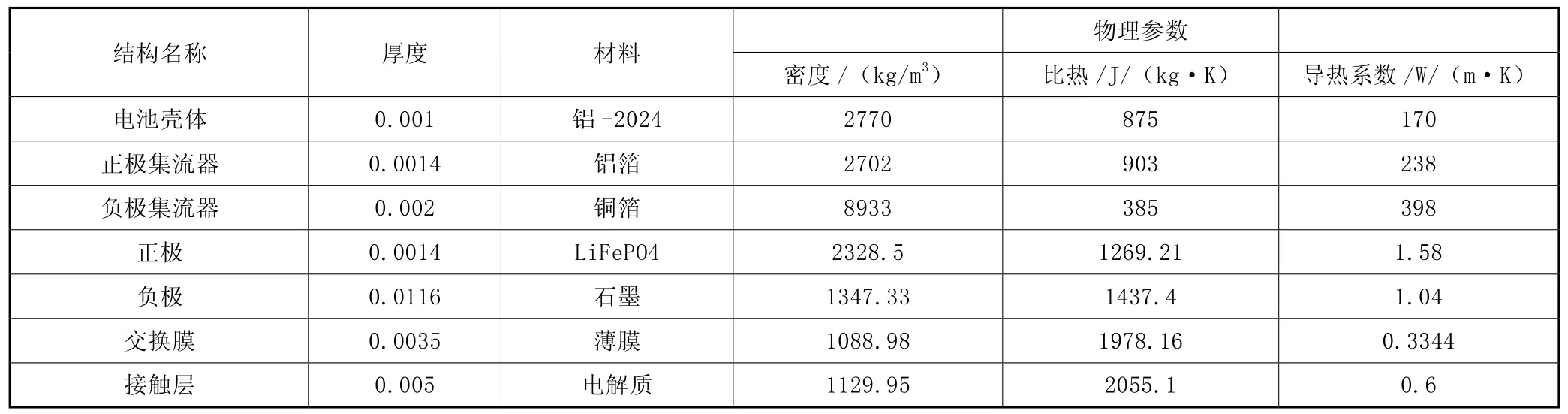

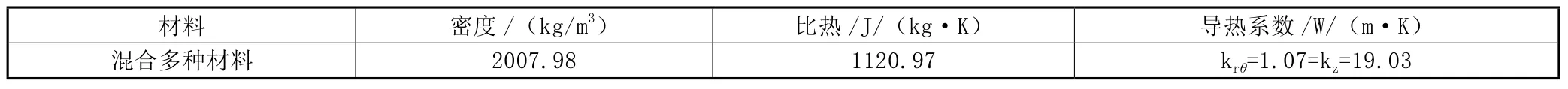

电池各个层面材料的物理参数如表1所示[5-6]。将电池简化为均匀内热源模型,根据表1中电池各层材料的物理参数计算出电池的平均比热、密度、径向和轴向导热系数,如表2所示。

表1 电池各个层面材料的物理参数

表2 电池的平均物理参数

2 电池模型的建立

26650型磷酸铁锂电池为圆柱形,其直径为26mm,高65mm。本研究通过ICEM-CFD软件建立数值仿真模型,并完成网格划分。首先在软件中建立电池的圆柱体模型,创建电池整体的block,对block划分并建立相对应的映射关系,之后设置各个方向的节点数目,轴向节点数目设置为140个,圆截面各个方向节点均设置为50个,然后将网格转化为非结构网格,网格数量为21万左右,网格质量均在0.7以上。在每次数值模拟之前,首先进行网格无关性验证。

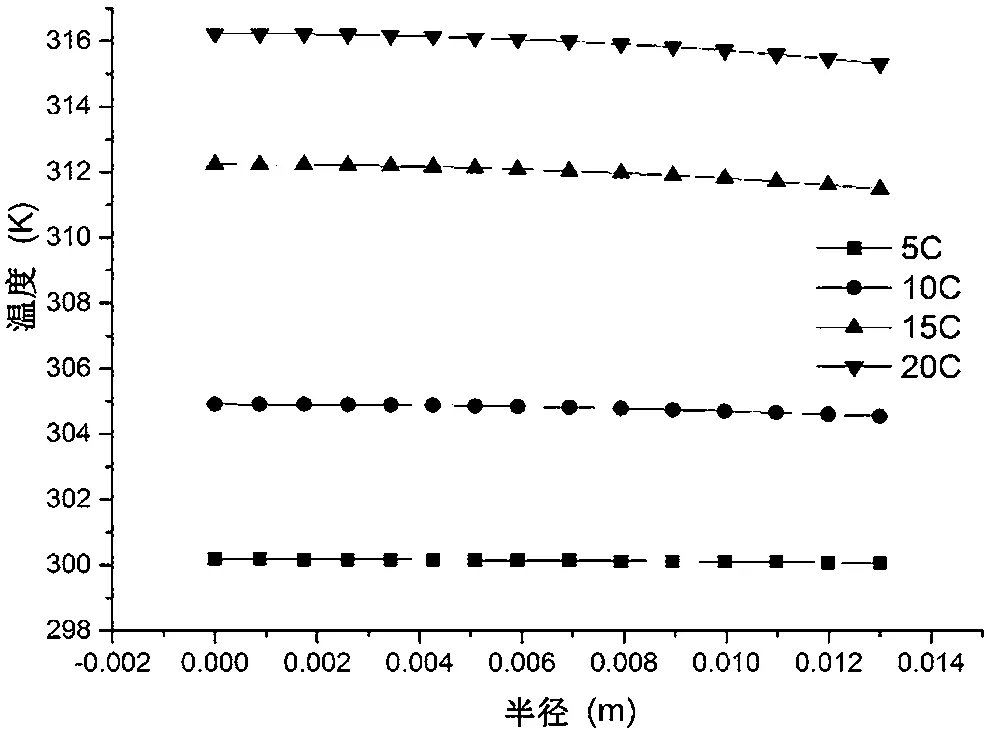

3 电池表面为空气自然对流冷却时,电池内部的温度分布

把电池网格模型导入FLUENT软件,材料区设置电池物理参数,加载轴向与径向导热系数,中心轴加载内热源,表面区域设置对流换热系数,对流换热系数取10W/(m2·K)。在环境温度和对流换热系数不变的条件下,研究了5C,10C,15C,20C放电倍率恒流放电时电池内部径向温度分布的变化,如图1所示。随着放电倍率的增大,电池内部沿径向每一点的温度都升高,这是电池产生的热量增多所致。当环境温度和电池表面的对流换热系数相同时,放电倍率增大,电池内部与表面的温差也增大,所以,沿电池径向,由中心到表面的温度降低也越明显。

图1 不同放电倍率下电池径向温度分布的变化

4 表面为空气强制对流冷却时,电池散热特性研究

为研究电池单体在空气强制对流冷却时的散热特性,本文设计了参数为70mm×36mm×114mm的冷却风道。使用ICEM-CFD划分网格,流体区域网格最大比例取2.5,其余区域取2,网格形状为四面体,在电池表面与空气接触的区域生成边界层,网格结构如图2所示。

在FLUENT软件中,采用稳态控制方程,入口设置为速度入口,速度变化范围为1~10m/s,入口温度和环境温度均为298K,出口设置为outflow,电池表面换热条件设置为耦合,冷却风道壁面设定为恒温边界。求解方法选择simple离散算法,空间离散中的压力选项设定为二阶。松弛因子设定为默认值。

图2 散热装置网格结构

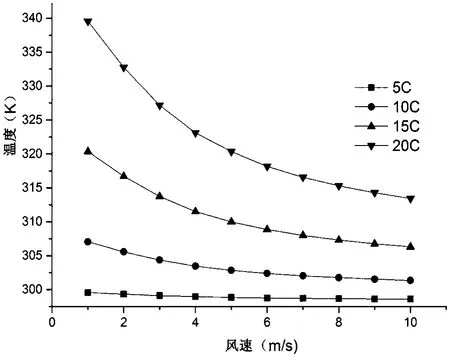

图3为不同风速及放电倍率下,电池内部最高温度的变化曲线。在入口风速相同的条件下,放电倍率越大,电池内部最高温度越高;放电倍率越大,冷却风速对电池最高温度的影响也越大。这是由于放电倍率越大,电池的放电电流就越大,电池的整体温度越高,表面与冷却空气之间的温差变大,对流换热增加。在同一放电倍率下,电池的最高温度随着风速的增加而降低,因为风速越大,电池表面与空气的对流换热越强。但风速越高,电池温度降低的幅度越小,曲线趋于平缓。说明冷却风速越大,对电池温度的影响越小。

图3 不同风速及放电倍率下,电池内部最高温度的变化曲线

5 结论

单体电池在空气自然对流冷却的条件下,电池放电倍率越高,电池温升速度越快,电池中心与表面的温差也越大。单体电池在空气强制对流冷却的条件下,电池的放电倍率越高,冷却风速对电池温度的影响越大。在同一放电倍率下,风速越高,电池温度越低。但当风速增大到一定值后,进一步增大风速对电池温度的影响越来越小。