浅谈锻造件自动生产线搭配方案

文/余绍虎,杨柳,孟卫校,徐宏亮·金丰(中国)机械工业有限公司冲压装备研究院

我国现已成为世界汽车最大消费市场和生产国,随着汽车工业的快速发展,需要提高产能与质量,需要先进、高效、柔性的自动化生产装备。随着科技的飞速发展,产品的多方位发展越发迅速,生存周期也越来越短,相关产业的市场竞争趋于白热化。作为锻压机从业者必须要以高质量、低价格、高技术含量为产品的研发目标,方能拔得头筹。以现在传统的冲压生产工艺和制造流程来进行改善,寻求一个最优的生产方案来评估搭配设备投资与生产流程工艺编排,打造自己的核心生产工艺技术,以满足市场竞争的需求。冷、温间锻造成形技术作为高强度零部件的生产工艺最有优势,对提高企业核心技术竞争力,有效降低高技术含量产品的成本非常重要。同时,一次成形加工渐渐取代粗切削机床加工,传统加工工艺转为绿色节能型锻造加工势在必行。

适合冷、温间锻造零件

汽车的零部件中很多适合冷、温间锻造,图1中变形量比较大的小尺寸锻造零件,比较适合采用冷、温锻制造生产工艺生产。锻造零件在经过塑性形变后,还保持一定程度上的物理力学性能。

锻造压力机与锻造工艺的关系

锻造压力机的结构特性

⑴压力机能力有三大特点。

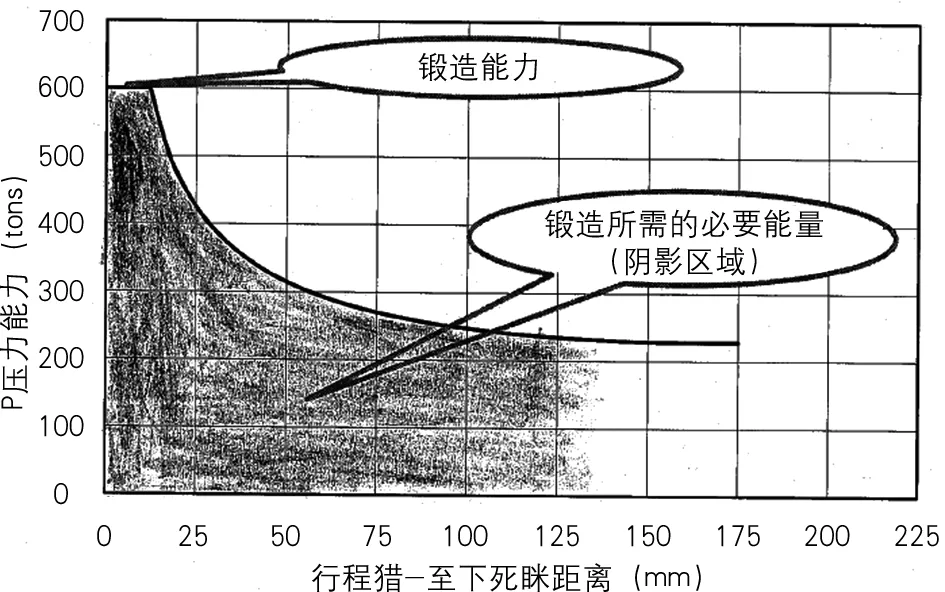

对代表性的冷、温间锻造零件开展研究表明,要锻造精度合格率高的零件,首先需要了解锻造压力机的能力、行程扭矩与工作必要能量等三大主要因素及压力机的精度特点,方能锻造出尺寸优良与高精度的零件制品,可参考图2所示。

图1 代表性的冷、温间锻造零件

图2 压力机行程能力曲线图

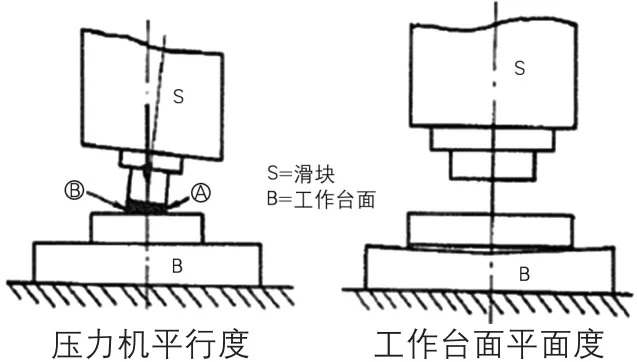

⑵压力机的精度特点与锻压零件精度的相互关联性。

压力机本身的精度,决定了产品的质量,高精度的压力机能生产优良的产品,相反精度较差的压力机其生产的产品合格率很低。压力机的精度通常分为:空载状态时的静态精度和锻造状态时的动态精度。图3所示为压力机主要的静态精度分类。

图3 压力机主要考虑的静态精度分类

1)压力机平行度为滑块与工作台面之间的平行度精度,如果此精度不良,锻造生产时会产生零件尺寸与精度不佳。

2)工作台面或者滑块底面的平面度误差如果很大,比如内凹时,会导致零件平面度不良,更严重时会造成模具损坏或者变形。

3)另外还有滑块中心线与工作台面之间的垂直度精度影响也很大。当中心线偏斜时,上凸模与下凹模中心偏斜,在长形状零件进行挤压加工时会发生形状精度不佳。

冷、温间锻造如果工艺技术和锻造设备的精度控制良好,其制造零件精度不逊色于机床切削加工。冷、温间锻造加工精度一般分类如下:

1)锻造模具的尺寸精度直接影响制品精度

一般先通过评核零件与使用模具之间的尺寸偏差范围大小,再通过校正修配模具的精度。模具通常的最大校正精度上下浮动0.03mm左右。

2)压力机锻造状态的动态精度也影响零件的精度。

压力机滑块底面在下死点位置的精度,通常称为下死点稳定度。由于弹性变形的存在,此精度有时变化很大,直接影响冲压零件的底部厚度、凸边厚度等尺寸精度。

3)锻造模具的合模精度同样影响锻造零件精度。

模具的上下模通常会设计导向机构,比如导柱导套结构,以此来保持合模精度。如果导向机构不够牢固,精度很差,势必会使模具合模时产生偏斜,从而造成锻造零件偏斜、中心不对中、弯曲等现象发生。

对锻造零件的尺寸和形状精度造成影响的总体而言有:坯件材料成分缺陷、形状误差大、硬度整体不同、热处理工艺;压力机的静态精度和动态精度;锻造模具冲头部的磨损、凸凹部的合模、中心修配精度;润滑所采用的方式和成形综合外界条件等。尤其是锻造压力机的精度影响最为重要,优化和改善压力机的精度,方能保证和提高锻造零件的精度,做到锻造成形的稳定。

冷、温间锻造加工工艺的必要工作能量

不同的锻压产品其形状都各不相同,需要根据其形状确定相应的成形工艺,并根据工艺方法来搭配合适的锻造压力机。第一步要了解锻造零件每一种成形的必要工作能量特点。比如,镦粗、压印工艺成形初期负载较轻,到下死点附近负载最大;锻细工艺成形初期负载大,到下死点附近负载最大;正挤压或正反复合挤压成形初期负载最大,往后负载会逐渐减小;反挤压成形初期负载最大,并维持一定。目前来看,锻造零件的成形基本为以上所述工艺的组合,皆可以此为选择搭配锻造压力机的参考准则。

如何选用适用的锻造压力机

冷、温间锻造的工艺技术

冷间锻造工艺是指金属坯件在不经过加热,直接在常温状态下成形的一种制造工艺。由于物体加热后随着温度的下降会发生热胀冷缩,其尺寸精度肯定会发生变化。而冷间锻造没有经过加热就成形,其产品的尺寸精度相对来说比温间锻造产品更优,它的物理硬化性能也要比温间锻造产品佳。汽车的核心运动机构零件一般采用冷间锻造,这些零件要求高精度,高的核心技术价值成形工艺。这些产品的精度通常受锻造模具尺寸精度、锻造压力机锻造时的动态精度、锻造模具合模精度等因素影响。

温间锻造工艺是指金属坯件加热至低于其本身的再结晶温度时,再进行锻造成形作业。金属坯件经过加热再冷却以后,其物理硬化性能会逐渐降低,主要因素是内部晶粒结构在高温加热时有所改变受损,这是温间锻造制造工艺需要考虑的。所以对于变形量比较大而体积较小的锻造工件,更适合采用温间锻造工艺技术来锻造生产。让锻件在物理硬化性能受很小影响的同时又能发生塑性变形,满足成形需求。

温间锻造工艺技术的原理基础是:金属坯件在加热到变形抗力降到只有原来三分之一时有利于进行塑形变形,但硬化性能还没有产生较大改变。根据这一理论表述,加热温度控制在150℃~900℃之间,基本上仅需要一次塑性变形就能完成,达到温间锻造一次成形的工艺技术要求。

随着锻造工艺技术的改进发展,温间锻造成形工艺得到越来越多的应用,尤其在汽车行业锻造零件的制造工艺改良上。图4为多方向挤压锻造模具配合我公司KT系列曲轴肘节式压力机温间锻造成形工艺的实际生产实例。

综合以上冷、温间锻造工艺的特点,可以将各类型锻件与锻造工艺搭配成形的零件精度归纳如下:对于形状不是很复杂的零件选用冷锻工艺,在常温下进行锻造,坯件变形抗力大,成形工位数多,成品零件表面粗糙度小于6s,其精度范围0.025~0.1;对于形状很复杂或较复杂的零件选用温锻工艺,在150℃~900℃的温度下进行锻造,坯件变形抗力较小,成形工位数少,成品零件表面粗糙度小于9s,其精度范围0.05~0.2。

选配适合的锻造压力机

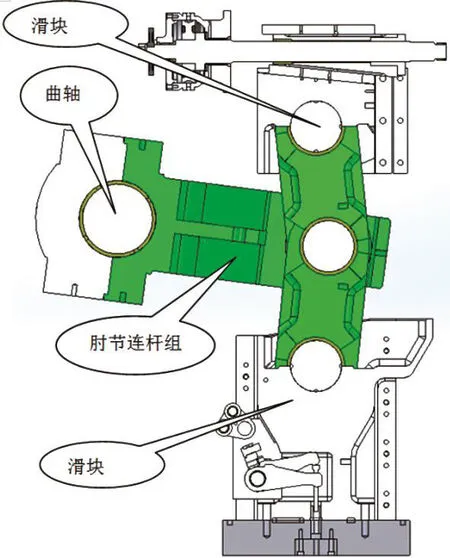

我公司制造的KT系列250~1000t曲轴肘节式冷温间锻造压力机,可多工位连续自动化生产,适用于小齿轮、长轴套等挤压成形, 采用自动化生产方式,相比单一工程,生产效率提升3倍。其加工效率高,能满足产品高质量及高精密的技术要求,在未来的锻造生产行业将起到举足轻重的作用。

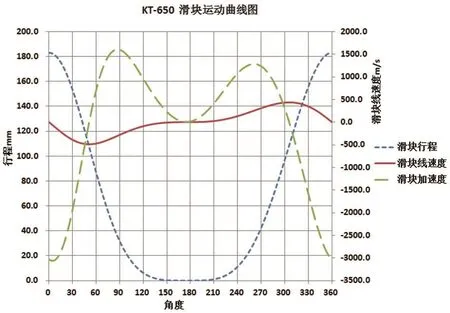

图5为肘节式连杆传动结构,其连杆比采用运动仿真设计,达到最佳运动曲线,随着下死点的接近,滑块之运动速度会明显减缓,下死点附近150°~210°范围内滑块处于下死点位置,而210°后滑块又快速回升。图6为肘节式机构滑块运动曲线图。

图4 温间锻造工艺实例

图5 曲轴肘节式传动结构

冷、温间锻造自动化生产线规划简述

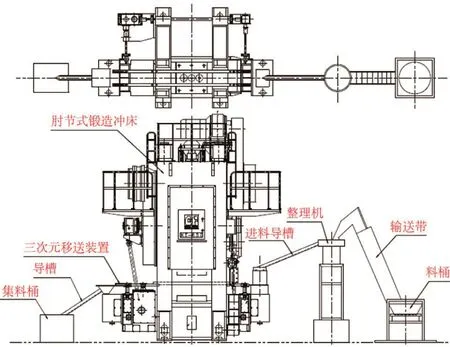

以单台锻造压力机自动化生产线规划为例,其自动化生产线一般由料架、矫正机、棒料切割机、锻造压力机、外围自动化设备组成。图7为自动化生产规划线展示图。

图6 肘节式锻造压力机滑块运动曲线

图7 自动化生产线规划图

锻造工艺外围搭配

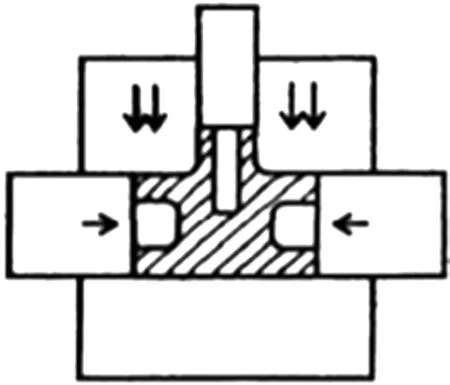

新型锻造模具开发

传统锻造模具为一体模腔,其凸模为一个整体,凹模也是整体结构,锻造合模时成形的锻件边料较多,需要进行后续加工方能满足制作要求。而新型的锻造模具技术,为无毛边料的锻造工艺,节省下料重量与加工,近十年来在国外各式各样之复动化锻造模块陆续被开发出来。

图8为新型锻造工艺模具的原理示意图,每一个坐标方向冲头都是以相同速度相向挤入模腔成形,从而形成三个轴向正反方向运动成形的锻造模式。在锻造成形的过程中,上下模在压力机的上下部机械顶料机构的支撑下,一直处于合模状态,所以坯件始终是在密闭模腔中锻造挤压成形的,因此可以锻造出无毛边料的锻件。为了配合进行锻造验证,我公司开发了KT-400肘节式锻造压力机进行验证。锻造结果表明此模具的设计方案可行,可满足三个工位模具进行锻造,下部顶料机构可提供30吨的支撑力,压机精度小于JIS 1级,运行稳定,噪声值<78dB。目前已经全面推广,对多轴类的锻件、内轮锻件、十字轴锻件等品质、精度有大大的提升,进一步增强了锻压设备及锻造工艺技术的市场竞争力。

图8 新型模具原理示意

前工程处理设备

在进行温间锻造之前,锻造坯件需要进行前工程的处理,主要包括加热处理和表面处理。加热处理设备主要有高周波感应加热炉(图9),可以将坯料加热至成形所需要的温度。在温间锻造时,锻件在发生塑性变形的同时,其内部应力也有所提高。此时必须先将坯件进行退火处理,以降低其内部应力,然后方可进行后续加工。

图9 高周波感应加热炉

在进行锻造时,模具与锻件之间有相对运动,就会产生摩擦阻力,这对锻造加工是不利的。所以就需要表面处理设备在冷间锻造前进行坯件的表面处理,以降低坯件的表面摩擦阻力。其原理就是降低锻造时锻件与模具之间的摩擦系数,从而降低模具的磨损,增加其使用寿命,提升了冷间锻造工艺的经济价值。而且对于锻造产品来说,它的尺寸外形精度大大提高,锻造时坯件材料的流动速度有所提高,锻件表面更加平整、光滑、匀称,为后续的加工工序奠定了良好的基础条件。另外除了进行表面处理外,还可以在进行锻造时配合使用润滑液,更好的减小摩擦阻力,让塑性变形的效果更佳。

结论

锻造工艺是一种精密塑性成形技术,具有切削加工无可比拟的优点,如机械性能好,生产效率和材料利用率高等,特别适合于大批量生产,而且可以作为最终产品的制造工艺,在交通运输车辆、航空航天和机床工业等行业具有广泛的应用。本自动化生产搭配方案在投入市场后,根据客户反映,市场情况以及前沿技术的发展,进一步开展技术改进,降低成本,提高产品性能和稳定性,增强锻造设备及锻造工艺技术的市场竞争力。而对于锻造生产线的搭配,只要根据锻件特点,结合锻造压力机的性能及精度特点,选用适合的锻造工艺方式,并选配适当的外围自动化设备,就能构建高效率、高性能的锻件自动化生产线。这对锻造工艺技术的发展,也将起到革命性的改变。