藏区巨孤漂石地层土石围堰防渗体系监理控制

杨光忠

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

1 工程概述

工程位于西藏自治区境内,属YLZBJ干流中游第2级电站。电站为二等大(2)型工程,拦河坝为碾压混凝土重力坝,发电厂房采用坝后式布置,安装4台单机容量165MW的混流式水轮发电机组。

施工导流为一次拦断河床全年挡水围堰、2条导流洞泄流方式,上、下游围堰均为土石围堰。上游围堰堰顶高程3418.50m,最大堰高60.0m,堰顶长373.8m。上游围堰采用堰体土工膜斜墙+堰基混凝土防渗墙+墙下帷幕灌浆的防渗方式。堰体土工膜斜墙21043m2,混凝土防渗墙3515m2,最大深度40.7m,墙下帷幕灌浆4473.0m。下游围堰堰顶高程3379.50m,最大堰高17.5m。下游围堰采用堰体现浇混凝土心墙+堰基混凝土防渗墙+墙下帷幕灌浆的防渗方式。堰体现浇混凝土心墙1260m2。混凝土防渗墙3146m2,最大深度约43.6m,墙下帷幕灌浆3432.8m。

工程特点如下:

(1)施工工期紧。2016年12月底大江截流,要求2017年5月底围堰具备度汛条件,施工工期紧;围堰防渗体系严密,工序繁杂,混凝土防渗墙施工进度制约墙下帷幕灌浆和上部防渗体系施工,施工强度高。

(2)气候环境恶劣。工程位于青藏高原气候区,气候干燥、高原缺氧,施工人员及施工机械设备在3400m高程降效明显;冬季施工、昼夜温差大,防渗墙水下混凝土浇筑温控难度大。

(3)地质条件复杂。河床基岩面可能起伏较大,且河床及两岸坡脚大孤石、冲积漂卵石、大块石等含量超40%,粒径以0.5~2.0m为主,个别粒径达7.5m,分布不均、存在架空现象,漂卵石层渗透系数为0.02~0.13cm/s,呈强透水性,防渗难度较大;基岩为黑云母花岗闪长岩,岩性坚硬,造孔质量控制要求高。

(4)防渗体系工序繁杂。混凝土防渗墙施工工序环节多,基覆界线判定、清孔、混凝土浇筑、墙段连接等工序容易产生质量问题;上游围堰迎水面防渗体系采用复合土工膜铺设,外喷20cm厚C25混凝土防护,其土工膜焊接、铺设及混凝土喷护等工序是质量波动环节。

2 监理工作

2.1 组织管理

在既有制度的基础上,监理机构编制完善了上、下游围堰施工监理实施细则和上下游围堰混凝土防渗墙施工监理实施细则,修订完善混凝土防渗墙与帷幕灌浆施工质量控制指导书,基本涵盖了防渗体系监理工作的各个方面,对规范监理行为、促进监理工作发挥了应有的作用。

藏区已建类似工程中发生过严重的围堰漏水事故,其主要原因是基覆界线判断失误,槽孔造孔时误将原始河床覆盖层中的大孤漂石判定为基岩,导致混凝土防渗墙未真正伸入基岩而呈悬挂状态。基坑抽排水时,水压力击穿混凝土防渗墙下部原始覆盖层而发生透水事故。为避免上述问题发生,监理机构以“提高高寒地区大漂卵石河床土石围堰混凝土防渗墙施工质量”为课题开展QC小组活动,并与参建各方成立防渗墙基覆界线判定联合工作组,开展防渗墙基覆界线判定、验收工作。

混凝土防渗墙施工监理工作程序如图1所示。

图1 混凝土防渗墙施工监理工作流程图

根据设计文件、合同文件、规程规范及经过审批的施工方案,对围堰工程各施工工艺、监理控制要求等对监理人员进行培训及交底。

经全面检查施工条件、施工资源、控制测量、进场材料质量检验等准备工作后,颁发分部、分项工程开工许可证。

2.2 施工图审查及设计优化

施工图纸审查涉及施工图纸和技术要求的符合性、专业关系的协调性、图纸表述的正确性、施工关系的适应性等。并在工程项目开工前,组织参建各方进行设计图纸审查及技术交底,使施工单位掌握设计意图、技术标准和设计技术要求。

监理机构根据工程特点及类似工程成功经验,对技施阶段设计图纸提出如下优化建议,并经参建各方专题会研究通过并采纳。

(1)根据原设计图纸要求,防渗墙为塑性混凝土,单轴抗压强度≥5MPa,未提及抗冻指标要求。因工程处于高寒地区,且防渗墙混凝土于冬季施工,为防止混凝土冻裂影响防渗墙质量,监理机构配合业主组织专家论证,最终确定防渗墙塑性混凝土调整为C30F150W8。

(2)下游围堰3371m高程以上原设计采用复合土工膜心墙防渗,鉴于下游围堰基覆界线及墙下帷幕灌浆控制线实际较原设计整体降低,造成下游围堰防渗墙及墙下帷幕灌浆量增加。若待防渗墙施工完成后再进行墙下帷幕灌浆施工,最后进行3371m高程以上复合土工膜及围堰填筑施工,其工期已无法满足度汛条件要求。为此,将下游围堰3371m高程以上复合土工膜心墙调整为C25现浇混凝土心墙,并将帷幕灌浆孔埋管上引至堰顶,围堰填筑完成后利用汛期时段补充墙下帷幕灌浆施工。

2.3 施工技术准备

工程开工前21天,要求施工单位按照施工图纸、施工技术要求及有关施工规范等规定,编制分部(分项)施工技术措施和进度计划。监理机构着重对施工单位所选择的施工技术方案、程序、工艺是否符合施工条件、强制性标准、合同技术条款,以及对施工质量、施工安全的针对性及可靠性等进行审查。重点审查施工单位类似工程业绩并配合业主单位对工程实体进行核查,监督施工单位对作业班组进行施工技术交底及班前教育,考核作业人员熟练程度等。

2.4 施工过程控制

(1)质量控制

依据施工合同文件、设计文件、技术规范与质量检验标准,以单元工程和工序过程为基础,通过巡视、旁站、试验、检查和验收等有效措施和手段,对工程质量实行全面、全过程监督和控制。

(2)进度控制

进度控制主要从进度计划的编制及各控制性目标的确定、进度计划实施的检查监督与协调、进度的统计分析与进度计划的调整等几方面采取措施进行控制。

(3)费用控制

依据承包合同与工程监理服务合同约定对施工合同费用、工程造价进行有效控制。严格执行施工合同支付管理工作程序及工程施工合同费用支付控制过程管理。

(4)安全管理

安全监督管理工作遵守法规规定、合同约定,坚持“安全第一、预防为主”的原则,开展对作业人员、状态的监控与隐患排查处理,重视对施工生产中各种不安全因素的分析和预控制,避免安全事故的发生。按照工程承建合同规定和国家标准规定督促施工单位做好施工现场的环境保护及水土保持工作。

(5)合同管理

审核各类工程变更(包括设计修改、设计变更等),提出处理意见,报业主批准后执行。对工程实施情况做好记录以备对索赔事件的核查分析,组织施工合同双方进行协商,做好调解协调工作。对事实成立、意向已经达成的项目,及时督办工程索赔立项及费用审核。

(6)信息管理

做好施工现场监理记录与信息反馈,按要求编制监理月、年报,对工程资料及档案按期进行整编和管理,并在工程竣工验收后移交业主。

(7)施工协调

监理机构重点协调防渗墙基覆界线判定环节。监理工程师通过发挥沟通、协调职责,及时发现问题并解决问题,实现施工合同目标。

3 质量控制要点

3.1 生产性试验

根据围堰项目施工安排,指导开展防渗墙施工、墙下帷幕灌浆、土工膜焊接等现场工艺试验,总结经验,检查复核实施效果。

3.2 混凝土防渗墙

防渗墙典型槽段长度7m,一、二期槽均分为三主、两副槽孔。防渗墙施工采用“钻劈法”造孔,“导管法”浇筑混凝土成墙,墙段连接采用“接头管法”施工工艺,堰肩覆盖层深度小于6m的槽孔采用开挖成槽后现浇混凝土。

(1)基覆界线判定

基岩与覆盖层分界面的正确判定是混凝土防渗墙施工的关键控制要点,类似工程失败的主要原因是因基覆界线判定失误导致混凝土防渗墙施工质量不满足要求。为确保基覆界面判断准确,监理工程师组织参建各方主要从以下几方面资料综合分析判定基覆界线:①设计单位根据前期地质勘探资料拟定的基覆界线;②防渗墙轴线位置覆盖层内大孤漂石预爆资料;③实施阶段设计单位补充地质勘探资料;④实施阶段施工单位补充勘探资料(补勘孔孔距10~20m,深入基岩不小于15m);⑤实施阶段物探单位采用电磁波CT法、钻孔录像及单孔声波测试3种方法联合对防渗墙基覆界面的鉴定资料;⑥防渗墙单孔及槽孔的造孔记录等。

(2)造孔

因覆盖层内大孤石、漂卵石含量高,局部存在架空,造成防渗墙成孔困难。采用阿特拉斯A66钻机套管(DN146mm)跟进造孔,单孔完成采用PVC管(DN100mm)放入跟管装药预爆。防渗墙典型槽段长度7m,一、二期槽均分为三主、两副。钻孔设备主要选用CZ- 6D型冲击钻机,过程中严格控制孔斜率。

(3)清孔

主要采用气举反循环法清孔,单孔清孔完成后移动钻机或吊车逐孔清孔。过程中严格控制孔底淤积厚度及泥浆指标,泥浆净化设备为ZX- 200。清孔换浆完成后及时下放预埋灌浆管,并在清孔验收合格4h内开始浇筑混凝土。

(4)混凝土浇筑

混凝土由拌和系统按照经过审批的配合比集中拌制,严格控制混凝土各性能指标。采用8m3搅拌车将混凝土运送至槽口分料斗,通过导管(φ250mm)入槽浇筑。混凝土浇筑过程严格控制导管中心距、导管底口位置、导管埋入混凝土深度、导管提升速度及混凝土浇筑上升速度等。

(5)墙段连接

防渗墙段连接采用“接头管法”施工,接头管吊放时准确定位,控制偏斜率在1%内,准确掌握接头管起拔时间,偏斜时及时纠偏。

(6)特殊情况处理

为确保防渗墙施工顺利进行,防止各工序环节中出现意外而影响施工质量及施工进度,施工前针对各工序环节可能出现问题状况进行梳理,制定特殊情况处理应对措施。

3.3 帷幕灌浆

帷幕灌浆采用孔口镶铸孔口管。以孔距2m,单排布置,采用自上而下分段灌浆。钻孔主要采用回转式XY- 2地质钻机钻进,钻孔过程中严格控制孔斜,灌浆采用3SNS型高压灌浆泵,按分序加密的原则进行。灌浆段在最大设计压力下,当注入率不大于1L/min,继续灌注60min,可结束灌浆。对透水率大、无压无回孔段采取限流、间隙、限量、待凝、添加速凝剂等方式进行处理,采用“全孔灌浆封孔法”对灌浆孔封孔。

帷幕灌浆质量检查主要有:钻孔取芯、单点压水、岩体声波等。

3.4 土工膜及混凝土喷护

上游围堰迎水面防渗体系采用复合土工膜(600g/1.0mmHDPE/600g)铺设,外喷20cm厚C25混凝土防护。堰体填筑完成后,铺筑厚3m的过渡料和0.5厚的垫层料,经碾压密实后,涂刷厚1cm的贫水泥砂浆层,然后铺设土工膜,严格控制起伏差。土工膜的接头施工采用热熔挤压焊接方法,拼接前对焊接面进行清扫,焊接面无油污、灰尘、水珠。阴雨天暂停施工,以保持焊接面干燥。土工膜裁剪整齐,保证足够的搭接宽度,方便焊接。施工中出现收缩起皱及扭曲鼓包等现象时,将其剔除后重新进行焊接。铺设过程中,现场施工人员和监督人员不得穿硬底皮鞋或带钉的鞋。严禁在土工膜上堆放物品,严禁在土工膜上施工,土工膜在施工过程中遭到损坏,发现机械损伤和生产创伤造成孔洞、折损等缺陷,及时按监理的指示进行修理。在修理复合土工膜前,将保护层破坏部位不符合要求的料物清除干净,补充填入合格料物,并予以整平。对受损的复合土工膜部位之上另铺一层合格的复合土工膜,其各边长度应至少大于破损部位的1m以上,并将两者进行拼接处理。

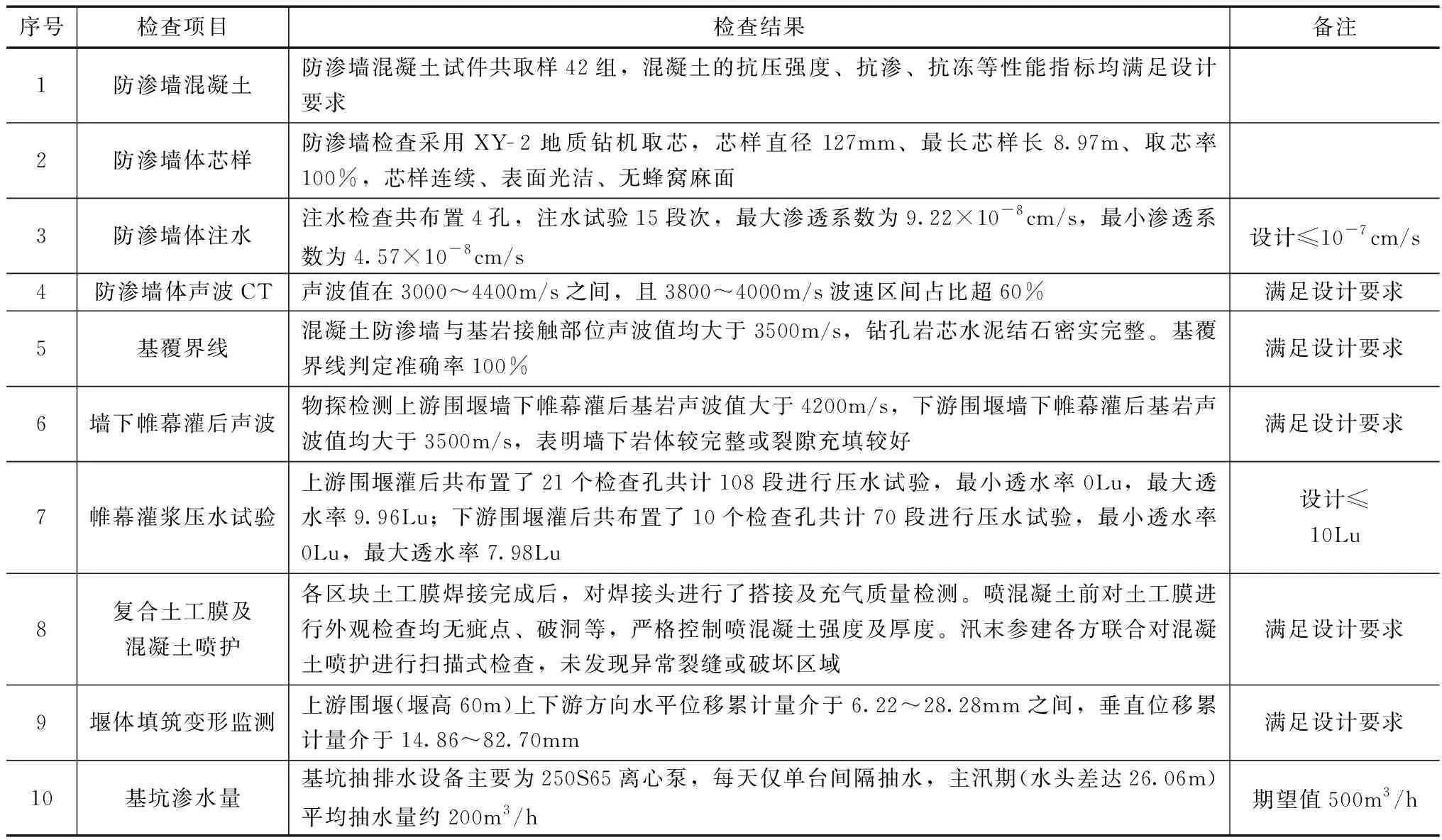

表1 防渗体系施工质量主要成果

3.5 堰体填筑

围堰沉降和水平位移变化是造成土工膜斜墙及混凝土喷护是否被拉裂破坏的主要因素,堰体填筑质量直接影响围堰沉降量及水平位移变化量。堰体填筑料包括石渣料、细石渣料、过渡料、垫层料、防渗土料及大块石等,监理工程师全程旁站监督施工,严格控制堰体填筑料岩性、颗粒级配、干密度及含水率等,严格监控填筑厚度和碾压参数,严格监控堰基、岩坡结合及纵横接缝处理。

4 质量评价

通过防渗墙混凝土试件性能试验、防渗墙体取芯及注水试验、防渗墙体及墙下帷幕声波检测、墙下帷幕灌后压水试验、复合土工膜及混凝土喷护检查等相关检查,并通过主汛期基坑抽排水检验,防渗体系施工质量较好。施工质量主要成果参见表1。

5 结语

监理机构采取系列控制措施,与参建各方共同努力,上下游围堰施工质量满足设计及规范要求,并如期实现既定目标。本工程于2016年12月28日实现大江截流,2017年1月15日防渗墙槽孔开工,2017年4月28日围堰防渗墙混凝土施工完成。2017年8月围堰经受江水流量6740m3/s(超5年一遇标准)考验。