制造执行系统(MES)在制药行业中的实施应用

杨裕相 谢 康

(江苏恒瑞医药股份有限公司,江苏连云港222047)

1 制造执行系统概念及意义介绍

1.1 制造执行系统的定义与内涵

制造执行系统(Manufacturing Execution System,MES)是由美国先进制造研究机构(Advanced Manufacturing Research,AMR)在20世纪90年代提出来的概念,目的是为了加强制造计划的执行能力。MES是位于企业应用软件的计划层和控制层之间的执行层,它通过把ERP计划和车间作业现场设备控制连接起来,以解决上层生产计划管理与底层生产过程脱节的矛盾。MES集成了车间中生产调度、工艺管理、质量管理、设备维护、过程控制等相互独立的系统,使这些系统之间的数据实现完全共享,解决了信息孤岛状态下的数据重叠和数据矛盾问题。同时,MES可以收集生产过程中大量的实时数据,对实时事件实现及时处理的同时,还能与计划层和生产控制层保持双向通信的能力,从上下两层接收相应数据并反馈处理结果和生产指令,从而提高企业信息流的连续性和实时性,达到提高企业敏捷性的目的。目前,MES国际联合会(Manufacturing Execution System Association,MESA)认为:“MES能通过信息的传递,对从订单下达开始到产品完成的整个产品生产过程进行优化管理,对工厂发生的实时事件及时做出相应的反应和报告,并用当前准确的数据对其进行相应的指导和处理。”

1.2 制造执行系统在制药行业实施的意义及组成

随着中国经济的发展和全球化进程的加快,中国的制药企业面临着前所未有的挑战。制药企业通过引入IT技术,把曾经分散的业务和生产过程合并成为一个高效、完整的整体。通过公司内部局域网、互联网和先进软件的应用,制药企业管理层能全面控制各车间和部门的业务活动。但是,制药行业是特殊的管制行业,强制执行GMP,通过规范生产流程,实现生产过程的标准化。GMP对生产流程和产品质量有严格要求,因此制药企业一直在优化生产流程,规范生产过程,而应用合适的计算机生产管理系统是帮助企业实现GMP合规性的有效手段之一,制造执行系统(MES)可在整个生产流程中有效地贯彻实施GMP。

制药企业生产车间的厂房建设以及生产设备、工艺管道、电气的安装,需要由具有丰富实际工作经验的人员,严格按照企业制定的相关生产管理制度和操作规程来操作和维护。但是,企业要想在短期内培养出满足目前所需数量的生产及设备管理人才,难度比较大。工程实施部门已经为生产提供了很好的厂房硬件基础,企业还缺少软件方面的支持,使车间管理人员和操作人员能高效、合规地进行生产操作和日常验证等工作。生产过程数据和质量数据不能共享,仅靠人工编制报表掌握生产和药品质量信息,药品批次生产过程的控制和产品质量的保证,受人为因素较大,存在监管漏洞,给企业生产带来很大的风险,质量年度回顾的巨大工作量及数据统计分析具有一定的法规风险。美国FDA及我国GMP认证越来越重视对数据完整性和可追溯性的检查。

在2016年FDA发出的警告信中,数据完整性问题成为首当其冲的GMP严重缺陷项,越来越多的国内企业因为数据完整性问题导致药品出口受阻,或被取消GMP证书。随着我国制药企业国际化进程的加快,越来越多的GMP合规性问题将制约企业的发展及市场开拓。而建设智能化系统,不仅可以保证药品质量和GMP的合规性,还可以优化生产工艺,缩短产品上市时间,提高能源利用率,实现智能运营,降低生产成本,提高企业综合竞争力。

目前,制药企业生产过程的批记录是靠操作人员手工记录,其记录的及时、准确性依赖于操作人员的素质和遵守GMP意识的强弱;企业培训与内部监督力度等也是影响记录方面存在缺陷的重要因素。通过实施以电子批记录为核心的MES,不仅能够提升效率和管理水平,还能够减少对操作人员的依赖,完整体现药品生产过程的真实情况,实现药品生产过程的全程可视化、可追溯目标。

MES将面向药品生产业务管理层和药品生产车间作业执行层,充分满足制药企业以质量管理为核心的生产业务综合管理需求。系统可有机地将GMP融入到生产制造执行系统(MES)和整个生产管理过程之中,从企业原材料采购、生产计划、质量检验到库存管理、成本管理、设备管理等业务管理层面,在充分满足GMP要求的基础上,实现对设备工况、物料状态、计划执行的实时跟踪、回溯以及车间管控流程的可视化管理。

1.2.1 MES组成与功能

MES是对工艺配方建模、生产计划及执行、过程质量管控、物料复核防错、电子批记录、现场设备数据采集及监控等核心业务进行有效整合与覆盖。

系统主要功能包括:

(1)工厂主数据管理:面向工厂/车间生产管控的基础数据管理,集中管理物料、仓库、工作中心、组织人员等工厂主数据,在多种业务间保证主数据的完整性、准确性和一致性。其中,原辅料、中间体、成品物料主数据以及内外包材主数据与ERP系统同步,工作中心在MES中进行管理。

(2)配方管理:面向工厂/车间生产质量管控,实现符合S88控制标准的工艺与配方管理,管理维护制药生产配方,实现SOP的多层流程管理,支持生产操作规程的合规性控制。配方管理包括生产配方建模、生产配方资源定义及生产配方维护。

(3)生产计划管理:面向工厂/车间生产管控,实现生产计划在车间内部的一体化管理。与ERP集成,接收生产工单。生产计划管理包含工单创建、完工管理及计划跟踪。

(4)生产执行管理:面向工厂/车间生产管控的过程执行和控制,以配方为基础,实现生产现场的精细化管理,按流程图方式控制生产操作,提供指导和指令,减少差错,提高效率。生产执行管理包括批记录模板管理、批记录执行管理及电子批报管理。

(5)过程质量管理:面向车间的质量保证、偏差处理,满足药品生产批记录完整、合规,信息及时、透明的要求,实现快速查阅药品批次履历、及时响应过程和售后投诉的处置、提高质量管理工作效率的目的。过程质量管理包含过程质量数据采集、偏差管理与批记录审核。

(6)物料管理:面向车间的物料管理和称量管理,应用条码、防差错及称量设备集成技术,准确记录车间物料的消耗与库存,实现车间物料精细化、透明化管理,减少由于物料差错产生的成本。物料管理包括称重配料管理、物料复核与投料防错、物料平衡。

(7)设备管理:面向工厂/车间的现场设备管理,管理称具、房间、容器状态,及时指导进行有效的校准、清洁,保证设备在使用、清洁时的合规性,确保设备不会对药品质量产生任何不利影响。设备管理包括称量器具管理、房间管理、容器管理。

(8)数据采集与监控:实现对现场设备和能源设备的数据采集,提供实时数据查看与设备运行状态监控等功能。

1.2.2 实施MES后给制药生产带来的变化

(1)规范化的制造过程:通过系统建模,根据生产计划,系统基于SOP自动分解生成生产指令,指导生产操作人员进行生产,实时跟踪生产过程,规范人员操作和数据记录,并在生产结束时收集生产执行结果,包括物料消耗、在线质量信息等,形成电子批生产记录。

(2)集成化的车间管理:建立的制药过程信息化系统将连接不同厂家、不同区域、不同设备的PLC等系统,形成统一的实时信息管理系统,以车间使用/管理人员为中心,对与之相关的人员、信息、流程进行全面集成。系统对生产过程中产生的海量实时数据和大量分散数据,利用查询分析工具及时加工处理,并实时展示。管理人员能在同一画面、生产趋势、报表中集中得到生产工艺上相互关联但又分散在不同系统中的信息,便于对比、分析、跟踪、监视,有利于全面、系统地把握全厂生产状况。

(3)数字化的设备运行和维护:以工厂生产过程信息化作为综合展示的平台,全面采集生产设备的运行状态、故障信息、维修信息,与生产过程控制、质量控制需求相结合,使主要生产设备实现运行可视化、效率定量化、操作人性化、报表智能化,服务于实时生产调度和动态设备管理。

(4)精细化的质量控制:质量管理贯穿于企业生产活动的全过程,通过基于国际标准的建模和电子批记录的执行控制,将生产过程与质量控制过程实现数字化,帮助操作人员提高生产操作水平和产品质量控制水平。

(5)可追溯化的制造过程:以产品批管理为手段,实现产品生产全过程的无纸化和可追溯化。每个批号产品信息,由批生产记录、批包装记录、批检验记录组成;通过条码或者RFID自动识别和收集物料数据,覆盖了产品从原料采购、库存、称量、配料、按照所需工艺路径生产、车间中转,直到成品入库整个制造周期;通过与SCADA系统集成数据,可以有效地对生产过程参数、生产班组、设备状态、异常报警等所有重要的信息进行归集和追溯。

因此,制药企业需要统一规划,在条件成熟的车间,逐步执行MES,提高生产过程规范化和制度化管理水平,完善物料称重等关键生产过程点和质量的在线监控,加强自动化生产设备软件的联动性,实现车间生产能源的精细化管理。

2 制造执行系统在制药行业中的应用调研

2.1 国外药企应用情况

国外大型制药企业,如辉瑞、诺华、罗氏、默克、赛诺菲、强生、阿斯利康、礼来等公司已经非常成熟地应用了MES等生产管理系统,并逐渐提高了MES与生产装备自动化的融合程度。

日本政府在20世纪80年代发布了GMP,强制要求所有日本制药企业必须系统化管理生产现场,MES成为一个必不可少的系统。经过近30年的规范化历程,日本的药品品质逐渐达到了世界较高水准。

2.2 国内药企应用情况

2015年,丽珠制药新制剂工厂的新片剂胶囊剂车间、软胶囊车间与国内集成商奥星公司合作,采用美国罗克韦尔的Factory Talk自动化生产管理系统(MES软件平台)。

2015年,华润双鹤药业在北京工业园固体制剂车间试点,采用Factory Talk系统。通过MES/SCADA对生产设备、公用工程设备进行管理和调度,实现了生产过程的全过程跟踪,将生产过程中出现的问题由事后汇报变为事中发现,提高了生产管理效率。该公司计划3~5年内在集团公司完成生产智能化系统的部署。

2016年,石药集团和日本日立公司合作,在欧意制药第五车间试点实施药品生产管理系统“HITPHAMS”及配套仓储管理WMS等系统。

2016年,上海上药集团第一生化药业在其小容量注射剂车间改造,试点实施MES等智能化系统,供应商选用国产的上海宝信软件iBatch-Pharma系统,并计划2017年开始在集团公司内各分厂分步骤进行生产智能化升级改造。

2016年开始,国内制药企业,如恒瑞、海正、齐鲁、康缘、正大天晴、东北制药等企业计划实施或者已经实施了部分智能化模块改造。

3 MES在国内制药行业的供应商情况

针对医药行业,大中型自动化及智能化系统供应厂商及相应的MES产品主要有3大类(数据来源于2016年市场调研报告,仅供参考)。

3.1 拥有自主软件产品的国外大型供应商

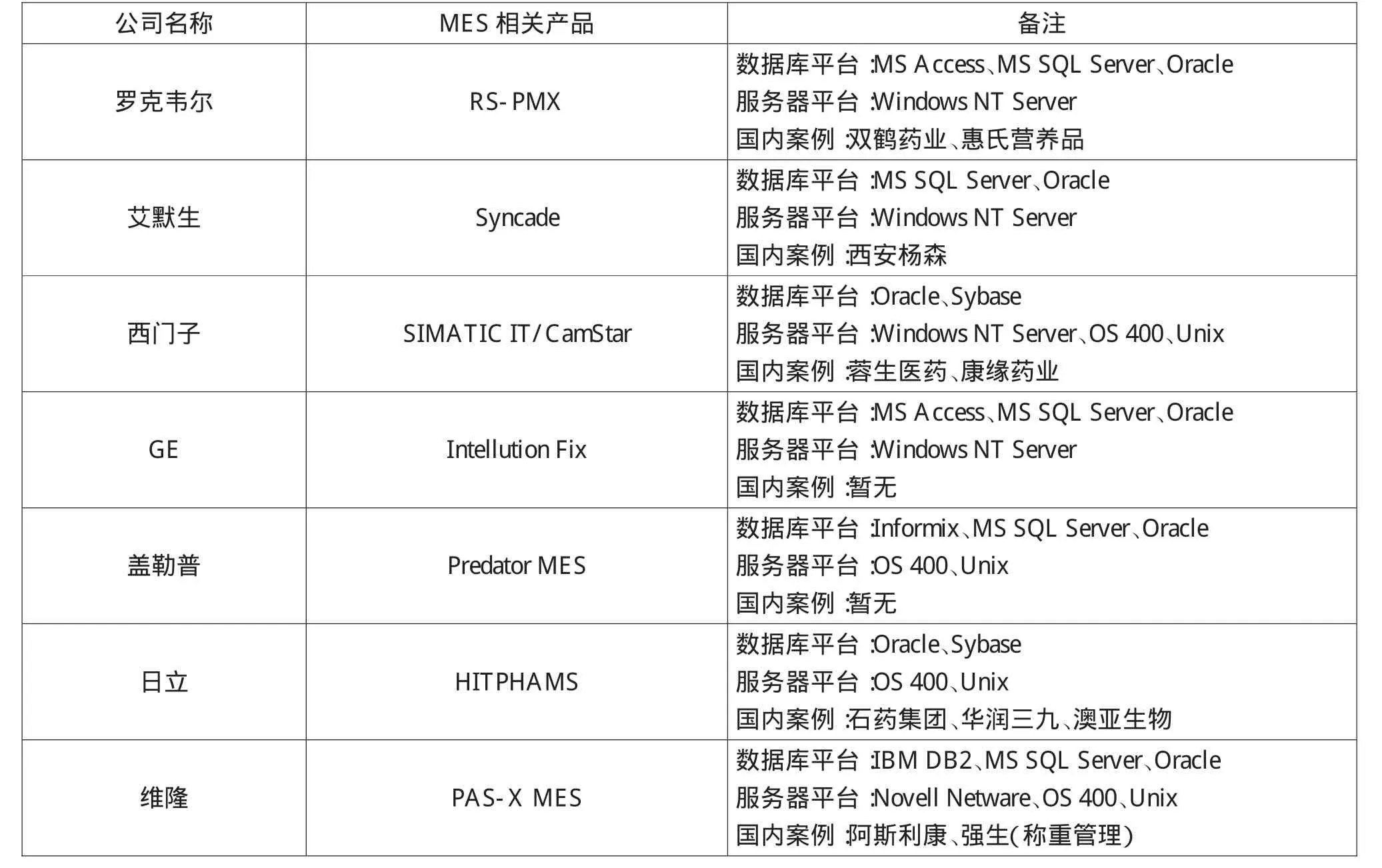

拥有自主软件产品的国外大型供应商有罗克韦尔、西门子(CamStar)、GE(Intellution Fix)、艾默生(Syncade)、盖勒普(Predator MES)、日立、维隆(PAS-X MES)等。这些软件产品在国际制药企业中应用较多,产品成熟,在欧美发达国家制药企业中的应用比较广泛。这些国外MES供应商产品在我国的应用情况如表1所示。

3.2 使用第三方产品软件,以MES集成商身份提供产品

使用第三方产品软件,以MES集成商身份提供产品的有奥星(罗克韦尔平台)、新华医疗(罗克韦尔平台)、东富龙(西门子平台)、诚益通(西门子平台)、楚天科技(西门子平台)等国内制药机械行业的系统集成供应商。这些供应商对于国内医药行业比较熟悉,使用的软件产品成熟,虽然目前应用案例较少,但呈逐渐增多趋势。以MES集成商身份提供第三方产品软件在我国的应用情况如表2所示。

3.3 拥有自主产品的国内供应商

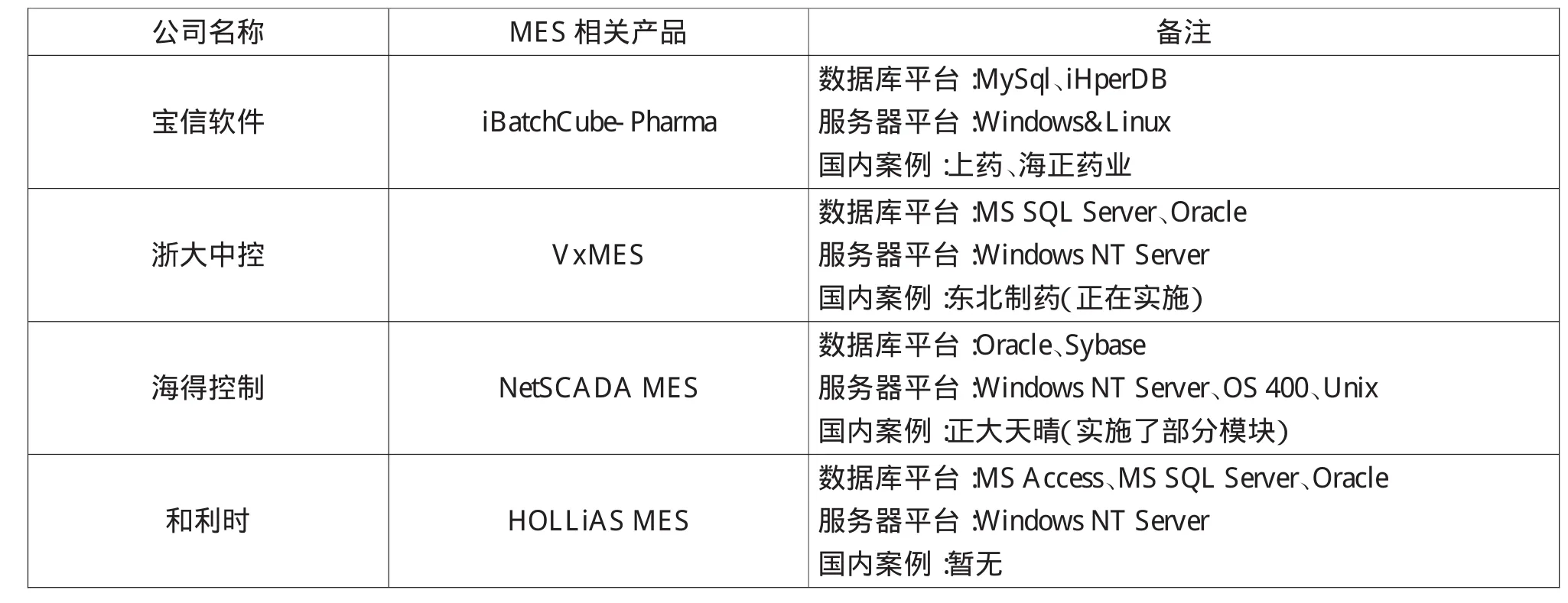

宝信软件、浙大中控、海得控制、和利时等国内供应商,拥有自主开发的软件产品,项目开发实力较强,目前应用案例也在逐渐增多。国内MES供应商产品在我国的应用情况如表3所示。

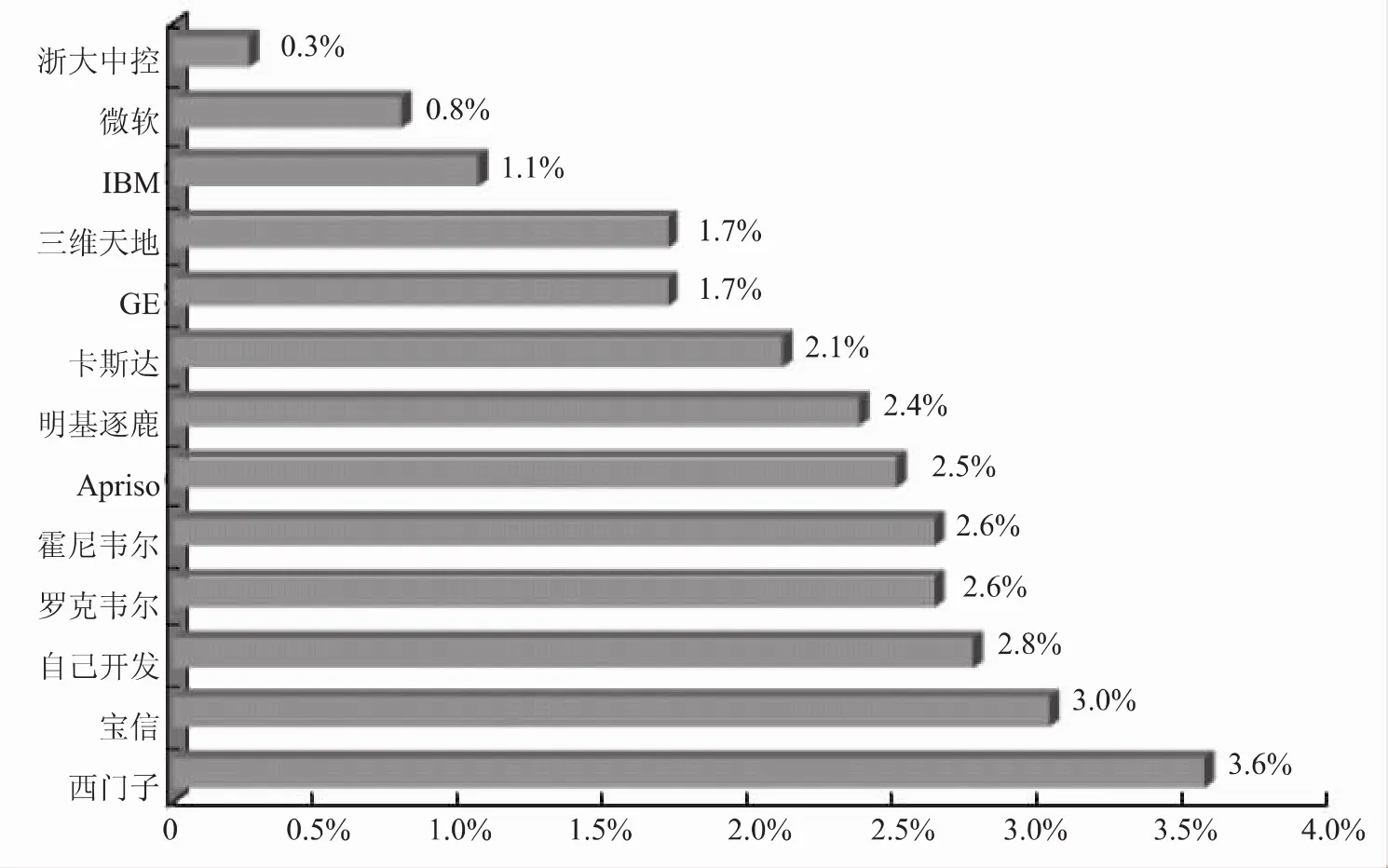

在制造业市场,各MES品牌供应商市场占有率(国内机构E-works统计资料)如图1所示。

国外大型企业MES供应商的软件系统稳定,软件成熟度高,MES供应商对FDA、欧盟等行业法规理解较为充分。不过,也存在软件产品研发团队在国外、国内只是技术顾问,可扩展性和定制性不高,系统实施质量参差不齐等问题。此外,国外软件相对来说价格比较高。项目实施质量取决于供应商实施团队素质的高低,要求实施团队由具备丰富经验的跨专业人员组成,并具有较强的二次开发能力。另外,国外软件对于法规的执行比较严格,不一定允许车间生产部门进行变更调整。

采用国内自主软件供应商提供的MES在制药行业的应用案例相对较少,项目实施经验也比较欠缺,一般其对于制药行业的法规政策理解不是很深,在实施过程中可能会遇到设计流程不合理、质量管控不到位等风险,一般需要由熟悉制药行业法规要求的咨询公司协同实施,总体实施成本并不低。

表1 国外MES供应商产品在我国的应用情况

表2 以MES集成商身份提供第三方产品软件在我国的应用情况

综上分析,如选用第一类国外大型MES供应商,项目实施架构和理念较为先进,部署周期一般较长,实施和后期维护成本高;如选用第二类MES代理商,应要求对方实施团队组成包含QA咨询、软件开发及实施、电气自动化及施工等多专业人员,且有制药行业的实施案例,部署周期、实施和后期维护成本根据供应商水平跨度较大;如选用第三类国内MES供应商,应要求对方提供制药行业实施案例及详细实施方案,并由企业领导、QA部门和第三方审计咨询公司进行审核,且对实施团队人员组成有较高和严格的要求,部署周期相对较短,实施和维护成本相对较低。

表3 国内MES供应商产品在我国的应用情况

图1 MES品牌供应商市场占有率

4 某药厂输液车间MES的实施应用

4.1 实施需求分析

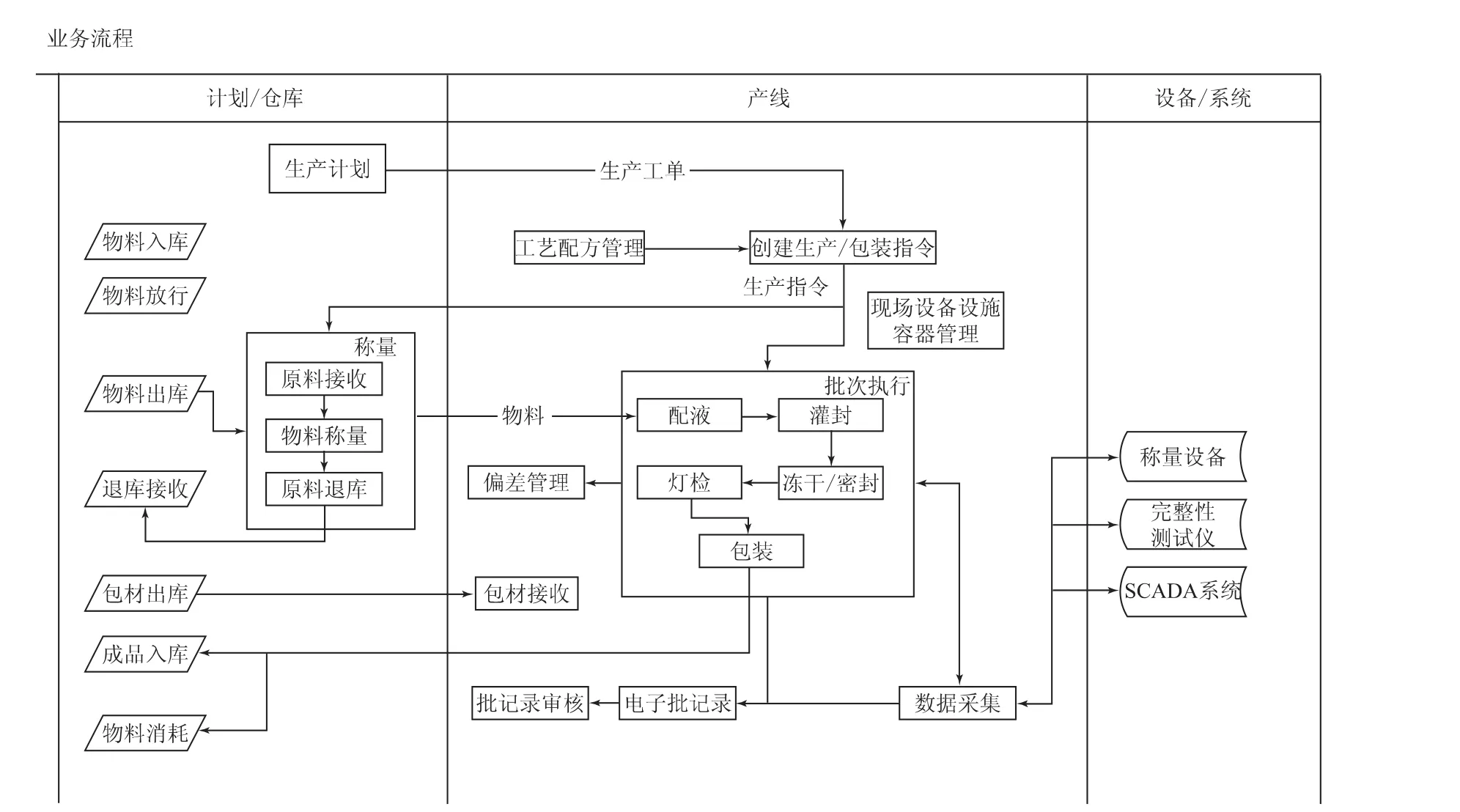

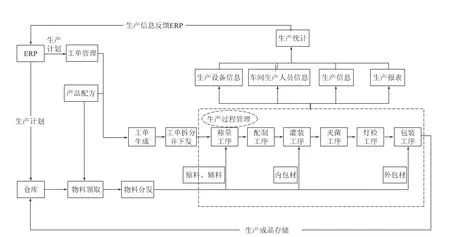

制药行业MES的核心需求点主要集中在:关键工艺参数数据采集、实时生产管理、产品质量追溯、配方管理、质量和合规性管理、生产设备管理等。以某药厂输液车间为例,其业务流程如图2所示。

4.1.1 物料管理业务

图2 输液车间业务流程图

在生产开始前,物料控制人员根据生产计划和物料配比,制定物料配料单据。生产开始时,仓库称量间操作人员按照生产指令的要求,在系统的辅助下领料、称量;在投料环节,操作人员扫描条码并投料,统计原辅料的消耗,确保投料的准确性;在包装环节,操作人员统计外包材的使用数量,统计包材的消耗;系统可把所有物料消耗和成品产出情况上报给ERP,形成产成品库存。

4.1.2 生产指令业务

生产计划部在ERP系统中制定生产计划(月计划或周计划),经过审核批准,下发给MES。生产开始前,车间根据生产工艺要求,将计划按照工序进行分解,生成批次生产指令,并下发到相应工位。生产开始时,各个工位生产操作员按照系统下发的指令执行相应的生产任务。输液车间的生产模型如图3所示。

4.1.3 生产运行业务

在生产开始时,生产车间下发生产指令到各个工位,操作人员登录现场操作终端,查看生产指令,选择生产指令,并按照生产指令所关联的生产程序的要求进行清场、领料、投料、生产,同时记录现场操作动作并记录相关数据到生产批记录。批记录中记录的生产数据包含两部分内容,一部分是操作人员人工记录的数据,如识别到的物料、清场确认、SOP确认、现场出现的偏差等;另一部分是系统自动从过程控制系统采集到的工艺数据,如环境监控数据(温度、压差等)、生产过程工艺质量参数(灭菌温度、灭菌时间、清洗时间等)。

4.1.4 设备设施管理业务

为全面满足GMP对生产场所和设备的要求,房间、容器、称量器具等通过设备管理的清洁、校准等操作,避免交叉污染,实现称量及生产过程的数据自动正确读取。

4.1.5 质量管理业务

在产品生产过程中,生产车间根据生产指令,触发过程质量检验请求。质量部根据车间生产进度安排人员到相应的工序取样、化验、记录数据,生成过程检验报告并反馈至系统。同时,在生产过程中,对于工艺参数超限自动生成偏差。对偏差数据进行记录,可由生产管理人员及质量管理人员对偏差进行初步判断,确认是否进行生产执行操作。待偏差处理完成后,将偏差结果反馈至系统。

图3 输液车间的生产模型

4.2 实施风险评估

4.2.1 评估方法

(1)对生产数据采集情况进行核对;

(2)将两批已完成的纸质批生产记录中填写的数据与SCADA系统中采集到的数据进行核对,以确认数据间是否存在差异。

4.2.2 评估内容

4.2.2.1 目前生产过程参数采集情况评估

需要确认是否可以采集到的数据点:(1)生产线上使用的生产介质(工业蒸汽、纯蒸汽、压缩空气、WFI)的一些压力表为机械式,现无法采集。(2)车间称量复核间电子秤没有数据传输接口,数据无法采集。(3)车间称量复核间层流风速数据。(4)在线完整性测试仪的数据。(5)过程事件信号,比如CIP清洗、搅拌、原料溶解等事件的开始和结束时间。(6)称量中心及生产车间使用的秤的数据。

对于上述数据需要由甲乙双方共同研究后制定方案。

评估结果:生产过程的数据对生产过程追溯、保证数据完整性、确定产品质量等来说至关重要。因此,上述问题会造成无法对整个生产流程进行完整监控,可能会造成一些数据上的问题不能及时被发现,对产品质量造成潜在风险。

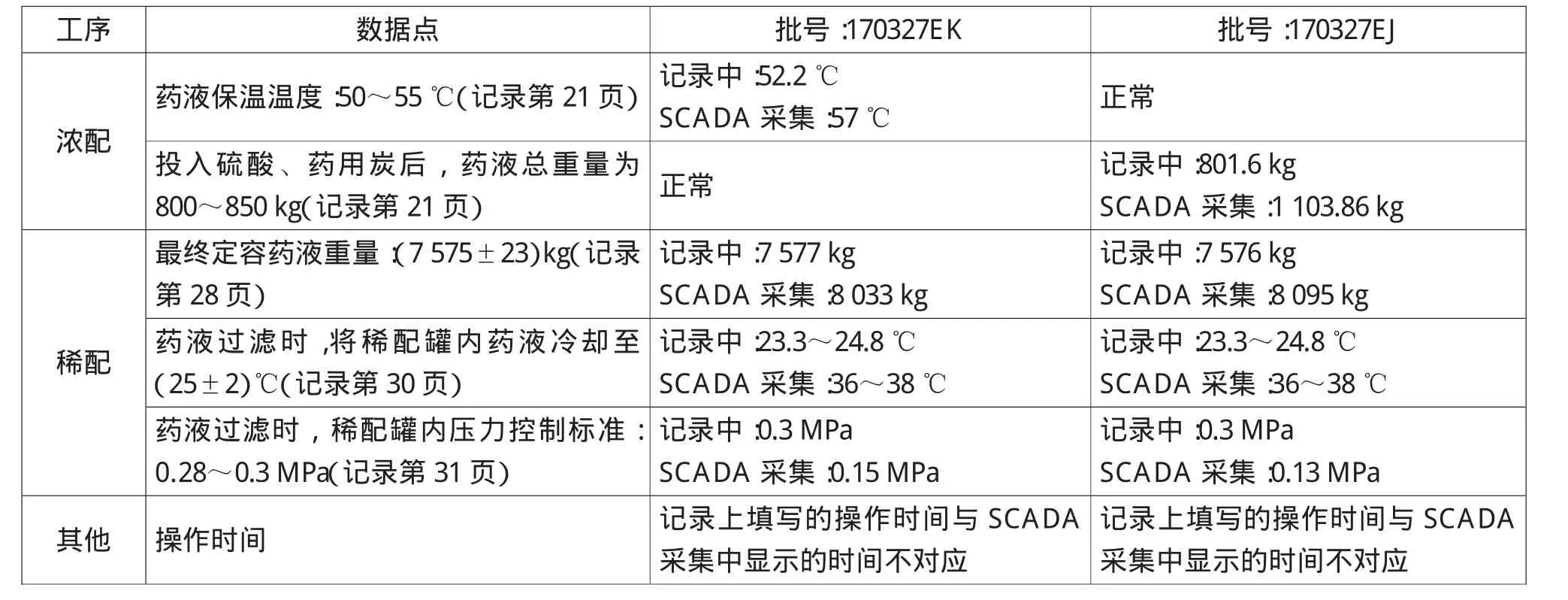

4.2.2.2 已采集的数据评估(批生产记录中填写数据的对比)

纸质批生产记录情况(两批):(1)产品名称:某注射液;(2)规格:500 mL;(3)批量:15 000袋;(4)产品批号:170327EK、170327EJ;(5)生产状态:两批均已完成生产。

对比两批纸质批生产记录后发现的问题如表4所示。

评估结果:通过数据采集可以暴露出生产过程中存在的问题,这些数据上的差异问题,会对药品生产GMP合规性和保障产品质量方面产生影响,属于高风险。

4.2.3 风险评估结论

(1)生产过程参数的采集不完整,会造成无法对这部分数据进行有效监控,对产品质量有潜在的风险影响。

表4 对比后发现的问题

(2)通过对已采集数据的分析,可以暴露出个别数据存在差异的问题,这些问题只有通过SCADA系统的应用才能被及时发现。

(3)SCADA系统是对参数的实时采集,但由于与生产操作没有关联性,不容易直观呈现哪些时间段的数据是生产过程的数据。

4.3 风险降低措施

(1)进一步通过更换仪表/器具等方式,逐步使生产过程参数都可以被采集。

(2)通过对多批次数据的分析,便于生产部门了解问题所在,为改进工艺提供依据。

(3)通过MES的应用,使数据与生产操作关联,并且可以积累大量的数据,从而可以及时、准确地发现问题,以便生产部门制定相应措施,降低合规性风险。

(4)本次风险评估只是一次初步评估,待应用MES后,可进行详细评估。

5 结语

制药企业通过应用MES,实现了制药生产的信息化管理,提高了企业的生产效率,降低了生产风险和运营成本。MES在欧美等发达国家的制药行业应用较为广泛,系统实施后的效果也得到了有效验证,而在国内只有少数大型制药企业实施了MES的部分模块。我国新版GMP参照的是欧盟标准,外资药企就是按这一标准进行设计的,能够很快适应新一轮的GMP认证,按照新版GMP的规定,我国制药业将掀起MES的应用热潮。