大型高铬铸铁薄壁四通管砂型铸造工艺研究

范国均,刘亚军,刘敏娟,吴龙祥

(中冶陕压重工设备有限公司,陕西富平 711711)

由于高铬铸铁与普通铸铁相比,具有良好的耐磨性、高温强度、耐热性及较高的韧性,使得高铬铸铁件在破碎,研磨、物料输送及其他磨料磨损和冲击磨损的机件产品和冶金设备方面应用广泛,尤其被普遍使用于挖泥船舶的各类抗磨部件上。

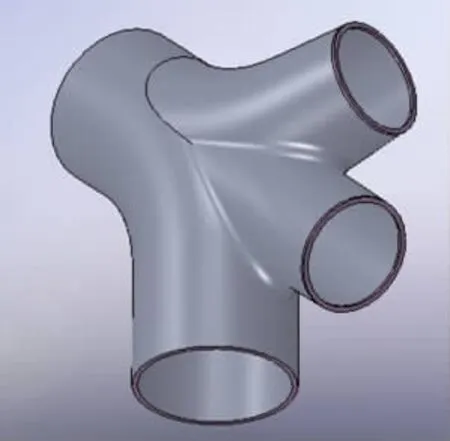

本文所研究高铬铸铁四通管为挖泥船舶重要的过流部件,不仅要求自身具备较高的抗磨蚀性能和强的耐冲刷能力,而且要求铸造管壁成型均匀,尺寸精度高,内壁光滑,流线型好,不允许有气孔、夹杂、裂纹等缺陷。结构立体如图1所示。

图1 四通管三维立体图

首次用CO2-水玻璃砂所生产两件薄壁四通管,材质选用K mT B Cr26,均在打箱过程中发生局部开裂,缺陷具体位置及形貌如图2所示。打箱时温度低于100℃,无撞击磕碰,且开裂部位相同,结合裂口形貌初步判定缺陷在打箱前的凝固保温阶段已生成。因此为了彻底消除该类产品裂口缺陷,本文结合材料特性、工艺特点、生产方法进行分析研究,提出改进措施,确保铸造成品率。

图2 四通管开裂缺陷位置及裂口形貌

1 原因分析

影响高铬铸铁件产生局部开裂的因素并非单一,比如本体材料特性、铸件本身结构设计、造型工艺方法等,这些都有可能成为缺陷生成的“诱因”。根据四通管的结构及工艺特点,分析其成因主要为:

1.1 本体材料

热裂的敏感性与凝固方式有关,因而与高铬铸铁合金组成的成分关系密切。热裂倾向性与合金具有一定的内聚力但韧性还很小时的温度范围大小有关。由于凝结是在固相与残余液体成临界比例时达到的,所以这个温度范围与合金的凝固温度范围有关。而高铬铸铁的凝固温度范围约为1 280℃~1210℃,在此结晶温度范围内,当固相形成完整的结晶骨架时,线收缩便开始进行,因高铬铸铁的凝固范围较宽,致使固相晶粒骨架随着降温而发生的线收缩量大,一旦线收缩受阻,就会产生很大的拉应力,再加上杂质偏析等对材料本身抗裂强度的影响,极易被拉裂。

1.2 铸件结构

两件薄壁四通管开裂部位均发生在两管口交接拐角部位,分析认为铸件结构对热裂形成有影响,主要表现在温度分布和收缩阻力两个方面。该铸件产品虽然为管口相通的腔体,且管壁厚度均匀,但每个管口的大小和交接角度不同,这就会造成在冷却期间因温差交接部位形成热节,且交接处圆角过渡越小,热节越大。当铸件整体收缩时,内腔及管口之间均受到型砂的阻碍,阻碍收缩所造成的应力聚集在交接狭窄区,形成应力集中,造成大的热裂倾向。

1.3 造型材料

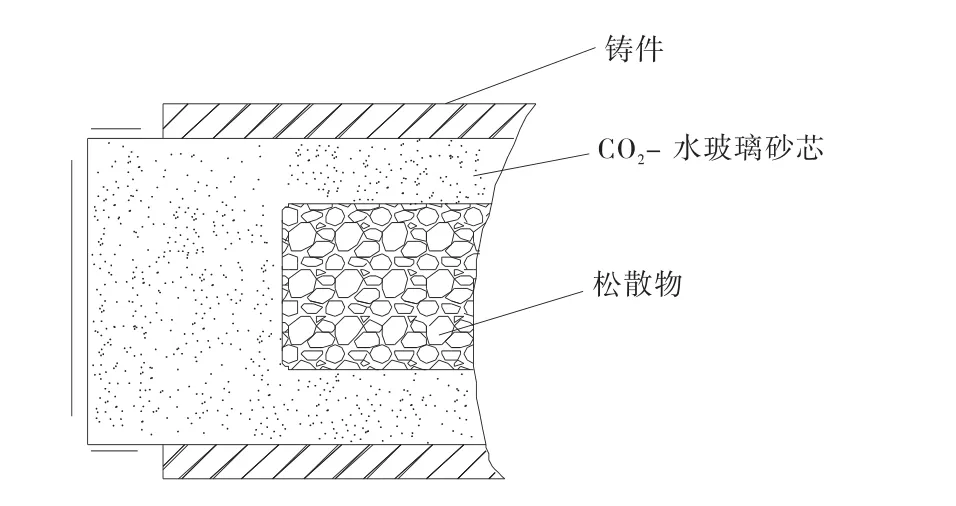

铸件进行线收缩时,会受到型、芯的阻碍,阻力的大小主要反映在铸型或砂芯的退让性上。因四通管内腔CO2-水玻璃砂砂层厚大,凝固过程中厚实的型芯表层一定范围受热温度高而溃散,而砂芯中心部位受热温度较低,该区域砂芯仍有较高的强度,致使砂芯综合退让性较差。虽然实际生产中内腔芯中心部位添加部分松散物(如图3所示),退让性有所改善,但对于线收缩量比较大的高铬铸铁管类件来说,CO2-水玻璃砂砂芯整体高温退让性还是有所不足,易引起开裂。

2.改进措施

2.1 增强材料的抗裂性

在原有普通稀土硅铁变质剂的基础上,加入一定量的AL-M g元素及其他物质,形成多元合金复合变质剂,让多种合金元素发挥“协调”作用,具备强烈吸附及强烈净化能力,使材料组织进一步细化,一定体积内的晶粒数目和晶界曲折进一步增多。这样在同样的受力状态下,材料的变形会在更多的晶粒内进行分散,使得变形趋于均匀,引起较小的应力集中,让裂纹延晶界传播的阻碍加大,提升抗裂性。

图3 松散物放置示意图

2.2 提升铸件局部抗裂强度

不改变铸件设计结构的情况下,在两管口交接热节区增设一定厚度及形状的收缩肋(加强筋位置如图4所示),在凝固过程中先于铸件凝固获得一定强度,承担本体铸件收缩时引起的拉应力,并强化局部散热冷却,提高易裂部位抗裂强度。

图4 防裂筋设置位置及形状示意图

2.3 提高砂芯退让性

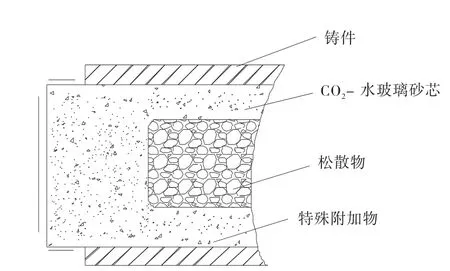

制作四通管砂芯时将配制好的特殊松散物按一定比例混入砂芯中(如图5所示),增加变形能力,在保证中间砂芯强度的前提下,砂芯退让性可提升25%~40%.

图5 砂芯退让性改进示意图

3 改进效果

通过上述新工艺方法重新生产高铬铸铁四通管产品,图6为采用改进工艺所生产产品打箱后效果图。可以发现,管壁连接部位开裂问题已被解决,证实了改进方案的有效性。

图6 改进方法生产产品打箱清砂后照片

4 结论

1)高铬铸铁薄壁四通管铸件打箱前开裂缺陷属于热裂,是多种原因形成的,有时某种原因起主导作用,有时则是多种原因的综合作用所致。

2)通过优化结构提升四通管自身抗裂强度、改进制芯工艺方法提高型芯的退让性等措施,热裂缺陷得以有效避免。

3)此次改进方案的成功对高铬铸铁薄壁管类铸件的生产积累了宝贵的经验,对该类产品铸造工艺的固化奠定了基础。