基于Vericut的机床能耗建模与仿真

徐兴硕 李方义 孔维森 于文凯 周金强 周丽蓉

1.上海航天设备制造总厂有限公司,上海,2002402.山东大学高效洁净机械制造教育部重点实验室,济南,250061

0 引言

数控机床加工过程能耗预测与仿真是近年来研究的热点,通过机床能耗预测与仿真一方面可以在产品的设计阶段提早发现加工能耗较高的设计特征,指导从设计源头改善和优化产品结构设计;另一方面,通过机床能耗预测与仿真可以在加工工艺环节准确识别机床功率变化,排除机床功率突变点,为保证机床的均匀稳定切削和保证加工质量提供指导依据。因此,开展机床能耗的预测与仿真研究是实现绿色设计与绿色制造的重要环节。

在机床能耗预测方面,机床能耗理论模型的研究已取得了重要进步。黄拯滔等[1]基于切削力模型建立机床能耗模型,研究了机床能耗对机床性能、加工参数、材料属性等的影响规律。胡韶华[2]从机床主传动系统和机床进给系统等不同功能模块出发,分析各部件的能耗特性,并建立了集成能耗模型。孔露露[3]基于比能耗法分析机床能耗的变化规律并建立了机床能耗的函数模型。ZHOU等[4]在比能耗模型的基础上建立了分析切削参数影响指数的机床能耗模型。在能耗仿真方面,GERMANI等[5]提出将XML格式作为链条构建包含CAD设计软件和绿色评估软件的G.EN.ESI软件平台的构想。邱行[6]将指数模型和比切削力模型相结合,建立了能耗预测模型,并在Qt平台上进行软件开发,实现了加工能耗的预测。但是,目前仍缺乏合适的能耗仿真方法与当前主流CAD、CAM软件融合,因此难以实现从CAD到CAM再到能耗仿真的一体化。

本文提出基于Vericut Force模块的机床能耗模型,结合UG CAM模块与Vericut Force模块,搭建了CAD-CAM-ECS(energy consumption simulation)能耗仿真的流程平台,实现了零件基于过程毛坯(in process workpiece,IPW)的加工能耗仿真。

1 机床能耗模型的建立

1.1 理论能耗模型

近年来,从多个角度对机床能耗的影响因素、影响规律进行的研究取得了重要进展,目前主要的方法有切削力模型法、比能耗法、单元能耗法。切削力模型法通过机床切削力和切削方向的位移关系实现机床能耗的量化,通过力传感器、功率测量仪等设备测量获得能耗与切削力的数值并通过拟合获得机床能耗模型。比能耗法依据材料去除率与机床能耗之间的映射关系实现机床能耗的量化。单元能耗法将机床分解为待机、空进给、空转、切削等不同运行状态,并通过研究机床不同运行状态下各功能单元参数与机床能耗之间的函数关系,实现机床能耗的量化[7]。本文结合比能耗法和单元能耗法,提出一种实验条件较为简便的机床能耗模型拟合与实验方法。

工艺单元能耗[8-9]是指全面考量机床不同运行状态(启动、待机、辅助、切削、空载等)下机床系统各工作单元所消耗的能量综合值。现将机床工作状态分解,分析机床最基本功能单元的功率模型(待机功率Pstandby、主轴功率Pspindle(n)、进给功率Pfeed(vf)、辅助功率Pauxiliary以及材料去除功率Pmaterial),机床不同运动状态便是机床不同基本功能单元的组合。这样,不同运动状态下的机床功率模型便可通过各基本功能单元功率模型的叠加计算获得,例如在切削状态下和空载状态下的机床总功率Pcut分别为

Pcut-on=Pstandby(t)+Pspindle(n)+Pfeed(vf)+

Pmaterial+Pauxiliary

(1)

Pcut-off=Pstandby(t)+Pspindle(n)+Pfeed(vf)+Pauxiliary

(2)

其中,待机功率Pstandby(t)、主轴功率Pspindle(n)、进给功率Pfeed(vf)主要受到机床机械运动系统能量传递效率、电力液压系统能量转换效率、自动化程度等机床固有能耗特性的影响。

Pmaterial是机床在相比于空载状态下因刀具去除材料而附加的功率,研究发现[10],Pmaterial与材料去除率、切削条件密切相关。现结合机床比能耗模型的建模方法对机床在切削状态下的功率模型进行研究。根据LI等[11]提出的机床比能耗公式

(3)

两边同乘以YMRR可得

Pcut=c1YMRR+c2+c3n

(4)

其中,n为机床主轴转速;YMRR为材料去除率,式(3)、式(4)右边第一项是材料去除功率Pmaterial,c1与工件材料和切削条件相关;第二项是待机功率和部分功率损耗,c2与机床固有能耗属性相关;第三项是主轴旋转引起的传动链功率损耗,c3与机床传动链特性相关[12]。

1.2 基于过程毛坯的能耗模型

目前的能耗模型都是以切削四要素为建模参数,并且切削宽度、切削深度等切削参数从数控程序中读取。何彦等[13]提出一种基于数控机床NC代码的加工能耗预测方法,通过NC代码读取模块和分析模块对工件NC代码解析,然后结合机床各耗能单元能耗模型,实现加工能耗的预测。然而零件在实际加工过程中,由于零件结构特点、工艺角以及毛坯误差等因素一般都会产生台阶和不均匀加工余量,因此需要建立适用于实际加工条件下的机床能耗函数模型,以满足零件加工过程的能耗预测和仿真。

IPW是目前主流CAM软件中普遍应用的概念,对切削过程中的剩余毛坯进行读取可以准确有效地反映机床加工过程中的实际切削参数。现结合IPW建立机床能耗模型如下:

Pcut=c1hWvf+c2+c3n

(5)

式中,h为实际轴向切削深度;W为实际切削宽度;vf为进给速度。

在实际应用中,每间隔Δt对实际切削参数进行取样,则能耗模型为

Plt=c1hatWatvt+c2+c3n

(6)

EΔt=PltΔt

(7)

式中,hat为Δt时间内实际平均轴向切削深度;Wat为Δt时间内实际平均切削宽度;EΔt为Δt时间内能耗;vt为Δt时间内进给速度;Plt为切削状态下机床的总功率。

由于在切削状态下和空载状态下,主轴及进给系统负载会产生变化,因此常数c1、c2、c3会相应随之改变,现定义非切削状态下即空载状态下的能耗模型为

Pnt=k2+k3n+Cfc

(8)

式中,k3为空载状态下主轴转动引起的主轴功率损耗系数;k2为与机床固有能耗属性相关的系数;Cfc为进给功率补偿值,是不同进给方向传动链的功率损耗;Pnt为非切削状态下机床总功率。

2 CAD-CAM-ECS能耗仿真平台

UG软件的CAM模块广泛应用于机械加工行业,主要以零件的三维设计模型为基础,通过在三维实体中添加刀轨,并通过后置处理生成数控G代码,来控制机床切削轨迹。

Vericut软件广泛应用于航空、航天的数控铣削仿真中,通过对数控程序仿真来检查碰撞、过切、残余等现象,其中Vericut Force模块通过切削力仿真可实现机床功率的仿真,但仿真效果尚不成熟,如机床空载情况下的仿真结果默认功率为零,因此,将基于IPW的比能耗模型和Vericut Force模块结合,可提高仿真结果的准确性。

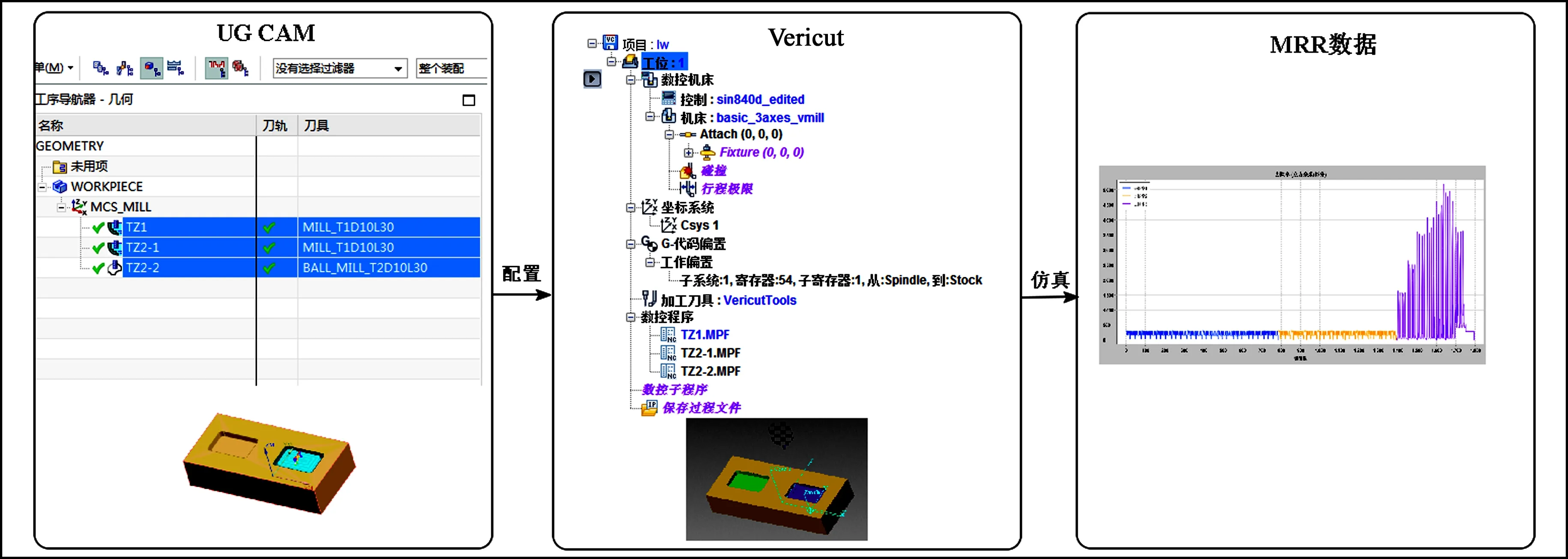

通过UG CAD模块建立零件设计模型和毛坯模型。在设计模型中通过CAM模块添加刀具切削轨迹,后置处理生成数控程序,将零件和毛坯三维模型以STL格式导出,配置到Veicut中,通过配置Vericut Force模块将切削仿真数据输出到“_forces_FM”文件中,获取切削仿真过程中的切削参数、材料去除率YMRR及刀具点位数据。结合机床功率模型,计算加工过程机床功率和能耗变化曲线,通过分析曲线变化和刀具点位数据识别能耗较高的特征进行设计优化和工艺优化。能耗仿真流程示意图见图1。

图1 CAD-CAM-ECS能耗仿真平台工作示意图Fig.1 Work diagram of CAD-CAM-ECS energy consumption simulation platform

3 案例分析

机床切削功率测试实验从机床待机功率、主轴与进给轴功率和切削功率三个方面对机床能耗属性进行研究。实验选用常用硬质合金刀具作为切削刀具,选用45钢作为切削材料。相关实验设备与工具详细信息见表1。

表1 实验设备与工具

3.1 能耗模型实验及参数拟合

3.1.1待机功率

机床预热后,测量稳定状态下的机床待机功率和辅助部件功率,采样时间各1 min,对采集数据求取平均值,得到待机功率Pstandby=0.63 kW。

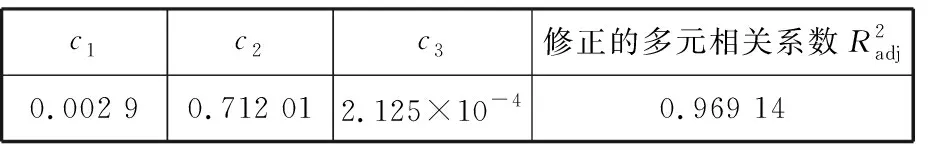

3.1.2主轴与进给轴空载功率

对机床主轴从转速0加速到不同设定转速n下的空载功率进行测试,对每个设定转速在稳定状态下采集1 min数据并求其平均值,具体测试结果如表2所示。

表2 机床主轴空载功率实验结果

对表2中数据拟合以分析非切削状态下功率与主轴转速的关系,可得机床主轴空载功率为Pspindle(n)=0.049 7+2.194 79×10-4n。本次实验数据拟合的相关系数R2为0.991 96,表明机床空载功率与主轴转速线性相关性很强,说明建立的主轴空载功率公式有效。

进给功率占机床总功率比例非常小,可视为常数Cfc。根据实验结果,取各进给轴功率均值作为机床在各方向进给轴功率补偿值,如表3所示。

表3 进给轴空载功率实验结果

3.1.3切削功率

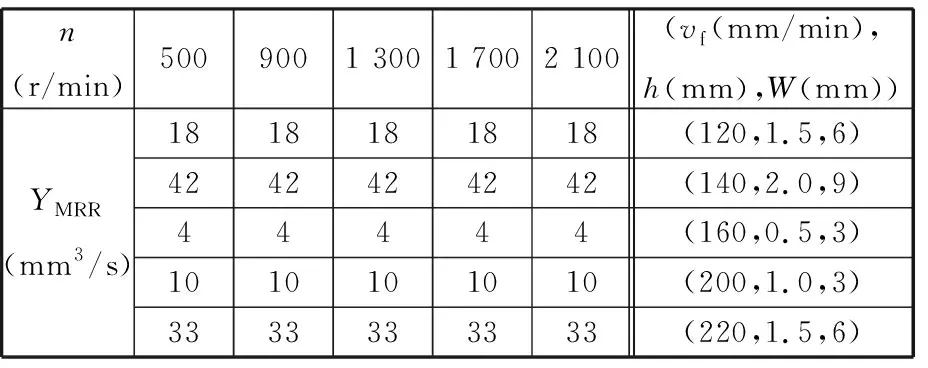

为探讨主轴转速n、材料去除率YMRR、总切削功率Pcut之间的关系,现以X方向单向切削为例,实验设计见表4,具体实验结果见表5。铣削实验图及切削刀轨示意图见图2,模型参数拟合结果如表6所示。

表4 实验设计

表5 实验结果[4]

图2 铣削实验图Fig.2 Diagram of milling diagram

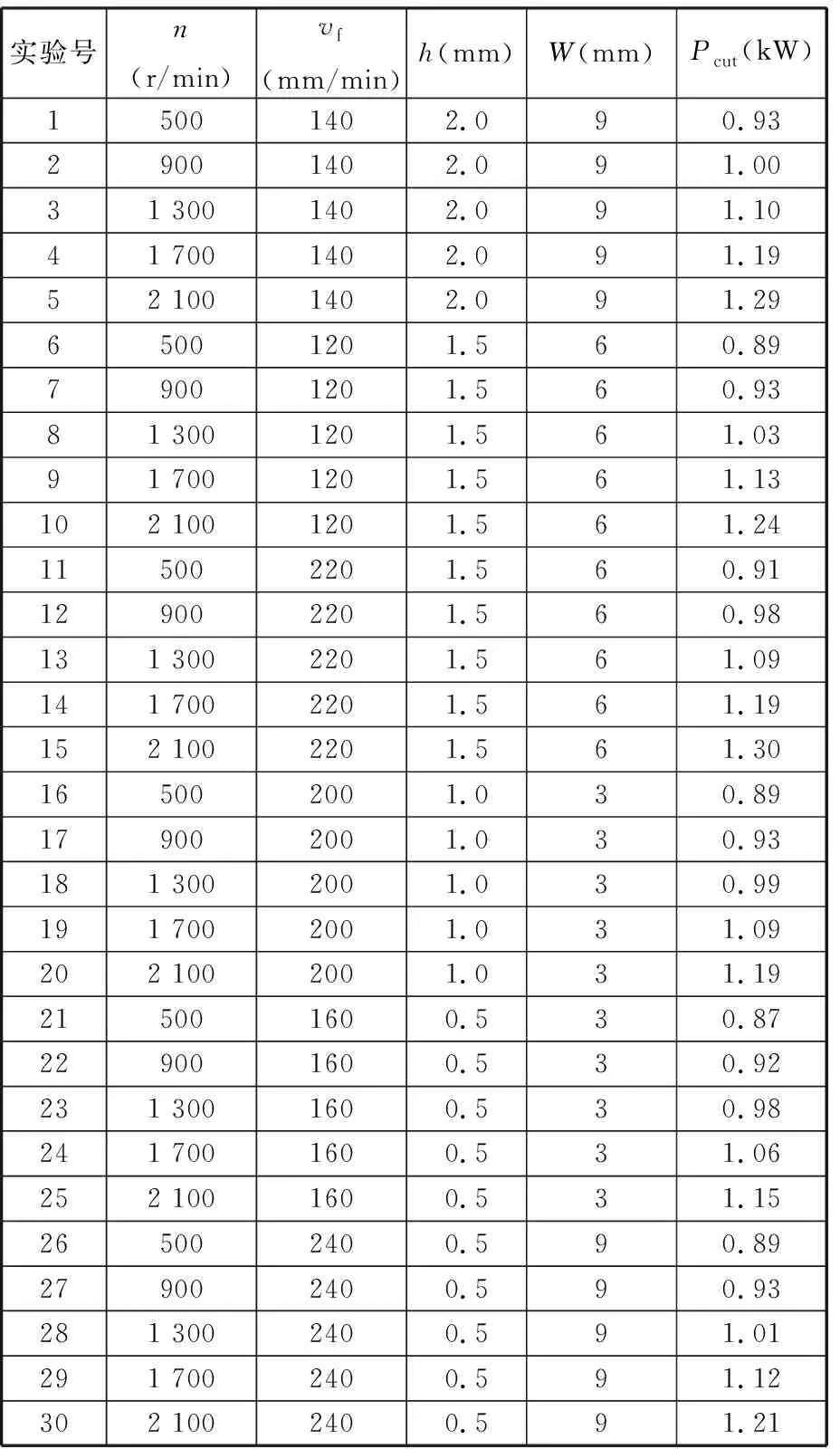

c1c2c3修正的多元相关系数R2adj0.002 90.712 012.125×10-40.969 14

3.2 实验验证

现以第4组实验实测结果和仿真结果为例,验证仿真结果的有效性。图3中,机床经历了进给—切削—进给—空载的过程,随着机床的进刀和退刀操作,材料去除率经历了一个逐渐增大—稳定—逐渐减小的过程,拟合功率曲线显示为空载功率—功率递增—稳定切削功率—功率递减—空载功率的过程。实测中机床电流波动会引起功率在一定范围内波动,其切削状态下切削功率的平均值为1.191 7 kW,由于拟合是按功率平均值拟合的,故仿真结果显示为一条光滑过渡的曲线,仿真条件下切削功率值为1.210 46 kW,仿真准确度为98.45%。由此可见,仿真基本可以模拟机床空载和切削状态下功率的变化情况,基于IPW的切削仿真具有一定的有效性和准确性。

图3 拟合曲线与实测曲线对比图Fig.3 Area chart of fitting curve and measured curve

3.3 能耗仿真案例

以两种典型型腔结构的加工及能耗仿真为例,通过仿真对比两种设计的区别和优劣,验证CAD-CAM-ECS仿真流程平台的实用性。型腔结构和尺寸参数如图4和表7所示。

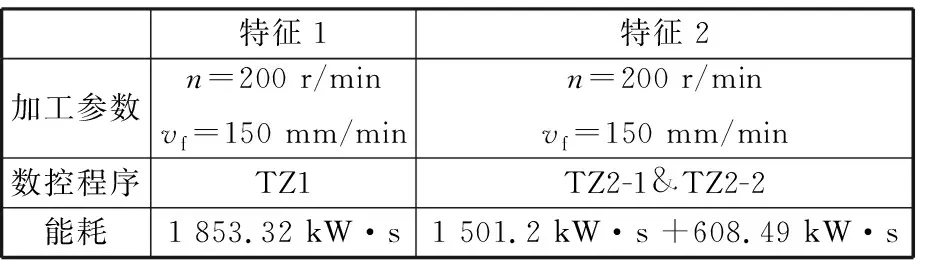

零件加工过程能耗仿真流程如图5所示,图中,MRR表示材料去除率YMRR。通过UG中CAD模块建立零件的设计模型和毛坯模型,在CAM模块添加刀具切削轨迹,后置处理生成数控程序,并将零件和毛坯三维模型以STL格式导出,配置到Vericut中,通过Vericut Force模块仿真获取材料去除信息(优化设置—分析—完善刀具力数据—添加刀具优化—仿真—获取IPW比能耗函数模型中实际切削深度h、实际切削宽度W等相关参数),由于只需获取材料的去除几何信息,优化设置的分析功能中选择的刀具材料类型不影响结果。经过数据处理后得到能耗仿真曲线,见图6。

图4 零件三维图Fig.4 Parts 3D drawing

特征1特征2几何尺寸(mm×mm×mm)60×40×1060×40×10&根部R5圆角材料去除量(mm3)23 785.023 756.225加工方法型腔铣型腔铣&固定轮廓铣数控程序名TZ1TZ2-1&TZ2-2刀具ϕ10平底刀ϕ10平底刀&ϕ10球头刀

图5 能耗仿真流程图Fig.5 Energy consumption simulation flow chart

图6 能耗仿真结果Fig.6 Results of energy consumption simulation

从TZ2-2工序的仿真结果看,由于TZ2-1工序立铣刀加工后在R5圆角处产生台阶状残余,越往下切削残余越多,因此TZ2-2在以每层切削深度为1 mm,沿Z轴负向切削时,材料去除率并不均匀,因此在TZ2-2工序中功率产生波动,且随着每层残余变多,材料去除率和功率曲线呈台阶状。

将TZ1和TZ2-1工序进行对比可以发现,两条程序的材料去除率相同,瞬时切削功率相同。由于TZ2-2材料去除量小,故其切削时间较短。

从特征1和特征2的能耗对比情况(表8)看,特征1和特征2规格尺寸相同,区别处在于特征2根部带有R5圆角,特征2的材料去除量要更小一些,但是特征2需要多一道固定轮廓铣的加工工序,总体上特征2的加工能耗更大。因此,在满足功能要求的条件下,特征1在加工过程中的低碳性更佳。

表8 零件特征仿真结果对比

4 结论

将比能耗法和单元能耗法结合建立机床空载和负载状态下的机床能耗模型,并基于UG CAM模块和Vericut Force模块获取IPW条件下材料的去除数据,建立CAD-CAM-ECS仿真流程,可得到零件加工过程中预测和仿真的能耗变化情况,从而为设计特征的优化提供准确参考。