数字化工艺与精益生产在铁路救援起重机制造过程中的探索

王化胜 吴景洋 谭宗保 王成波 中车齐齐哈尔车辆有限公司

序言 发展现状及存在的问题

铁路救援起重机是专门对铁路事故中的铁路机车车辆或其它障碍物进行起吊清理的特种用途车辆。具有某种专门用途或者是特(种)殊用途的货车。由于市场规模不大,生产模式一般为单件或者小批量。目前生产成本较高,效率较低,始终制约着的铁路救援起重机业务发展。主要原因:(1)生产过剩的浪费:由于生产计划不准时造成的生产提前,浪费人员、设备、原材料;(2)制造不良的浪费:零部件的报废、返工,浪费材料、工时、设备等资源;(3)停工等活的浪费:由于机械故障、等待上道工序;(4)组装本身浪费:由于组装工序不合理或者零件本身配合不合理,或者操作者技能水平差异,造成零部件反复拆装;(5)搬运的浪费:物料没有在规定的位置,造成转运距离过长;(6)库存浪费:原材料、半成品提前购买或者过多生产,并且产生管理费用。

数字化工艺,即可使制造部门设计数字化产品的全部生产流程,在部署任何实际材料和机器之前进行虚拟推演,已广泛应用于航空航天,船舶、汽车工业, 并取得良好成效。国际著名的制造业统计权威刊物CIMdata统计得出:典型部件装配周期缩短60%,飞机装配周期缩短10%以上,装配工艺设计周期缩短30%~50%,装配返工率减少50%,装配成本减少20%~30%。然而,目前数字化工艺与制造技术应用与铁路运输设备生产方面还处于起步阶段,并没有成套可借鉴的成熟方案,结合前期初步探索和对精益生产的理解,数字化工艺与精益生产相结合的方法,对目前起重机生产制造存效率低下有所帮助。

1 关于数字化工艺

1.1 数字化制造

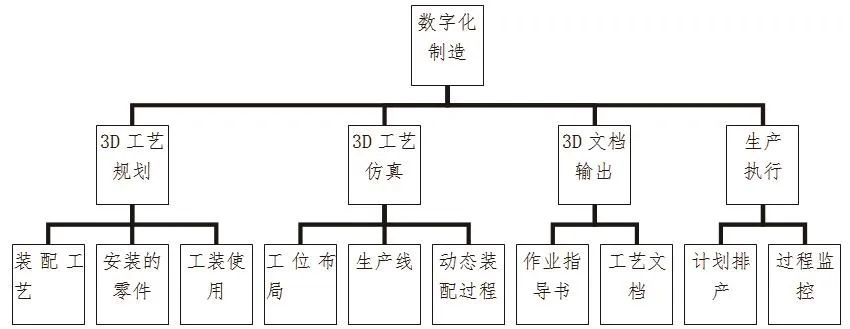

从定义来说,数字化制造是指在数字化技术和制造技术融合的背景下,并在虚拟现实、计算机网络、快速原型、数据库和多媒体等支撑技术的支持下,根据用户的需求,迅速收集资源信息,对产品信息、工艺信息和资源信息进行分析、规划和重组,实现对产品设计和功能的仿真以及原型制造,进而快速生产出达到用户要求性能的产品整个制造全过程。从一般的解决方案中,数字化制造主要由四个部分组成,对应的关系及涉及的内容如图1所示:

图1 数字化制造解决方案模型

1.2 简化模型

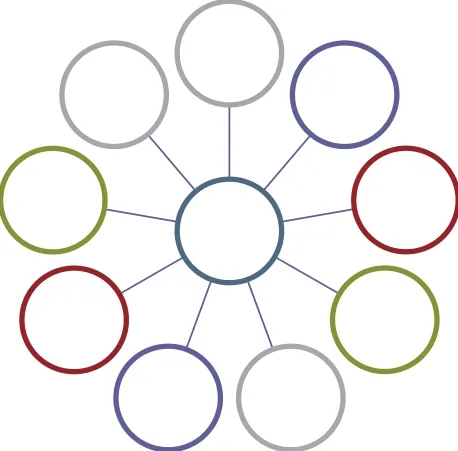

数字化制造本身是一个系统的工程,每个过程都需要具备一定的基础知识及实际数据作为支撑。在实际应用中,不必面面俱到,挑选适合因素来实施就好,这样即节省了学习吸收的时间,又能在最短的时间内见到效益。对于铁路救援起重机,为方便实施,提供一个基础的简化的模型。这里去掉了工厂布局优化,去掉了人因工程及机械运动等部分。这样,整个过程变得简洁明了,在不影响整体效果的情况下,更具有操作性和实际意义。图2给出了符合现状的数字化制造模型。

图2 符合现状的简化模型

1.3 输入输出

根据给出了数字化工艺在铁路救援起重机实施过程中模型,可对其分解,得到每个环节的输入输出模型,这样,可以把数字化工艺从理论模型转为可以实际操作的模型。对于3D工艺规划,属于数字化制造的基础阶段,主要以输入为主,其所需输入如图3所示。对于3D工艺仿真,3D工艺规划输出结果作为输入的一部分,除此之外,还包括工位布局、物料布局、过程定额等,并把过程所需要的人员进行定编,确定工作量。

图3 3D工艺规划输入

图4 3D工艺仿真输入

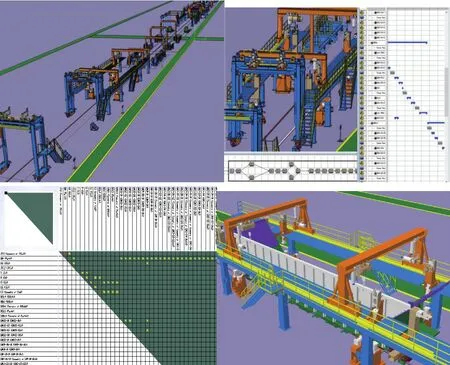

当完成3D工艺仿真文件,接下来,其输出结果会带来如下的实际意义。首先是一个组装的仿真动画,这个仿真动画会规定好物料的摆放位置,工位布局,这个物料摆放位置能解决现场物料乱放的问题,解决第5种浪费,过程中会根据生产实际直观的体现工作量,得到的过程组装时间,解决了第3种浪费,过程人员定编,会清晰的了解生产所需人数,解决了第1中浪费;其次是一个可视的工艺指导文件,又可消除由于人员技能水平不平均造成的零部件反复拆装的浪费,解决了第4种浪费,对关键组装部位进行工艺说明,可以避免制造不良的浪费,也是就解决了第2种浪费,根据组装过程的先后顺序确定零部件的生产制造节拍或者购买时间,制定合理生产计划及采购计划,又解决了第6种浪费。图5给出了在铁路货车组装过程种的技术探索。

图5 前期在铁路货车组装过程中的探索

2 具体实施

从上述输入输出来看,整个阶段需要多部门配合协同完成。根据现有运作模式和条件,项目管理模式更符合自身特点。该项目的整体灵魂是导入精益生产的理念,即“零浪费”作为其终极目标,数字化工艺为核心技术手段,项目管理模式作为运行实施平台。从一般的项目管理来说,项目管理分为项目启动、项目计划、项目实施、项目验收四个阶段。首先要确定一个对象,并针对该对象立项。

2.1 项目启动

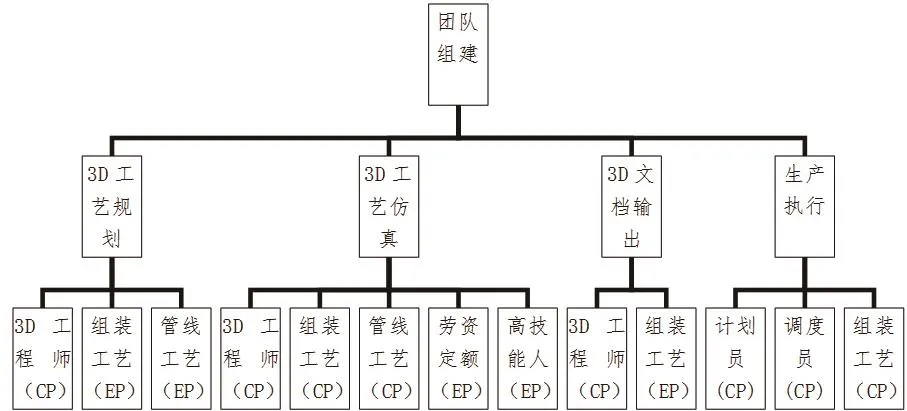

项目启动是项目管理的第一个环节。概括来讲,一个项目管理要进行两项活动,即项目管理的活动和项目本身的活动。项目管理的活动主要包括立项申请、组建项目团队、编写项目任务书和召开项目开工会四项。其中,立项申请是进行项目管理活动时可做可不做科目,其他三项是必做科目。为了方便理解,将数字化工艺四个阶段项目团队人员如图6所示。

图6 项目团队人员组建

2.2 项目计划

项目计划作为项目管理的第二个阶段,在项目管理中起承上启下的作用。在项目管理中,项目计划阶段主要包括四方面内容:进度计划管理、成本计划管理、风险计划管理和沟通计划管理。对于本项目,考虑自身情况及项目复杂程度,本着易操作的原则,只将进度计划管理纳入其中。进度计划管理主要是对项目人员工作量和时间进行一个约束,使得整个项目能够有序进行。整个项目分为四个阶段,项目主计划框架如图7所示。

图7 项目主计划框架

2.3 项目实施

项目启动与项目计划都是为项目实施服务的,再好的计划如果没有实施,都无法输出满意的结果。项目管理者要制订有价值的计划,同时也要确保有足够的条件来保证项目的成功实施。项目管理中的实施阶段主要包括项目沟通、项目监控、变更管理和成本控制四个方面。由于该项目属于技术和管理相结合项目,难度大,不确定因素多。下面对整个实施过程进行详细解读。

图6给出了3D工艺规划阶段所需的项目人员,该阶段主要是完成铁路救援起重机3D模型建立及组装,包括零部件、管线件、工装类,所有模型需要精确表达,以确定后续结果的权威性以及指导意义,3D工程师纳入本阶段的项目核心成员CP,对应工艺在本阶段给予一定的解答和指导,属于外围成员EP。

图6给出了3D工艺仿真阶段所需的项目人员,该阶段主要完成铁路救援起重机的组装仿真。组装工艺需要完成工位布局及物料布局,必要时3D工程师建立产线布局,根据整体的工艺规划,建立3D组装过程。定额、劳资及现场有经验的电气、液压、高技能人员入驻项目,核定组装工艺过程及组装过程人员定编及定额。此阶段工艺及3D技术人员同属项目核心成员CP,定额、劳资及现场的电气、液压、组装人员属于项目外围成员EP。

3D文档输出阶段主要涉及到作业指导书(视频)类的合成及关键工艺要求和说明,以及工艺文档的整理,这个阶段3D技术人员和工艺人员同属项目核心成员CP。对于生产执行,根据仿真结果可以对整个生产过程进行精确排产,排产过程也可作为采购的依据。整个过程需要生产及计划人员介入,此外,整个过程需要有工艺人员进行现场写实,对不合理进行采集,最终优化工艺,形成PDCA循环,持续改善。

2.4 项目收尾

项目收尾是项目管理的最后一个环节,主要包括项目的评估验收、项目的总结、文档的归档的方面。在某个固定车型生产过程中,只需要将整个数字文件归档,以后就能重复利用这些数据文件,用于下次生产活动。真正做到一劳永逸,减少重复劳动,提升整体效率。

3 结语

本文通过现状分析,总结出了目前铁路救援起重机制造过程中主要存在的6种浪费现象。以数字化制造为技术手段,得到了符合实际特点的实施模型,并在此基础上,分析阐释了相关输入输出文件及在生产中的实际意义。最终,以精益生产-即“零浪费”作为其终极目标,以数字化工艺为核心技术手段,以项目管理模式作为运行实施平台,给出了一种实际可实施的方案,这种方案可以消除目前存在的主要6种浪费现象,并可对以往的组装经验进行总结积累并重复使用并改善,对下一步的实际应用有一定的参考借鉴意义。整个项目过程中,并没有完整可借鉴的案例,且技术水平要求较高,工程实施难度较大,需跨部门协作,这些环节都可能产生新的未知问题。