试论亚砷酸包装工序升级改造

陈俊锋

(江西铜业集团公司 贵溪冶炼厂 ,江西 贵溪 335424)

1 引言

科技日新月异的发展,助推智能化发展的步伐,随着资源和环境的约束不断趋紧,能源和劳动力等要素成本不断上升,高投入、高耗能、低技术含量的传统发展模式逐步退出了工业发展的舞台,通过信息化,智能化[1]改造现有的工作模式,变粗放生产为集约式精益生产[2],实现设备之间的互联互通,由传统生产线向数字化生产线升级是未来工厂发展的方向。

2 项目的背景

1990年,江西铜业股份有限公司贵溪冶炼厂引进了日本住友金属矿山公司东予冶炼厂湿法三氧化二砷生产技术及部分关键设备,建成了利用冶炼烟气生产硫酸后的废渣—硫酸砷滤饼生产三氧化二砷的生产线。该工艺经二十多年的不断扩产、完善、改造,产能达到了2850t/年。包装间工序承担着产品三氧化二砷干燥、包装、储存职能,为贵溪冶炼厂管控重点要害部位之一。

随着国家环保政策要求愈加严格、工厂打造世界炼铜标杆工厂的要求、减员增效工作的推进和该系统现场作业的特殊性及日处理量的显著增加,车间面临着巨大的安全环保、生产管控以及人员精简的压力。为了实现人员配置优化,保障作业人员的职业卫生健康,减少作业人员工作量及接触剧毒危险化学品的时间,提质增效,降低成本,提高三氧化二砷产品包装的自动化、智能化程度势在必行。三氧化二砷产品包装工序包括离心机脱水、干燥、自动充填和包装、仓储等工步,各工步都有提升的空间。

3 离心机脱水能力的提升

3.1 离心机能力的提升

现有的ART-30型离心机1991年投产使用,日处理量3t/d,随着产品产量的增加,已经难以满足生产需求,可选用处理能力更大的离心机(如HP-48型,日处理能力10 t/d),提升离心机的脱水能力。

3.2 设备本身设计的完善

原来的离心机分液盘的高度基本与转毂边框上沿高度一致,设计未考虑进液的散射高度,会造成部分液体从转毂上部飞出,进入下道工序,影响三氧化二砷的纯度。后期投入的离心机已经完善了这方面的设计(如图1)。

图1 离心机剖面图

3.3 优化工艺控制,提高脱水效率

(1)控制程序优化,将一段洗涤和脱水时间适当缩短,提高处理量。(2)生产工艺控制,在还原时保证成品颗粒度,随着表面积增加,脱水效率得到提升。

3.4 制动方式的改进,机械制动改为变频调速制动

现有的制动方式为机械制动,对离心机来说,电机刚切断电源时,转速很快,惯性大,制动时要求平稳,制动困难[3]。频繁机械制动会缩短刹车皮的使用寿命,而且在控制和安全方面存在隐患,利用变频调速制动可以根据工况设定制动时间,达到制动快而稳,节能降耗的效果。值得注意的是,离心机转动惯量较大,离心机的转鼓带动电动机转动,此时电动机的转速比变频器的输出同步转速高,电动机处于发电状态,使得变频器直流母线电压升高,变频器将出现直流母线电压报警故障;电路设计时在制动单元检测到直流母线电压超过正常工作范围值时,打开直流母线和制动电阻之间的电路通道,将电动机产生的再生电能消耗在制动电阻上,从而限制直流母线电压,使得降速过程正常进行[4]。

4 干燥机干燥能力的提升

现有的干燥机采用热水干燥,蒸汽外保温的干燥模式,工况不稳定时,会造成物料干燥不均衡,物料结块,设备的运行电流急剧上升,易发生设备过载,电机损坏,甚至停产的设备事故。所以有必要对现有的干燥模式进行升级改造。

4.1 微波干燥和传统干燥优缺点比较

微波干燥是一种新型的干燥方式。干燥时,微波能直接作用于介质分子转换成热能,由于微波具有穿透性能使介质内外同时加热,不需要热传导,所以加热速度非常快,对含水量在30%以下的物料,干燥速度可缩短数百倍。同时不管物体任何形状,由于物体的介质内外同时加热,物料的内外温差小,加热均匀,不会产生常规加热中出现外焦内生的状况,使干燥质量大大提高。与传统干燥方式(热风,蒸气,电加热等)相比,微波干燥具有下列显著“优质、高效、节能、环保”的特点。

(1)实现物料的无污染和均匀干燥,同时可大幅降低干燥温度;

(2)干燥速度通常提高数倍以上,生产效率大幅提高;

(3)干燥能耗通常降低50%以上;

(4)实现安全洁净生产。

4.2 易于自动化控制而且安全性能高

联锁微动开关是微波干燥机的一组重要安全装置。它有多重联锁作用,如:当炉门未关闭好或炉门打开时,断开电路,使微波炉停止工作。设备的运行情况可通过PLC对过程温度、传输速度、抽排湿、微波功率等进行设定[5],并通过光缆连接至中央仪表室实现DCS远程控制。

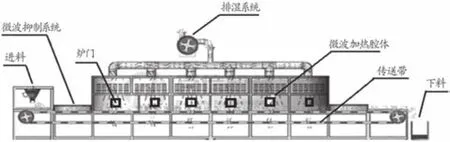

4.3 微波干燥机的选择和使用

微波干燥机的微波频率在2.45GHz±25MHz,传动速度0~2m/s,工作温度≤200℃,可根据生产的需要,选择合适的设备型号。值得注意的是微波干燥机非全密封装置,在安装使用过程中须考虑粉尘泄漏等问题,以免造成环保事故。

图2 微波干燥机示意图

5 自动包装机改造升级

5.1 自动灌装系统

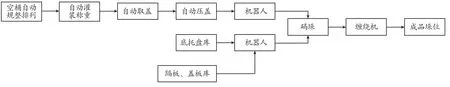

系统由空桶自动规整机、灌装机、检重剔除系统、桶盖密封系统组成。人工将空桶自由摆放在空桶规整机上,空桶规整机自动排列空桶有序输送单个空桶至灌装机下料口,当空桶进料口与灌装机下料口自动对接后,开始计量灌装,灌装完成后经输送设备到重量复检称重[6],检测计量精度是否符合生产要求,如果超出正负偏差值,设备发出报警信号,并剔除到人工处理通道,进行人工辅助处理;重量符合要求的桶通过输送机到给盖机进行给盖后压紧输出到压盖检测机,检测压盖是否紧密,如果压盖达不到成品要求,系统会自动剔除并报警提示,进入人工辅助处理通道,如经检测合格,通过输送机进入下道包装工序。

图3 自动包装工艺流程图

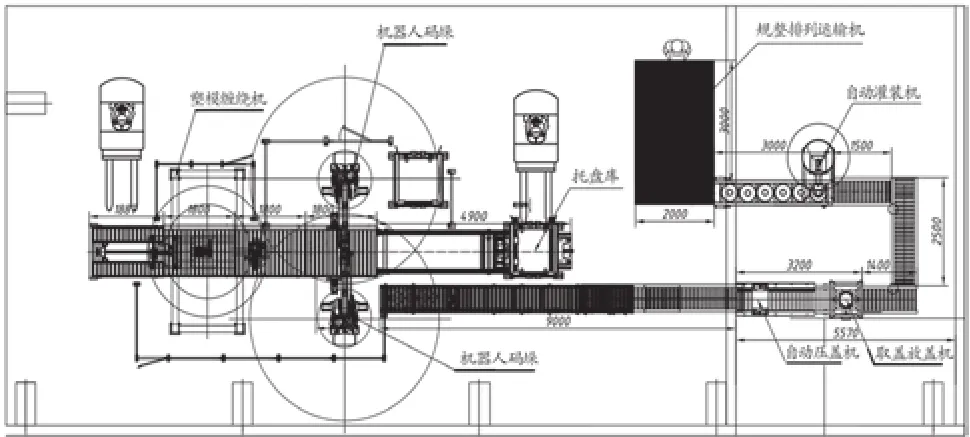

5.2 自动堆垛、码垛、仓储

自动堆码系统主要由输送机、机器人、托盘库、缠绕机等设备组成。合格成品桶通过输送机输送至机器人码垛工位,码垛共有三层,中间两个隔层通过码垛机器人[7]实现自动放间隔托盘,整垛三层码放完毕后通过托盘输送机至缠绕工位,采用缠绕膜对整垛产品缠绕紧固(缠绕膜紧固是现行国际包装整体紧固的通用形式,相比现行使用的铁皮条捆扎紧固省时省力省成本),然后送至成品垛位,通过叉车转运到仓库。

图4 改造平面布置图

5.3 自动控制及监控系统

由于被包装物料具有剧毒特性,整套系统基于安全生产、减轻人工劳动强度,运行稳定可靠等因素考虑,就要尽量做到生产过程中人员不到现场干预,自动包装的生产信息通过DCS实时传送到仪表室,达到管理人员在仪表室就可以控制整个生产过程的目的,实现生产线自动化、智能化。

6 包装间安防的升级的改造

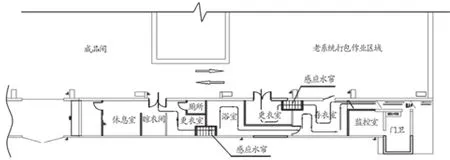

现有的安防设置主要存在以下问题(1)进出通道布局不合理,人员货物进出登记、检查、更衣、清洗、现场,监督存在漏洞、盲区,存在较大安全隐患。(2)监控设施老旧,现场监控死角多,不利于过程监控及及时应对突发事故。(3)现场存在砷扬尘的安全隐患,现有工作、休息、沐浴、更衣的布局不利于砷尘的隔离,存在安全风险。所以此次改造内容主要包括对门卫室及更衣间、洗澡间等进行改造,优化人员进出流程,按照危化品防护要求优化人员进出口路线的设置以及安防人员的配置。关键部位设置监视摄像头及红外线报警系统,按多头多尾二级监控方式进行系统设计,系统为全数字网络监控系统对该区域进行监控管理,同时将视频信号上传至门卫监控室和工段长办公室,便于监控。

图5 包装间门卫室改造后平面布置图

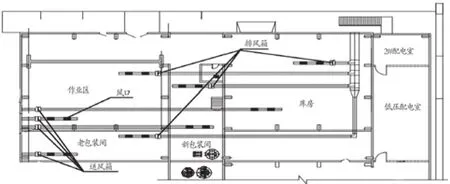

7 包装间内环集设置的优化

安防升级改造后,对包装间作业区部分朝外的门窗进行了封闭,现有的环集系统及布置需要重新优化设计。环集系统新增一台大功率离心风机,确保室内的负压效果。作业区通风换气采用机械送风、排风,送风量小于排风量。室内风机及吸风口的设置(如图6)尽量避开易扬尘区域。

图6 环集送风口平面布置图

8 结语

三氧化二砷属于剧毒危险化学品,实施自动化升级改造后,可减少员工与剧毒物料的接触,保障员工的职业卫生健康,同时,随着智能化包装的实践,必将带来生产成本节约,利润增加,激励员工参与改革创新的主动性以及企业加大研发的投入力度,良性循环,形成应对复杂原料的能力,加快企业生产的现代化,智能化的步伐。