贵溪冶炼厂转炉炉龄生产实践

章茂福

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

2012年贵冶开始技经指标对标管理工作,转炉炉龄作为贵冶16个对标指标之一,贵冶9台转炉全面进入对标管理体系,不仅对标国内同行业,更与国外同行业最好指标对标。对标前贵冶转炉炉龄在国内仅是中上等水平,转炉炉龄多年无重大突破;与世界一流东予冶炼厂差距相当明显,东予冶炼厂转炉炉龄早就达到300炉次,2015年平均炉龄更高达373炉次。对标国内外,发现问题,探索技术手段和管理办法,优化生产组织和技术革新,解决影响转炉炉龄的关键因素,使贵冶转炉炉龄达到一流水平。

2 现状分析

贵冶熔炼车间目前共有PS转炉9台,其中一系统6台,尺寸为φ4.0×11.7m;二系统3台,尺寸为φ4.5m×13.0m。贵冶转炉目前采用的吹炼模式为不完全期交互吹炼,一系统转炉日作业炉次为7.5炉次/天,送风时率为80%,B期富氧浓度为22%~23%,送风量为31000~33000Nm3/h;二系统转炉日作业炉次为4.20炉次/天,送风时率为82.05%,B期富氧浓度为22%~23%,送风量为39500~43500Nm3/h;而影响转炉炉龄主要限制因素在于风口和炉口耐火材料消耗程度,其中风口对转炉炉龄起着决定性作用。

从2007年开始,熔炼老系统的炉寿命基本稳定在215炉次左右,而后几年基本无突破,尤其2008年转炉炉寿命仅有206炉次,年平均筑炉12次,二系统2007年8月建成投产以后,转炉炉寿命偏低、吨铜耐火材料的消耗居高不下,制约了生产的正常进行,2008年二系统转炉最高炉寿命为177炉次,2009年平均炉寿命为192炉次。炉寿命太短,严重影响了生产的正常进行,维修及材料费用也急剧增加。

为适应满足贵冶增产要求,转炉炉寿命必须要有较明显的提高,对影响转炉炉寿命的指标进行对策实施,一是风口耐火砖材质和筑炉砌筑水平,减少耐火材料库存时间,提高耐火材料使用时效性,筑炉过程要有效监控和管理;二是在生产过程中,减少设备故障率,优化各项对炉寿命影响的参数,进而提高转炉寿命[1-4]。

3 具体措施

3.1 精细生产组织

(1)根据全年生产计划,安排转炉每月、每天炉产量,确保转炉生产按计划有效实施。在每天的作业计划中,根据冰铜量及时调整转炉周期停风时间、风量和氧量,使总冰铜量在控制范围。避免出现铜多时冰铜处理量加大造成转炉吹炼时间过长;铜少时转炉等料时间长。减少非正常时间,进而优化转炉正常节奏,避免炉内温度急剧波动,降低风眼故障率,有效保持炉内温度。

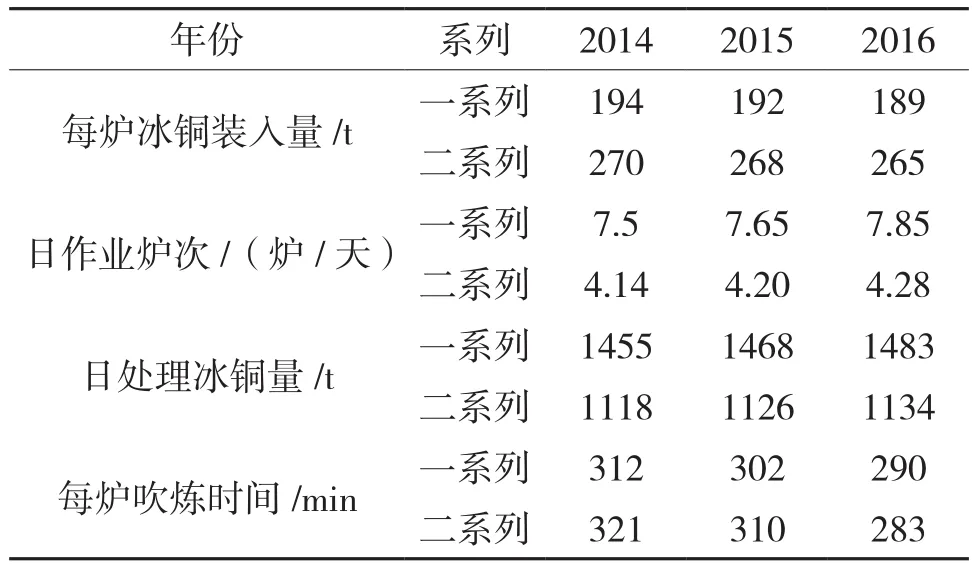

(2)合理安排转炉冰铜量,合理的转炉进料量对吹炼时间最高效,有效掌控转炉吹炼时间。转炉每炉次冰铜处理量数据见表1,从图表1 可知2016年,一系统转炉冰铜处理量由2014年的194t/炉次调整为2016年189t/炉次;二系统转炉冰铜处理量由2016年270t/每炉次调整为2016年的265t/炉次。虽然单炉转炉冰铜处理量降低,但炉作业时间缩短分别缩短22min和38min,日作业炉次分别提高了0.35和0.14炉次,通过核算,日处理冰铜量不仅没有减少,相应还增加了28t和16t。日作业炉次的提高为实现转炉整体炉龄的提高创造了有利条件。

表1 转炉冰铜装入量相关数据对比

3.2 精准控制相关指标

转炉吹炼送风量、S期、B期富氧率,渣含硅、造渣期、造铜期炉内温度等这些都是转炉操作过程中的关键控制参数,对转炉炉寿命影响较大。

(1)大胆推进“高风量低压力吹炼”模式,尽量提高送风量。通过近两年的摸索结合国内外相关研究,高风量低压力吹炼模式有二方面优势:第一、缩短炉作业时间,提高日作业炉次,减少风口区耐火砖因周期停风时间长造成风口区温度底,使风口区耐火砖一直控制在相对较高温度区间内(稳定风口区耐火砖温度,防止因风口区耐火砖温度波动大造成耐火砖爆砖);第二、能使高温反应区远离风口区,降低风口区的热负荷,从而降低风口区耐火砖的消耗速度。为达到高风量低压力吹炼效果,车间通过合理调整每一炉次的装入量,减小风口区的熔体静压,以达到让高温反应区远离风口区的目的,降低风口区的热负荷,提高风口区耐火砖使用时间。

(2)合理控制吹炼温度,根据炉内温度及时调整S期、B期富氧率,严格把控粗铜和渣的温度在合理期间小范围内波动,避免高温加快耐火砖损耗。经过多年培训和摸索,现在转炉粗铜终点温度90%能控制在1140~1180℃合理范围之间。

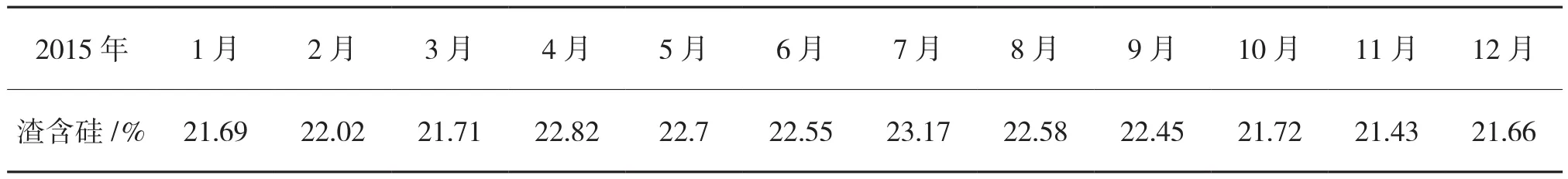

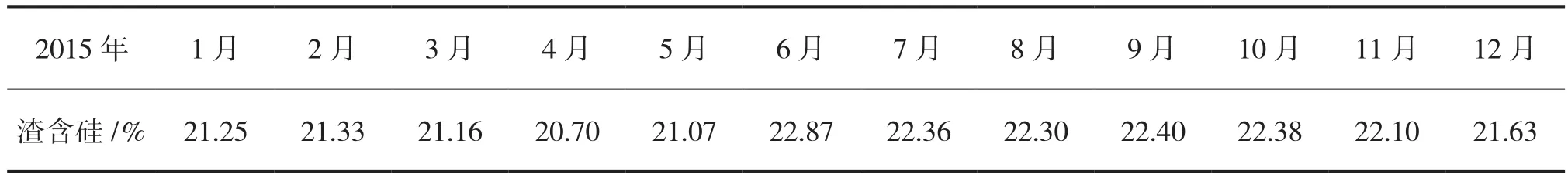

(3)严格控制渣含硅:严格控制渣含硅在21%~23%之间,在确保吹炼渣型的前提下,渣含硅越低,对炉衬维护越有利,通过加强对渣含硅的监控,及时调整工艺参数,尽量降低渣含硅,减轻风口区耐火砖的化学侵蚀。

从上述数据可知:渣含硅严格按照目标控制,尽可能在合理范围内减少波动,有效降低弱酸性硅酸盐对耐火材料的损伤。

3.3 冷料加入全流程控制

(1)转炉工序冷料加入合理搭配,转炉造渣、造铜发应是半放热发应[4]。为有效调控转炉炉内发应温度,根据造渣、造铜不同情况加入含铜成分不同的物料(以下称为“冷料”)来控制炉内发应温度。冷料的加入方式主要有两种,第一种为方式是将冷料通过装载车人工装入到物料料斗内由行车直投,第二种方式为通过残极运输机投入。两种加料方式根本的区别在于是否需要炉体转动,在转炉转动过程中风眼区因离开熔体造成空吹,使风眼区温度急剧波动极易造成风眼砖表层剥落,影响转炉炉寿命。而残极运输系统处理冷料就会大大降低此项风险。

表2 2015年一系统转炉渣含硅

表3 2015年二系统转炉渣含硅

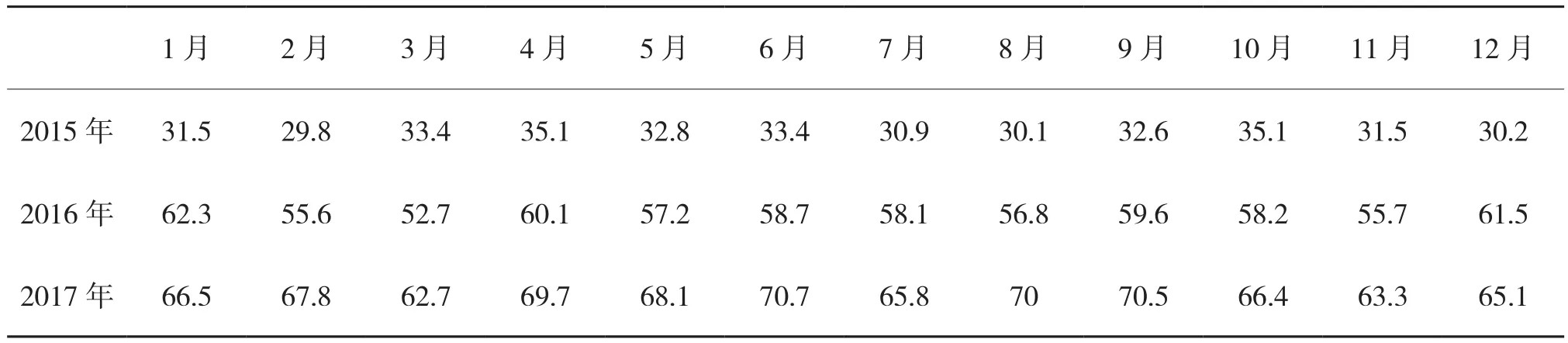

表4 2015-2017年转炉残极上机率

(2)残极加料机受来料铜块尺寸和现场环集限制,通过以下措施有效提高残极运输机使用效率:①把残极加料由现场控制改为远程操作,改善工人作业环集,残极加入现场环集由三楼移至转炉操作室加入。根据转炉锅炉排烟温度合理安排冷料加入量和加入时间,使残极加入能到达多次少量,有利整个造铜期炉内温度平稳、合理;②杂铜原料来源复杂,根据杂质成分,物理规格和重量轻重合理搭配等措施,有效解决因杂铜不合理的现象,使残极上机率由32%提升至目前66%左右,基本避免因摇炉造成风眼区温度波动而影响转炉炉龄的情况发生。

3.4 规范作业流程

(1)改善转炉开、停风流程,由人工经验开、停风操作改为程序标准自动化控制,杜绝人工开、停风造成转炉空吹时间过长,从而造成风眼区温度急剧波动影响。转炉造铜期如需要直投杂铜也需执行自动开、停风规范性程序[5]。

(2)制定转炉S2-B1操作规定:根据炉内液面角计算炉内粗铜产量,根据热量平衡进而计算本炉造铜期所要直投冷料量,规划好造铜期直投量和残极机上杂铜总数量,避免因直投过量使起吹温度低或直投量少、机上冷量不足而直投,造成炉内B期温度波动大而影响转炉炉寿命,确保开风前直投冷料加足,减少吹炼时摇炉次数,使造铜期温度平稳均匀变化。

3.5 强化设备预防维修

(1)设备预防维修是对重要设施的日常点检和维护主要手段,转炉工序的主体设备是卧式转炉,其附属设备有送风系统、倾转系统、排烟系统、熔剂系统、环集系统、残极系统、天然气烘烤系统、环集系统所组成,加强设备预防维修,降低其故障次数,确保设施能正常投入使用,从而减少因设备故障转炉作业不正常影响转炉炉寿命。

(2)有计划检查炉内送风阀。一般情况下,当一台转炉停止送风时而送风管道还有风量流量,说明有一台送风阀漏风,应立即检查处理。送风阀漏风则空气一直对本体炉体采用了强制冷却的效果,使风口区在停风状态下温度偏低,造成风眼区域耐火砖消耗加快。

(3)精心维护好转炉风眼,转炉风眼状况好坏直接决定转炉炉寿命。转炉炉作业周期短的5个月,长的时间要超过半年,在如此长的时间内,面对不同条件下的生产情况,保证全部风眼完好,不盲风眼,使转炉风眼区耐火材料消耗整体平稳。日常点检要以风眼区预防为主,对风眼区底座保证一定的频率和次数点检,防止底座松动后造成风口区耐火砖非正常消耗。出完铜后,工艺人员使用专用工具对风口底座进行紧固,避免底座松动。一旦出现风眼状况不好的情况,要想尽办法保证风眼正常。

3.6 加强耐火材料和筑炉水平管理

(1)加强对耐火材料的管理,提前制定精确的停炉计划,严格控制耐火材料进厂时间,合理考虑耐火砖生产、运输时间,有效掌控耐火砖从进厂时间和用到作业炉上不超过三个月,避免耐火材料库存时间长影响使用效果;对进厂耐火砖进行抽样切割检查,严把质量关,耐火砖储存放在通风干燥的地方,坚决不能被雨水淋泡。

(2)强化对筑炉质量的检查和监督。筑炉前制定详细的筑炉进度计划,并对拆炉过程和筑炉过程全面跟踪,严把质量关,每块风眼区耐火砖保持2mm左右间距,每3块风眼区耐火砖放1张膨胀纸,使每块风眼砖保持合理间隙,避免因筑炉原因影响炉寿命。

(3)将原耐火砖和炉壳间的填料由原来国产改为进口填料。作业炉后期高温熔体容易通过耐火砖缝隙或风口导管与耐火砖的缝隙渗漏到炉壳,导致炉体发红,恶劣情况下导致炉体烧穿而停炉。将原国产浇注料改为进口料后,使用效果良好,基本杜绝了后期因熔体渗漏导致风眼区发红或烧穿的现象[6]。

4 实施效果

截止2017年10月,熔炼一、二系统转炉平均炉寿命指标分别达到352炉次、356炉次,完全达到提高转炉炉龄目标,有效降低检修费用,耐火材料消耗大幅度降低,成本显著下降,带来了良好的经济效益和社会效益。

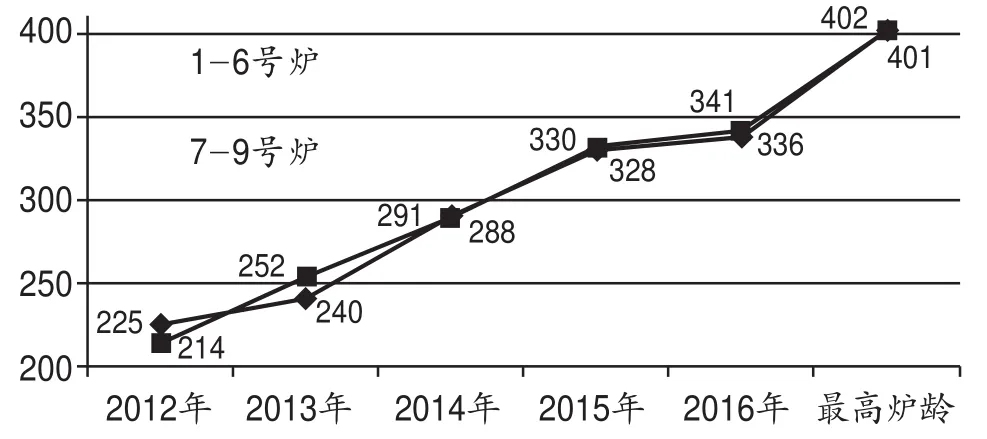

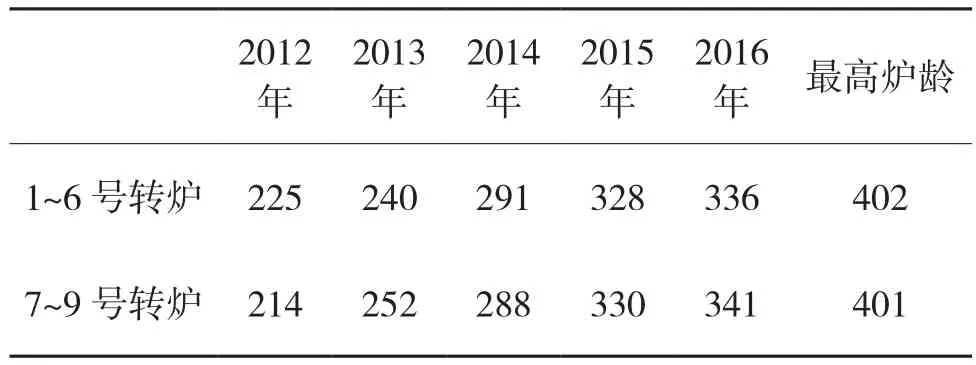

图1 贵溪冶炼厂近5年转炉炉龄

表5 贵溪冶炼厂最近转炉五年炉龄指标 炉次

5 结语

5年来,贵溪冶炼厂通过不断大胆创新,积极应用新型耐火材料、实施精准控制、精细操作和管理深化等有效手段,充分挖掘转炉炉寿命的空间,使转炉炉龄得到质的提升,确保贵冶转炉炉寿命国内铜行业领先,全球指标一流,为推进标杆工厂做出重要贡献。贵溪冶炼厂在提升转炉炉龄工作中的一些方法可以为有色冶炼企业在这方面工作提供一定的参考。