浅谈冲击式钻孔灌注桩施工技术要点

岳晨,侯小龙

(中建市政工程有限公司,北京100073)

1 施工准备

清除场地杂物,进行场地平整,各墩台进行压实处理。如遇软弱地基需要换填处理或硬化处理。用测量仪器准确放样各桩位中心,用十字桩固定位置,十字桩底部建议用混凝土固定牢固以防人为的移动或破坏。用水准仪测量地面高程,确定钻孔深度;测好的桩位必须复测,误差控制在规范要求以内。

施工前先进行试桩,根据现场的钻孔情况,积累各种地质参数,以指导大面积钻孔桩施工,确保钻孔桩的施工质量。

2 埋设护筒

钻孔成败的关键是防止钻后的孔壁坍塌,所以安装护筒也是防止孔壁坍塌的措施之一。护筒一般采用焊接整体式钢护筒,壁厚不小于10mm,护筒内径比设计桩径大至少20cm。旱地上护筒埋深较浅,采取人工开挖或边挖坑边下沉的方法埋设,埋设护筒的坑不要太大,护筒四周用粘土回填,并分层夯实。严禁采用机械等重锤击打安装护筒。冲击钻成孔刚开始对土体的震动较严重,所以护筒埋设要特别注意。护筒埋设深度不小于2m,底部宜低于桩顶50cm,顶部高于原地面30~40cm或高于地下水位1.5m,以保持孔内水位高于孔外水位。钢护筒埋设时要求竖直,且定位准确,其顶面位置偏差不大于5cm,倾斜度不大于1%。护筒凹槽处开挖排水沟,并在桩位附近开挖泥浆循环池。

3 钻机就位

钻机安放提前准备的枕木上,必须平整稳固,不倾斜不移位,机架不摆动,钻机就位安装钻头中心点与护桩十字线中心点在一垂线上。钻头起吊可以利用吊装机械辅助操作,操作过程中应避免对护筒的磕碰,以防护筒移动。钻机就位后检查机械设备情况,卷扬机,钢丝绳等。钻头一般选用十字钻头,钻头直径、钻头磨损需检测。十字钻头锥顶和提升钢丝绳之间应设置保障钻头自动转向装置以及掏渣筒。

4 开孔

开孔前需开挖排水沟以及泥浆循环池,排水沟不宜过短。泥浆循环池根据桩的大小自行开挖,开挖后做好安全防护。测量护筒标高后计算钻孔深度,进行测绳准备,测绳需坚固耐用,不易折断,伸缩性小,测量数据准确,建议采用钢丝测绳,准备好渣样袋,钻孔记录,泥浆比重仪所需设备。开孔时,必须使钻头对准桩位中心,以0.5m左右的低冲程高频率锤击,开孔钻进2~3m时需进行桩位复核,保证孔形的良好和桩位的准确。当表层土为淤泥、细砂等时,可以根据孔内情况加黏土块、小石块反复冲击,等桩孔深度达到4~5m,泥浆稳定时,可以采用1.5-2m的大冲程连续冲击。泥浆比重开孔时控制在1.4~1.5,冲孔进入岩石层后泥浆比重控制在1.2左右,以减小对钻头的附着力正常冲孔,提高冲击效率。冲击过程中现场管理人员应及时根据护桩检查桩位是否准确以及检测泥浆比重,泥浆比重过大,对孔壁稳定性有利,但影响钻进效率;泥浆比重过小,冲击钻进时钻渣不易悬浮,导致在孔底重复破碎,同样也会影响钻进效率。钻进进入岩石层后应采用大冲程低频率冲击,要及时开启泥浆分离器降低含砂率[1]。冲击岩石层容易发生成孔偏移现象,(如岩层斜面或孤石)应回填片石至偏孔处50cm,重新大冲程小冲程交替冲击致使达到正常过程,采取有效的技术措施防护扰动孔壁,塌孔,扩孔,卡钻及泥浆流失等事故。冲击进入岩层时及时的掏渣观察渣样来确定进入岩层的界面,从而确定岩石界面钻到设计入岩深度即可终孔。在此过程中留取渣样及做好详细的地质变化记录。在冲击阶段确保泥浆循环池泥浆充足及护筒内泥浆水头高度,避免泥浆不足造成塌孔。

钻进是桩基施工的非常重要的一个阶段,极其容易出现桩孔偏斜、缩孔、卡孔等现象,所以在该阶段一定控制钻头、泥浆等一些主项,确保钻孔质量。勤检查钻头和钢丝绳的磨损情况,若不满足安全施工要求,应立即更换或维修。

5 第一次清孔

终孔后停止进尺,一次清孔就是终孔后把钻杆提起一点,利用钻头的搅动将钻渣通过正循环排出,清孔过程不能猛加水,可根据桩径大小和桩长控制清孔过程的水量,保证孔内水头防止塌孔[2]。泥浆循环池根据情况及时清理沉渣,泥浆比重在≤1.2,含砂率≤2%,泥浆的黏度在18至28s之间。孔底沉渣厚度摩擦桩沉渣厚度一般不应大于300mm;端承桩沉渣厚度一般不应大于100mm,孔深及孔底沉渣采用标准测锤进行检测,测锤需沉一点,慢慢地沉入孔内,凭手感探测沉渣,严禁增加孔深深度来代替孔底沉渣厚度。最后清孔合格后对孔深、桩位垂直度及孔底沉渣等各项指标,依据技术规范及设计要求进行检查、验收,满足要求即可进行下一道工序。

6 钢筋笼吊装

钢筋笼应分段运输,运输过程中应固定到位防止过程中变形。吊装前需孔径检测。孔径检测采用专用检孔器或笼式检孔器进行检测,笼式检孔器直径比钢筋笼外径大10cm,长度为4~6倍的桩直径,采用Φ22螺纹钢筋制作。起吊时,笼的中心、孔中心与吊绳中心保持一致,慢慢放入孔中,上、下通行无阻表明孔径不小于设计桩径。如中途遇阻则在遇阻部位有缩径或孔斜现象,要采取措施予以消除。钢筋笼安装控制有以下几点:①根据埋设的护桩确定钢筋笼定位准确;②计算钢筋笼吊筋的长度,确保钢筋笼安装标高准确;③应在骨架外侧设置保护层厚度的垫块,其间距为2m,横向圆周不得少于4处;④声测管接口安装牢固,用“U”型钢筋固定在钢筋笼主筋上,注入清水且管口用橡胶盖密封。

7 导管安装

导管采用直径300mm无缝管,导管分节长度为0.5m,1m,1.5m,2m,2.7m,安装前应对所用导管进行试拼,水密试验和接头抗拉试验,试验压力为孔内静水压力1.5倍。连接法兰接头,橡胶圈无破损,导管外观无变形、坑凹、弯曲,内壁光滑,对于旧导管应除去内壁混凝土附着物,合格后方可使用。吊装时位置居中,轴线直顺,稳步下放,防止卡挂钢筋笼。根据钻孔孔深计算所需安装导管长度,满足灌注混凝土及清孔时能下至孔底,导管接头安装牢固严密,管理人员必须做好导管安装长度及节数记录,以便计算灌注时导管埋深长度和拆除导管长度,导管安装深度距离孔底0.5m左右。导管安装完成后安装盖帽连接泥浆泵循环进行第二次清孔,清孔时可以利用钻机适当提拔导管,提拔幅度不宜过大,垂直提拔避免卡挂或碰撞钢筋笼。清孔结束后对孔底沉渣以及泥浆三指标(含砂率,泥浆比重,泥浆黏度)进行检查,检查合格后满足混凝土灌注要求[3]。

8 混凝土灌注施工准备

混凝土灌注是孔桩施工,保证成桩的重要一环且各环节需连续紧密,所以灌注混凝土前必须做好充足的准备工作。注意事项有以下几点:质检员及实验员在混凝土拌合过程中检测混凝土流动性、和易性和坍落度,坍落度控制在18~22cm;施工管理人员检查施工现场用电情况,机械设备的运转情况;整修好现场的施工便道,准备应急的机械设备;统筹安排第一辆混凝土运输车以及后续混凝土运输车到场时间。

9 混凝土灌注

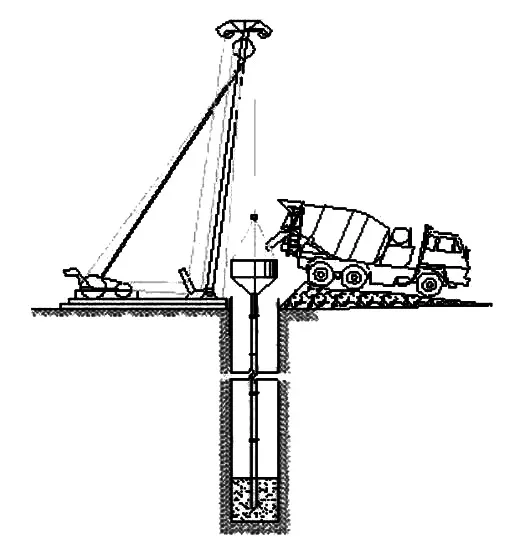

灌注前根据桩径,桩孔深度计算出混凝土初灌量,施工中要求保证初灌量,初灌量必须保证导管埋深在1.0m以上,3m以下。灌注应连续进行,中途停歇时间不超过30min,灌注过程中导管埋深宜控制在2~6m。灌注过程中专人测量孔内混凝土面反算出需要拆除导管的长度且准确无误并做好详细记录。严禁导管埋入过深或拔出混凝土面。特别要注意的是当混凝土面接近或初进入钢筋骨架时,应使导管底口处于钢筋笼底口3m以下和1m以上位置,并减慢灌注速度,以减少混凝土向上的冲击力,防止钢筋笼上浮。当混凝土进入钢筋骨架4~5m后,适当提升导管,减小导管埋置长度,以增加混凝土对钢筋骨架的握裹力。灌注混凝土接近桩顶标高时,应控制最后一次灌注量,灌注标高控制在比设计桩顶标高高出0.5m至1m,不得过高,亦不得过低。灌注过程中泥浆不得随意排放,需排放指定位置以免污染环境。混凝土灌注结束后将导管、料斗等设备清洗干净堆放整齐。混凝土初凝后拆除护筒。(图1)

图1 钻孔桩灌注示意图

10 结语

冲击式钻孔灌注桩施工是一项各工序衔接紧密的复杂工程,施工前必须做好各项工序的准备工作,做好技术、安全、质量等相应的预防措施。在施工中要加强责任感,严格按照施工规范操作,严把过程质量控制,总结施工过程中的难点和关键工作,为日后工程建设提供宝贵经验。