烟块分散装置的设计及应用

温延,林敏,罗民,秦凯歌

湖北中烟工业有限公司,武汉卷烟厂制丝车间,武汉市汉阳区龙阳大道特5号 430051

以片烟压缩烟包为原料的制丝生产方式广泛应用于国内各大卷烟厂。烟包先通过切片机四刀分切成五片(或五刀六片),再传送进入回潮机松散回潮成散烟片[1]。回潮机的松散率约为90%,其中10%未松散回潮透的烟块表面大小50×50~200×200 mm2,厚10~45 mm。烟块对生产质量有多方面影响:(1)易造成输送过程中设备堵料,导致生产断流;(2)造成烟片加料和加水的不均匀,影响成品烟的内在品质;(3)造成切丝宽度和形状不均匀。

技术改造前,未松散回潮透的烟块采用人工方式进行二次松散。工人将除块机除落下的大烟块手撕成小块,再倒入回潮机。这种方式既增加了工人劳动时间和强度,又增加了回潮机加工流量和能耗[2]。因此,设计一种可自动均匀分散烟块的加工装置尤为重要。

本文根据制丝车间工艺及现实条件设计了一种烟块分散装置,可解决烟丝生产中存在的未松散烟块问题,提高制丝工艺保障能力。

1 设计方案及工作原理

1.1 烟块分散装置的设计

目前,制叶生产线上松散回潮机与加料机之间的可用空间普遍很小,若采用现有大型的松散装置,需对设备进行较大改动,且占用面积也会增大。根据我厂制叶生产线实际情况,同时基于烟块的层理特征,研制出一种烟块分散装置,自动松散未松散回潮透的烟块[3]。

烟块分散装置由上下两层组成,如图1所示。上层有烟块输入斗、可调节输入辊、一级分散辊、二级分散辊、三级分散辊;下层有传送带和下料口。输入斗与除麻除块机烟块落料处相连接,输出斗位于进加料前储料仓皮带之上。为了保证机器松散烟叶时减少造碎,在可调节输入辊、一级分散辊、二级分散辊、三级分散辊和传送带上设置圆头耙钉。分散辊之间、分散辊与传送带之间的圆头耙钉交错分布。可调节输入辊的位置高度可沿滑孔上下调节,用于压实烟块;一级分散辊、二级分散辊、三级分散辊与带圆头耙钉传送带间距依次减小,使烟块逐步松散。传送带套接在主动辊和从动辊上,烟片输出斗设置在传送带的尾部。

传送带传动系统是由链传动和皮带传动组合而成,主动辊与链轮同轴,减速机带动链条,链条带动链轮与主动辊转动,主动辊带动传送带顺时针转动,将烟叶运至输出斗。可调节输入辊与减速机直联,独立驱动,转向逆时针,使烟块在压实的同时向前送料。一、二、三级分散辊由传动链轮和链条连接,一个减速机驱动它们顺时针转动,对来料进行分级松散。

图1 烟块分散装置结构示意图a 注:该装置已获国家专利授权,专利号:201220026058.XFig.1 Schematic diagram of tobacco agglomerate loosening machine

1.2 烟块分散装置工作原理

具体工作过程如下:烟块从输入斗进入装置,通过传送带输送到可调节输入辊,传送带和可调节输入辊上下结合运动进行填压输送,该区域为输送区域。烟块从输送区域进入到分散区域,分散区域由一级分散辊、二级分散辊、三级分散辊组成,烟块进入该区域被剥离分散,厚度逐级减小直至分散成能满足后续工序加工的烟片,最后烟片从输出斗落在进加料前储料仓皮带上。

装置的主要特点:(1)可调节输入辊可在滑孔上进行高度调整以调节输入烟块流量,满足不同流量的生产要求;(2)传送带和可调节输入辊上下结合运动,对烟块进行填压式输送;(3)分散区域由一至三级分散辊组成,能将烟块从10~45 mm厚,逐级分散直至烟片;(4)输送带、输入辊、分散辊上安装圆头耙钉,减少烟块分离时的造碎;(5)三级分散辊运行方向一致,与输送带运行方向相反,填压式输送和分散两个状态同时进行。

2 参数确定及实施效果

影响烟块分散装置分散效果的主要参数有两个:(1)一至三级分散辊耙钉尖与传送带耙钉尖最小垂直间隙;(2)输入辊和分散辊的耙钉个数。

2.1 耙钉间隙

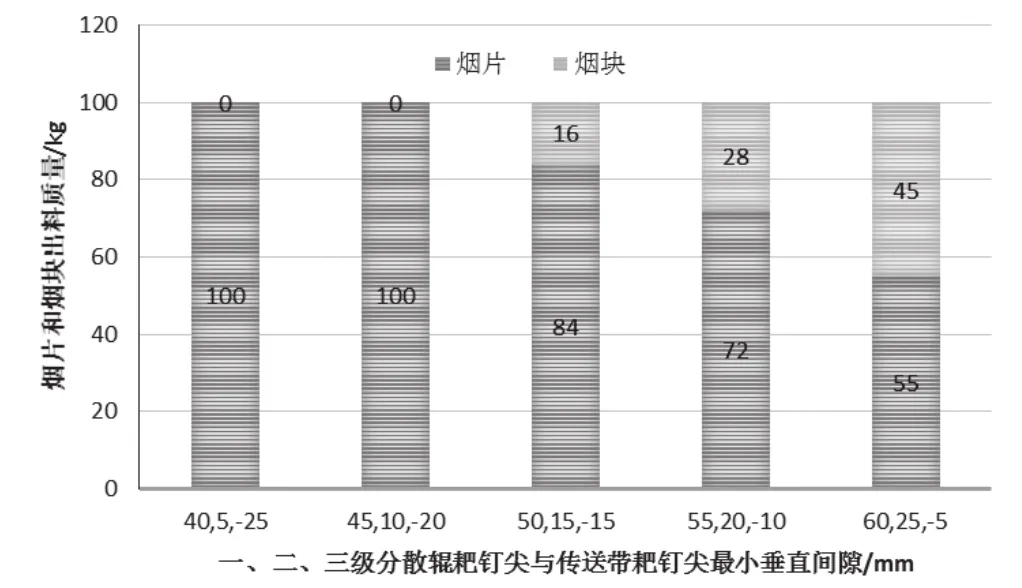

为了测试分散辊与传送带耙钉尖最小垂直间隙对松散效果的影响,做5次试验,每次试验按照生产流量投入100 kg烟块,烟块规格:表面大小50×50~200×200 mm2,厚度10~45 mm。输入辊、分散辊耙钉个数均为10个,根据物料流量将输入辊高度固定,同步调动一至三级分散辊高度,一、二、三级分散辊耙钉尖与传送带耙钉尖最小垂直间隙与输出叶片量、烟块量关联的具体数据记录如图2所示。

图2 间隙变化与松散效果关系表Fig.2 Relationship table between gap change and loose effect

可以看出,一、二、三级分散辊耙钉尖与传送带耙钉尖最小垂直间隙在45 mm,10 mm,-20 mm以上时,随着间隙增加,烟块量逐渐增加;一、二、三级分散辊耙钉尖与传送带耙钉尖最小垂直间隙在45 mm,10 mm,-20 mm以下时,输出斗没有烟块输出。在保证设备分散效果的前提下减少烟叶造碎,需尽量增大分散辊耙钉尖与传送带耙钉尖最小垂直间隙,所以将一、二、三级分散辊耙钉尖与传送带耙钉尖最小垂直间隙值固定为45 mm、10 mm、-20 mm。

2.2 耙钉个数

为了测试输入辊、分散辊耙钉个数对松散效果的影响,做5次试验,每次试验按生产流量加入100 kg烟块,烟块规格:表面大小50×50~200×200 mm2,厚度10~45 mm。一、二、三级分散辊耙钉与传送带耙钉最小垂直间隙固定为45 mm、10 mm、-20 mm,改变输入辊、分散辊耙钉个数,具体数据记录如图3所示。

图3 耙钉个数与松散效果关系表Fig.3 Relation table of number of rake nails and loose effect

可以看出,当耙钉个数小于8时,仍有烟块输出;耙钉个数大于8时,没有烟块,松散效果良好。为避免耙钉过多增加烟叶造碎或带来耙钉脱落隐患,需要尽可能减少输入辊和分散辊耙钉个数,同时保证分散效果,选择耙钉个数为8个。

2.3 造碎情况

烟叶造碎与烟叶质量紧密相关,在设计烟叶分散装置的同时需要对其造碎情况进行分析。根据工艺质量研究,切丝前碎片率低于3%(碎片:尺寸0~1.2×1.2 mm2的烟灰和尺寸1.2×1.2 mm2~ 10×10 mm2烟叶),对烟丝品质的无明显影响[4]。分散辊耙钉个数的试验中,记录了每次试验输出烟叶的碎片质量,分散辊耙钉个数为8个,碎片平均质量为2.8 kg,造碎率为2.8%,在工艺要求范围内。生产时,一批投叶量为5000 kg的生产批次,烟叶结块的质量在80~120 kg,可得:

烟叶分块装置造碎最大碎片量:m1=120 kg×2.8%=3.36 kg

在质量要求下,该批次切前最大碎片量:m2=5000 kg×3%=150kg

装置造碎与质量要求最大碎片量之比:k=m1/m2=3.36/150=2.24%

由上式可以看出,烟叶分块装置造碎对生产影响很小,且加料前和切丝前有碎片筛分装置,可进一步减少装置的造碎率。所以,该装置造碎率满足工艺质量要求。

3 结论

本文所设计的烟块分散装置,占地小,不影响原有设备结构,可以对未松散回潮透的烟块进行再次松散。在保证造碎率的前提下,有效提高了烟块松散率,降低了烟块堵料的风险,降低了工人劳动强度,改善了后续环节加料和加水的均匀性,分散后的烟片不需要再通过回潮机,降低了能耗。

经使用验证,松散率控制在99%以上,对稳定加料机出口水分、温度有重要作用,保证了产品质量。